Навигация

Конструктивная компановка агрегатного станка

3.2 Конструктивная компановка агрегатного станка

Для обработки детали КОРПУС применяю следующую компановку станка

Конструктивная компановка станка

Рис.3

Поз I - Загрузочная производится установка заготовки в приспособлении и снятие готовой детали.

Поз II - Установлен один вертикальный шпиндель.

Поз III - Установлен один вертикальный шпиндель.

Поз IV - Установлен один вертикальный шпиндель.

4.Проектирование специальных узлов станка.

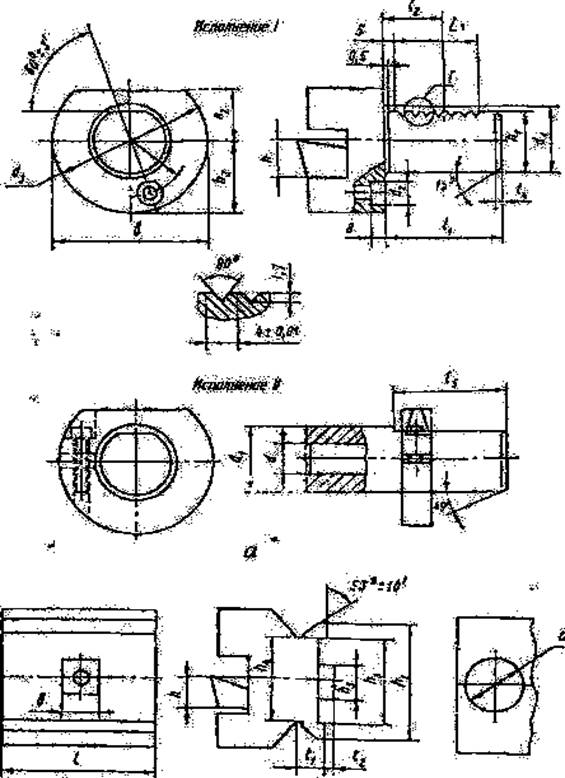

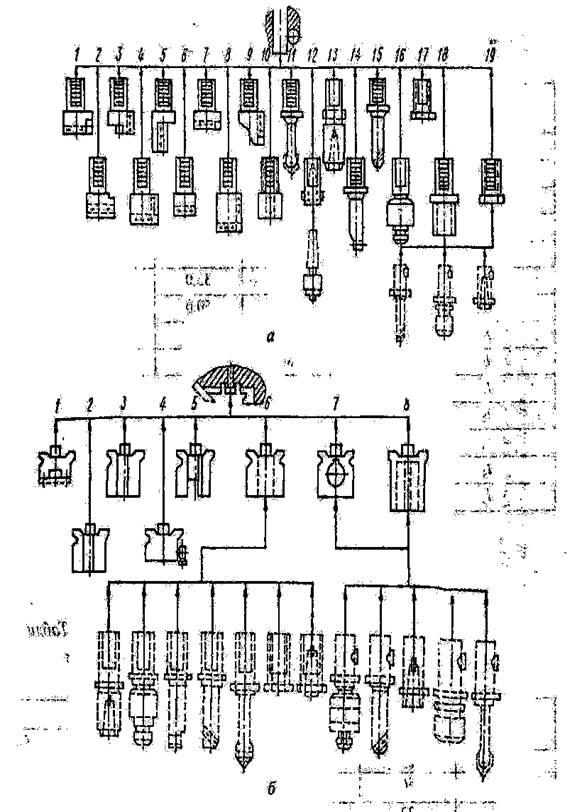

4.1 Устройство 4х шпиндельной головки.

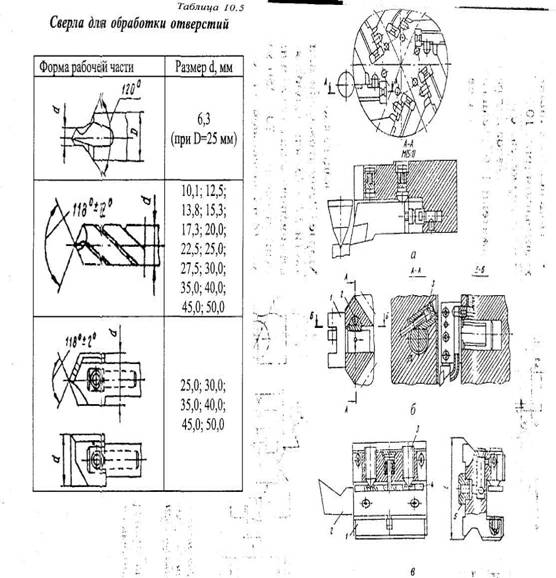

Для одновременного сверления 4х отверстий Æ 13 мм., в детали КОРПУС применяю 4х шпиндельную сверлильную головку. Головка крепится в шпинделе силовой головки агрегатного станка.

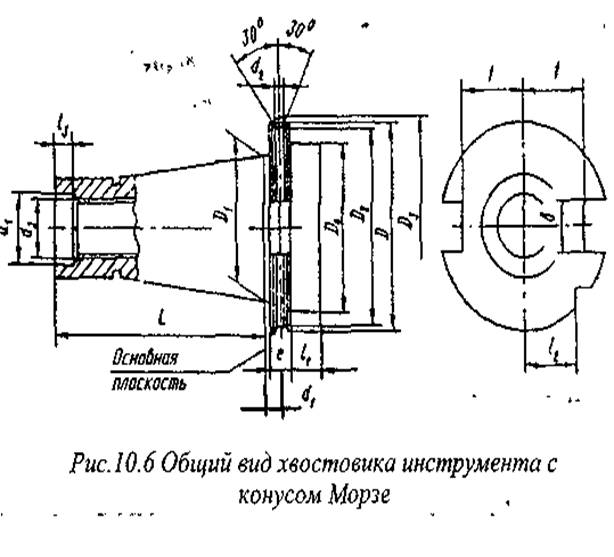

Принцип 4х шпиндельной сверлильной головки следующий: вращение от шпинделя силовой головки передается на хвостовик центрального (ведущего) шпинделя головки.

В отверстиях рабочих шпинделей установлены подвижные шпиндели, имеющие конические отверстия, в которые устанавливаются режущие инструменты – сверла для обработки отверстий.

Данные шпиндели могут выдвигаться в осевом напряплении, что необходимо при наладке станка.

4.2 Кинематический расчет шпиндельной сверлильной головки

Кинематический расчет 4х шпиндельной головки, заключается в определении диаметра тела зубьев и модуля при заданных значениях межцентрового расстояния ![]() .

.

Конструктивно применимо:

![]()

где d1 – делительный диаметр центральной шестеренки;

d2 – делительный диаметр рабочих шестеренок.

Рис. 4

Кинематическая схема головки.

Нормальный модуль зацепления рекомендутся принимать в пределах:

![]() при твердости зубьев

при твердости зубьев ![]()

![]()

Принимаю m=2мм по ГОСТ 9563-80;

Ведущая шестерня – 1

Делительный диаметр d1=50мм; m=2,0 мм; число зубьев

![]()

Внутренний диаметр

![]()

Наружный диаметр

![]()

Ведомая шестерня

Делительный диаметр ![]()

Число зубьев ![]()

Внутренний диаметр ![]()

Наружный диаметр ![]()

Определяем передаточное число зубьев ![]()

Число оборотов рабочих шпинделей n=355мин-1;

Число оборотов шпинделя силовой головки ![]()

4.3 Расчет шпинделей 4х шпиндельной головки.

Исходные данные:

![]() где h - КПД головки

где h - КПД головки ![]()

Рис.5

Расчетная схема 4х шпиндельной сверлильной головки.

![]()

hцп – КПД цилиндрической пары =0,98;

hп – КПД пары подшипников = 0,99;

п – кол-во пар зубчатых колес п=4;

к – кол-во пар подшипников к=5;

Определяем силы действующие в зацеплении

![]()

радиальные силы

![]()

Определяем диаметр вала в зоне установки подшипников

Ведущий шпиндель

где [t]кр – кривая прочности при кручении

где [t]кр – кривая прочности при кручении

a - показатель степени, для конических подшипников = 0,3;

- цилиндрических = 3;

Принимаем dп2=30мм;

Принимаем dп2=30мм;

Диаметр вала под шестерню dк=30мм;

Подшипник типа 206 ГОСТ8338-75

d=30мм; D=62мм; В=16мм; С=11,5мм;

Принимаем dп1=30мм;

Принимаем dп1=30мм;

dk1=30 мм;

Подшипник ГОСТ 8338-75 типа 206

d=30мм; D=62мм; В=16мм; С=19,5мм;

Расчет ведущего шпинделя головки

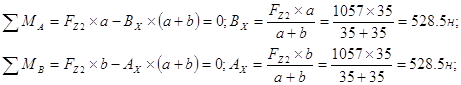

Определяем реакции от силы Fz2.

Определяем опорные реакции от силы Ft2

Суммарные опорные реакции

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

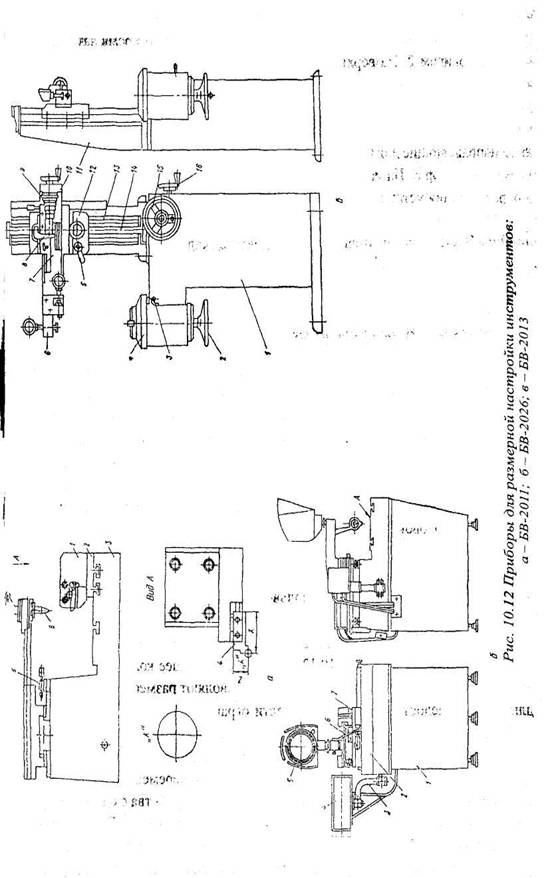

... элементы устройств для настройки инструментов вне станка выполняются в строгом соответствии с базирующими элементами станков, предназначенными для установки инструмента. В устройстве БВ-2011 (рис. 5, а) инструментальный блок 1 устанавливается в переходной плите 2. Она монтируется и настраивается на столе 3 с помощью эталонного блока 4 так, чтобы при подводе каретки устройства с визирным ...

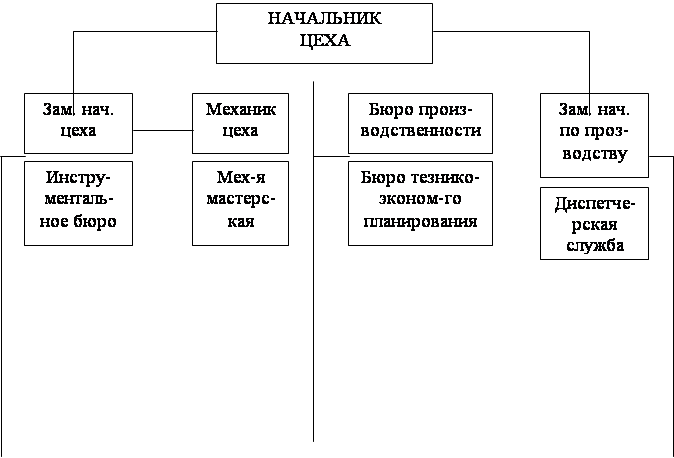

... приобретенного или изготовленного самим предприятием. 3 Модернизация эксплуатируемого оборудования. 4 Изготовление запасных частей и узлов. 5 Организация хранения оборудования и запасных частей. 6 Планирование всех работ по техническому обслуживанию и ремонту оборудования. 7 Разработка мероприятий по повышению эффективности работ, по техническому обслуживанию и ремонту оборудования. На ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев