Навигация

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1. Настоящая инструкция разработана в соответствии с требованиями ГОСТ 3.1120 ЕСТД. Общие правила отражения и оформления требований безопасности труда в технологической документации», ГОСТ 12.3.002 «ССБТ. Процессы производственные. Общие требования безопасности».

8.2. Инструкция соответствует действующим правилам безопасности: «Общим правилам безопасности для предприятий и организаций металлургической промышленности», утвержденным Госгортехнадзором СССР 13 мая 1987 г.; «Правилам безопасности в прокатном производстве», утвержденным Минчерметом СССР 25 мая 1977 г.; «Правилам техники безопасности и производственной санитарии при холодной обработке металлов», утвержденным Президиумом ЦК профсоюза рабочих машиностроения 12 октября 1965 г.; «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», утвержденным приказом № 128 Госнадзорохрантруда от 16 декабря 1993 г.

8.3. При выполнении технологических операций, указанных настоящей инструкцией, надлежит руководствоваться СТП 232-12.08-92 «ССБТ. Система управления охраной труда на комбинате» и следующими действующими на комбинате инструкциями по охране труда:

БТИ 232-001-98 — по общим правилам безопасности для всех, работающих на комбинате;

БТИ 232-109-98 — для стропальщиков; ...

БТИ 232-90-96 — для машинистов электрокранов мостового типа; ,;

БТИ 232-662-94 — для контролеров ОТК; __|

БТИ 07-74-94 — для работников пил горячей резки, холодильников и колодцев замедленного охлаждения;

БТИ 08-82-98 — для слесарей по ремонту;

БТИ 07-72-96 — для вальцовщиков стана 800, операторов ПУ № 4, 9, 10, вальцовщиков по сборке и перевалке клетей, рабочих по уборке окалины стана горячей прокатки, слесарей по коммуникациям.

9. ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ

9.1. При ведении технологического процесса с целью охраны воздушного и водного бассейнов и соблюдения санитарно-гигиенических норм а рабочих местах необходимо руководствоваться следующими документами:

СТП 232-87-98 «Охрана окружающей среды. Основные положения»;

Нормативами предельно-допустимых выбросов в атмосферу и сбросов сточных вод во внешние водоемы;

законами Украины: «Об охране природы» и «Об охране атмосферного 'воздуха»;

Водным кодексом Украины.

Ответственность за выполнение пунктов несут:

мастер производства — 1.1, 2.1-2.5, 4.1-4.5, 5.1, 5.2, 5.4;

старший мастер производства — 1.1;

нагревальщик металла 6 разряда — 1.3, 2.4.3;

оператор ПУ № 4 стана горячей прокатки 7 разряда — 2.4.1, 2.4 3— 2.4-6;

вальцовщик стана горячей прокатки 7 разряда — 2.5.1-2.5.7, 2.5. 1-2.5j5;

резчик горячего металла 5 разряда — 3.2-3.10,3.12-4.5,5.1-5.10;

клеймовщик горячего металла — 4.1-4.4,4.5;

контролер ОТК на печах —1.1, 1.3;

контролер ОТК на пилах — 3.2-3.4, 3.8-3.13, 4.1, 4.2, 4.4;

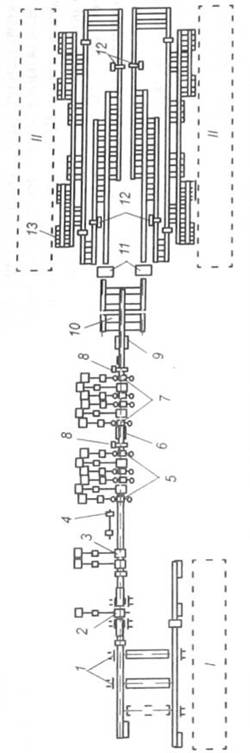

ПРИНЦИПИАЛЬНАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОКАТКИ

РЕЛЬСОВ И БАЛОК

И РАБОТЫ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ РЕЛЬСОБАЛОЧНОГО СТАНА

Рельсобалочный стан «800» предназначен для прокатки рельсов от 43 до 75 кг/пог. м, длиной 12,5—25 м, двутавровых балок от № 20 до № 60, швеллеров от № 20 до № 40 и других фасонных профилей длиной от 4 до 24 м, а также круглой и квадратной заготовки длиной до 6 м. Все механическое оборудование стана располагается в семипролетном здании шириной 141,5 м, длиной 547,5 м и состоит из 11 отделений.

Все 200 машин и механизмов стана, вес которых достигает 15800/п, рассчитаны и размещены таким образом, чтобы обеспечить поточное производство рельсов, балок и проката фасонных профилей.

Склад заготовок расположен в двухпролетном здании, в котором производятся осмотр, вырубка пороков, складирование и транспортировка в отделение нагревательных печей при помощи мостовых электрических кранов с захватами и электромагнитами.

Прокатка всего перечисленного сортамента на рельсобалочном стане «800» производится из заготовок-блумов сечением 330 X 330 мм, длиной до 5000 мм и весом до 4500 кг, из малоуглеродистых, высокоуглеродистых и легированных сталей. Полученные с блуминга «1150» при температуре 700 -т-800° С заготовки загружаются при помощи рольгангов, передвижной тележки и посадочного крана в камерные печи, где подогреваются до температуры прокатки 1150-7-1250° С. Второй посадочный кран и передвижная тележка передают нагретые заготовки на подающий рольганг черновой рабочей линии «900».

Для того чтобы стан мог работать независимо от блуминга «1150», предусмотрена методическая печь для нагрева холодных заготовок, оборудованная толкателями, рольгангами и шлепперами для загрузки заготовок. Нагретые в этой печи заготовки также поступают на подающий рольганг черновой рабочей линии «900».

Цех имеет три камерные регенеративные печи для подогрева горячих (700 - 800° С) заготовок-блумов до температуры прокатки и одну методическую - для нагрева холодных заготовок до температуры 700-5-800° С.

Печи оборудованы рольгангами с групповыми приводами, канатными шлепперами, толкателями, двумя передвижными тележками и двумя загрузочными кранами, обеспечивающими механизированную посадку заготовок в печи и выдачу из печей, с подачей их на подводящий рольганг стана «900».

ОТДЕЛЕНИЕ ГЛАВНОГО ПРОЛЕТА СТАНА С МАШИННЫМ ЗАЛОМ

В отделении главного пролета стана -размещено оборудование: черновой рабочей линии «900», двух передвижных салаз-ковых пил с ножницами горячей резки в линии возвратного потока, чистовой рабочей линии «800», отделочной рабочей линии «800», четырех салазковых передвижных пил, штемпельной машины, Стеллажей качественной заготовки, гибочной машины, холодильника и электрооборудование главных приводов машинного зала.

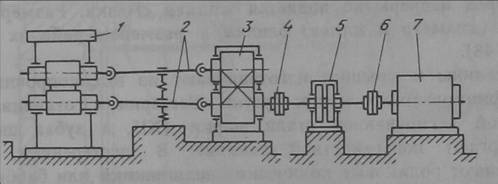

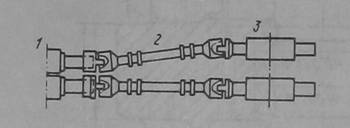

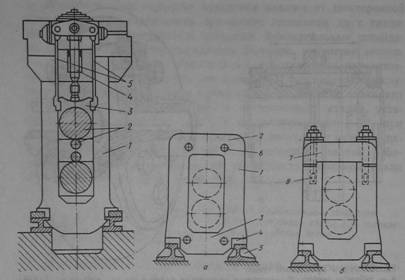

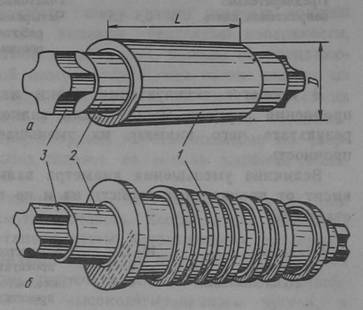

Черновая рабочая линия «900» состоит из одной реверсивной рабочей клети дуо с валками диаметром 900 х 2300 мм, оборудованной рабочими рольгангами и манипуляторами с кантователем и приводимой в движение через шестеренную клеть и шпиндельное соединение от электродвигателя мощностью 5000 л. с. с регулируемым числом оборотов от 50 до 120 в минуту.

В этой линии стана блумс обычно прокатывается за пять проходов в гру-бопрофилированную. . полосу длиной 9 - 12.м, после чего подается рольгангами к чистовой рабочей линии «800».

Чистовая линия стана включает две рабочие клети трио, оборудованные с обеих сторон качающимися столами с «исчезающими» манипуляторами и кантователями.

Обе клети приводятся в движение от электродвигателя мощностью 6200 л. с. с числом оборртов в минуту 0—80—160. В этих клетях полоса прокатывается в профиль необходимых размеров за 6—8 про-ходов.

Полосы передаются из калибра в калибр при помощи «исчезающих» манипуляторов и кантователей, которые, подав полосу в один калибр, опускаются ниже уровня роликов рольганга и передвигаются к другому калибру для подачи в него очередной полосы. От одной рабочей клети к другой полосы перемещаются на раскатных рольгангах и шлепперах, расположенных по обе стороны клетей.

Из чистовой линии горячая полоса поступает в отделочную линию «800», состоящую из одной рабочей клети дуо. Впереди клети смонтирован рольганг с «исчезающим» манипулятором и кантователем, а сзади — отводящий рольганг,

Клеть приводится в движение через шестеренную клеть и шпиндельное соединение от электродвигателя мощностью 2500 л, с., 0—80—160 об/мин.

Из отделочной клети окончательно профилированная полоса длиной до 60 м подается рольгангами к салазковым пилам, которые разрезают ее на мерные длины от 4 до 25 м, Одновременно вырезаются пробы и отрезаются концы, Четыре салазковые передвижные пилы, одинаковые по конструкции с пилами возвратного потока, с автоматической регулировкой скорости подачи диска, приводимые во вращение от электродвигателя, оборудованы рольгангами, переносными зажимами, форштосом и механизмами для уборки концов и вырезки копровых и лабораторных проб. ,

Коробы механизма уборки концов устанавливаются в канале на тележках и при помощи электропривода могут перемещаться в любое место по фронту пил.

Круглые штанги удерживаются во время разрезки тремя переносными зажимами, встроенными в рольганги пил.

После разрезки рельсовые полосы проходят через штемпельную машину, которая автоматически наносит на них номер плавки и номер рельса в слитке. Затем они поступают в гибочную машину, в которой изгибаются на подошву, т.е. в сторону, противоположную естественному изгибу; из гибочной машины рельсы попадают на отводящий рольганг, на котором располагаются симметрично оси.

При помощи канатных шлепперов рельсы перекладываются с рольганга на холодильник, где они охлаждаются до температуры 20—50 С. Остывшие рельсы но 3—4 шт. передаются канатными шлепперами на отводящий рольганг холодильника и далее на подводящие рольганги и шлепперы стеллажей перед роликоправильными машинами.

В большом машинном зале установлены электродвигатели главных приводов стана: для черновой реверсивной клети дуо «900» — электродвигатель постоянного тока мощностью 5000 л. с. с регулируемым числом оборотов в пределах 0—50—120 в минуту; для двух чистовых рабочих клетей «800» -— электродвигатель постоянного тока типа МП-6200-80 мощностью 6200 л. с., 750 в, 6500 а, с регулируемым числом оборотов 0—80—160 в минуту; в малом зале для отделочной клети дуо «800» установлен электродвигатель постоянного тока типа МП-2500-80 мощностью 2500 л. с., 750 в, 2650 а, с регулируемым числом оборотов 0 -80—160 в минуту.

Технологический процесс прокатки рельсов и балок требует снижения скоростей прокатных электродвигателей при каждом захвате металла валками и повышения их при проходе его через валки,

При внезапных перегрузках прокатного двигателя во время прокатки необходимо, чтобы снижение скорости происходило автоматически и позволяло преодолеть тяжелый пропуск с большим моментом при малой скорости.

Требуемая автоматизация регулировки скорости и момента осуществлена применением схемы управления электродвигателя по системе генератор-двигатель (Леонардо) с . электромашинной автоматикой,

Кроме того, в машинном зале установлены; четырехмашинный агрегат для питания электроэнергией прокатных электродвигателей по схеме генератор-двигатель; три генератора постоянного тока для питания прокатных моторов; пятимашинный возбудительный агрегат для машин главного привода клетей трио; четырехмашинный возбудительный агрегат для привода клети дуо; два пятимашинных амплидинных агрегата для управления главными машинами, а также вся Необходимая пускорегулирующая и сигнальная аппаратура управления механизмами стана.

РЕЛЬСООТДЕЛОЧНОЕ ОТДЕЛЕНИЕ

В рельсоотделочном отделении установлено оборудование пяти стеллажей с канатными шлепперами, двух роликоправильных машин с шагом роликов 1200 мм, четырех вертикальных правильных прессов, рольгангов с индивидуальным приводом роликов, трех поточных автоматических отделочных линий, кантователей у правильных прессов и роликоправильных машин и трех инспекторских столов в составе канатного шлеппера с короткой ветвью, клинкеншлеппера, кантователя рельсов, канатного шлеппера с длинной ветвью, концевого клинкеншлеппера и качающегося кармана.

Перед роликоправильными машинами рельсы укладываются на стеллажи рельсо-отделки до тех пор, пока не заполнят их. Затем при помощи шлепперов рельсы сбрасываются поштучно на подающие рольганги роликовых правильных машин.

В роликоправильной машине изогнутые рельсы выправляются за один, проход, а по выходе из нее при помощи автоматических кантователей, встроенных в отводящие рольганги, кантуются с подошвы на бок.

Выправленные и установленные в нужном положении рельсы транспортируются шлепперами и рольгангами к вертикальным правильным прессам.

Аналогично рельсы укладываются на стеллажи и по заполнении их подаются на подводящие рольганги с индивидуальным приводом у правильных прессов для окончательной правки.

Подъемники, вмонтированные в рольганги прессов, резко затормаживают рельсы и удерживают их под прессом в положении для правки. За прессами предусмотрены реверсивные кантователи, которые устанавливают окончательно выправленные рельсы на подошву. Кантователи могут поворачивать рельсы на 360° с автоматической остановкой через 90°. Затем рельсы подаются на пбдводящие рольганги автоматических поточных линий отделки рельсов.

АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ОТДЕЛОЧНАЯ ЛИНИЯ РЕЛЬСОВ

На стане предусматриваются три автоматические поточные отделочные линии для фрезерования концов рельсов и сверления в них отверстий; две из них Являются одинаковыми по занимаемой площади и наличию оборудования, а третья имеет удвоенное количество станков и частично увеличенное другое вспомогательное оборудование.

В поточной отделочной линии устанавливаются: «исчезающий» и стационарный упоры, канатный Шлеппер, по два левых и правых центрователя, клинкеншлеппер, четыре горизонтальных одношпиндельных фрезерных станка, четыре горизонтальных трехшпиндель-ных сверлильных станка с гидравлическим толкателем, двенадцать подъемников и другое вспомогательное оборудование.

На линии подводящих рольгангов поточной линии вмонтированы «исчезающие» и стационарные упоры, при помощи которых достигается распределение поступающих на обработку рельсов на ту или иную поточную линию рельсоотделки.

При помощи канатных шлепперов с дозирующими тележками рельсы транспортируются с подводящих рольгангов на буферную Часть стеллажей (перед фрезерными станками) и укладываются на расстоянии 300 мм один от другого.

По пути движения рельсов размещены левый и правый центрователи, при помощи которых рельсы автоматически устанавливаются в определенном положении, соответствующем величине припуска на фрезерование левогб торца рельса.

Кроме того, центрователи задерживают рельсы, длина которых превышает допустимую для фрезерования, предохраняя таким путем режущий инструмент фрезерных станков от поломок. С буферной части стеллажей клинкеншлепперами первой, второй и третьей поточных линий рельсы периодически передвигаются по стеллажу, каждый раз на 500 мм, поступая поочередно к одношпиндельным фрезерным станкам и трехшпиндельным сверлильным станкам. При остановке клинкеншлеппера рельсы оказываются против станков, механизмы которых в этот момент автоматически включаются.

Автоматические зажимы фрезерных станков зажимают рельс, и торцы рельса фрезеруются на величину заданного припуска. После того как припуск снят и все механизмы станка пришли в исходное положение, клинкеншлецпер автоматически перемещается на шаг вперед.

Подъемники с толкателями и сверлильные станки также полностью автоматизированы; после того как рельс поднят над стеллажом, он вталкивается в станок, зажимается и в нем сверлятся отверстия.

Когда сверление окончено и все механизмы сверлильных станков приходят в исходное положение, клинкеншлеппер перемещается на шаг вперед.

Длительность цикла автоматической поточной линии составляет от 50 до 100 сек в зависимости от типа обрабатываемого рельса. Таким образом, клинкеншлеппер, перемещаясь на шаг вперед (500 мм), передвигает все находящиеся на стеллаже рельсы на 500 мм, убирая от станков обработанные рельсы и подавая новые.

После обработки концов клинкенщлепперы передвигают рельсы на подводящие рольганги инспекторских столов.

ИНСПЕКТОРСКИЕ СТОЛЫ

На стане установлены три одинаковых инспекторских стола, предназначенных для осмотра рельсов по наружным дефектам, их отбраковки, зачистки торцов рельсов и подготовки годных рельсов к укладке в штабеля.

С рольгангов рельсы автоматически транспортируются на стеллажи, оборудованные канатными шлепперами с короткой ветвью перед кантователями и укладываются на подошву на расстоянии 250 мм один от другого.

Уложив шесть рельсов, клинкеншлеппер Инспекторского стола передает их пачкой на кантователи, которые поворачивают их на 270° с остановкой через каждые 90° для осмотра их поверхности.

Дефектные рельсы канатными шлепперами с длинной ветвью передаются на отбраковочный рольганг для передачи их на стеллаж перед доотделочной линией, а годные — на стеллаж для покраски и маркировки. После этого рельсы канатными, а затем концевыми клинкеншлепперами сталкиваются в качающиеся карманы, в которых они кантуются на подошву и собираются по 10—12 шт. для уборки их магнитными кранами на склад готовой продукции.

Дефектные рельсы исправляются под прессом ив доотделочной линии.

Испытание рельсов производится в копровом отделении, оборудованном копром и рельсолхшателем. Вырезанные стационарной пилой копровые пробы сталкиваются в карманы, откуда при помощи крана переносятся на стеллажи для охлаждения. Остывшие пробы сталкиваются со стеллажа на наклонный рольганг, с которого попадают на наклонный цепной конвейер и затем по рольгангу подаются в копер для испытаний. В рельсоломатель пробы подаются по наклоняющейся плите, встроенной в рольганг за стационарной пилой, и по наклонным — желобу, рольгангу и конвейеру.

Во время движения пробы по конвейеру она охлаждается водой из спрейера, установленного над конвейером. С конвейера проба попадает на рольганг и под рельеоломатель.

Использованные рельсовые пробы вывозятся в соседний пролет на тележках.

БАЛКООТДЕЛОЧНОЕ ОТДЕЛЕНИЕ

В балкоотделочном отделении устанавливаются; одна роликоправильная машина с шагом роликов 800 мм, два горизонтальных эксцентриковых правильных пресса, одни ножницы холодной резки, дисковая пила, стеллажи с канатными шлепперами и рольганги с индивидуальным приводом.

Швеллеры, балки и другой прокат фасонных профилей после разрезки их пилами на мерные длины маркируются ,и затем, минуя гибочную машину, поступают по рольгангу на холодильник.

Охлажденные балки и швеллеры подаются по 1 - 4 шт. на стеллаж, соответствующий роликоправильной машине.

После правки (за один проход) полосы передаются по рольгангам и шлепперам к горизонтальным правильным прессам.

Подъемники торможения, встроенные в рольганги прессов, обеспечивают торможение и установку полосы в требуемое для правки положение. Окончательно выправленные полосы проходят инспекторский осмотр и затем поступают на склад готовой продукции. Полосы длиной меньше 12 м подаются к ножницам холодной резки профильного металла, которые режут их на длины от 4 до 8 м. ,

Короткие полосы также проходят осмотр и приемку, после чего транспортируются на склад готовой продукции.

В конце отделения балкоотделочной линии установлена пила холодной резки, предназначенная для вырезки бракованных участков проката; отсюда балки после осмотра также транспортируются на склад готовой продукции.

ДООТДЕЛОЧНОЕ ОТДЕЛЕНИЕ

В доотделочном отделении установлено оборудование подводящего рольганга, стеллажа с канатным шлеппером и дозирующими тележками, клинкеншлеппера, качающихся роликов с индивидуальным приводом, двух фрезерных и двух сверлильных станков, концевого канатного шлеппера и другое вспомогательное оборудование.

Для окончательной обработки рельсов нестандартной длины в холодном состоянии их правят на правильном прессе и при помощи подводящего рольганга подают на доот-делочную линию.

Затем рельсы по одной штуке стаскиваются с помощью канатного шлеппера с рольганга на стеллажи и автоматически укладываются на них с интервалом 300 мм друг от друга.

Дальнейшее передвижение рельсов к фрезерному станку производится клиикен-шлеппером. Обработка концов каждого рельса на доотделочной линии производится неодновременно.

После обработки одного торца рельса на станке фрезерная головка отводится в исходное положение, гидравлический прижим поднимается и клинкеншлеппер передвигает рельс вперед на 500 мм на рольганг.

Похожие работы

... - 77 и др. или ТУ. В заводских технологических инструкциях обычно приводятся более подробные данные о допустимой величине поверхностных дефектов на используемых заготовках, установленные с учетом специфики технологии производства проката на сортовых станах, условий нагрева металла, применяемых систем калибровок валков, средств отделки готовой продукции и т.д. Стандартизованы также требования к ...

... слитками. В настоящее время технология производства стали в электросталеплавильном цехе ОАО "Металлургический завод им. А.К.Серова" представлена следующей схемой: выплавка полупродукта стали в дуговой сталеплавильной печи с системой "Данарк", легирование и присадка шлакообразующих в сталеразливочном ковше при выпуске металла из печи, внепечная обработка на установке ковш-печь и вакууматоре типа ...

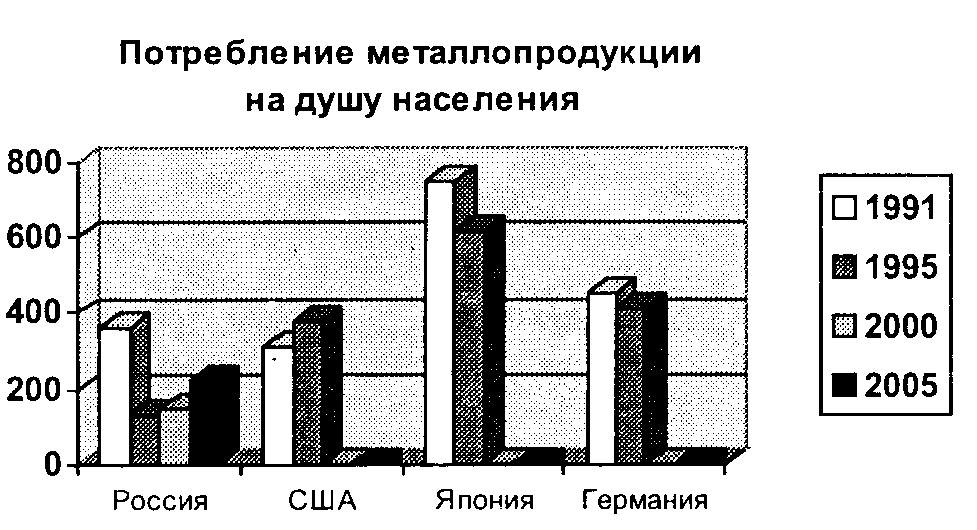

... программ коренной реконструкции и технического перевооружения предприятия. Выполнение этой программ — главное условие эффективной работы коллектива. 2.2. Перспективы снижения себестоимости, повышения качества и конкурентоспособности металлопродукции АО НТМК Развитие Нижнетагильского металлургического комбината до 1990 г. шло в направлении последовательного наращивания объемов выпуска всех видов ...

... предприятия. Вокруг ОЭМК расположены леса, они обладают высокой устойчивостью и способны противостоять влиянию низких концентраций хронически загрязняющих атмосферу веществ. На Оскольском Электрометаллургическом комбинате уделяется большое внимание изучению распространения загрязнений на местности, вопросами оценки последствий воздействия промышленных выбросов на окружающую природную среду, в ...

0 комментариев