Навигация

Выбор стандартного блока штампа

6.3. Выбор стандартного блока штампа.

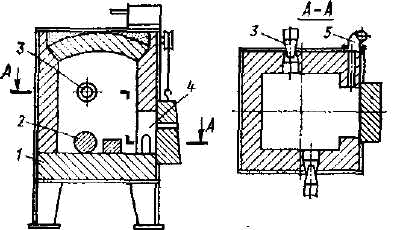

Выбор стандартного блока штампа осуществляется по номерам. Для определения номера вычислим размеры рабочей зоны ар и bр матрицы (приложение 3 [1], рис.П2) и по ним согласно таблице приложения 2[1] определим размеры Аr и Вr матрицы штампа. Зная эти размеры, по таблицам

приложений 4...6 найдем номер и размеры блока, и размеры гладких направляющих штампа.

- размер рабочей зоны (арxbр) – 40x40;

- размер матрицы штампа (АrxВr) – 80x80;

Основные размеры блоков и направляющих (в миллиметрах)

| № | L | B | dнп | dнп1 | h | h1 | H | e1 | e2 | A2 | A1 | A | r |

| 08 | 80 | 80 | 25 | 22 | 45 | 36 | 166 | 25 | 20 | 150,0 | 120 | 150 | 36 |

6.4. Техническое нормирование штамповочных операций.

Определим штучное время Тшт, необходимое для выполнения разрабатываемой

штамповочной операции; штучнокалькуляционное время Тк, используемое для определения себестоимости детали, а также количество штампов и прессов, необходимых для выполнения программы выпуска деталей.

Полная норма штучного времени определяется по формуле:

Тшт=Топ+Тд,

где Топ – оперативное время, непосредственно затрачиваемое рабочим на выполнение операции; Тд – дополнительное время, требуемое на обслужива-

ние штампа и отдых.

Топ складывается из основного времени t0, определяемого процессом получения детали (двойной ход ползуна), и вспомогательного tB, затрачивае-

мого на выполнение ручных различных приемов, необходимых для выполне-

ния основной работы. К вспомогательному времени также относится время на установку полосы (заготовки) в штамп, продвижение, снятие детали, удаление отходов, включение и выключение пресса и т.п.

Топ определяется следующим образом:

Топ=(t0+tB)/z,

где z – количество деталей, получаемых за один двойной ход ползуна пресса (в нашем случае z=1);

t0=1/n для автоматической работы штампа (n – частота хода ползуна)

tB определяется путем непосредственного хронометража работы передовых рабочих. При ручной подаче его можно определить, исходя из следующих соображений:

tB=tB1/nд+tB2+tB3,

где tB1 – время на приемы (возьмем tB1=12 сек.);

tB2 – время на продвижение полосы на один шаг (возьмем tB2=1 сек.);

tB3=0, так как осуществляется вырубка на провал;

nд – количество деталей, получаемых из полосы (nд=181).

Значит с учетом вышеизложенного

tB=12/181+1=1,1 сек.

t0=0,01 мин.

Определим оперативное время

Топ=1,7 сек.

Определим дополнительное время, требуемое на обслуживание штампа и отдых

Тд=tОБ+tП,

где tОБ – время на обслуживание штампа;

tП – время на отдых.

Так как усилие выбранного пресса меньше 1000 кН, то tОБ=0,03Топ, tП=0,09Топ, то

Тд=0,03∙1,7+0,09∙1,7=0,204 сек.

Определим штучное время Тшт, необходимое для штамповки одной детали

Тшт=1,7+0,204≈1,904 сек,

значит за одну минуту штампуется 30 деталей, а за один час 1800 деталей и, следовательно, для штамповки годовой программы (1000000 штук) потребуется 555,6 часов.

Определим время работы штампа между двумя переточками:

Ту=Тшт∙nу+tу+tсн,

здесь nу – стойкость штампа (nу=40 из таблицы 9[1]);

tу и tсн – время, затрачиваемое на установку и снятия штампа (tу=30 мин,

tсн=10 мин, взяты из таблицы 10[1]).

Определим время работы штампа между двумя переточками:

Ту=0,03∙40+30+10=41,2 мин,

Определим время на выполнение годовой программы:

ТN=(N/nу)∙Ту∙(1+Кп),

где Кп – потери времени на ремонт и переналадку оборудования; Кп=3%,

ТN=17218 часов.

Определим количество рабочих мест, требуемых для выполнения годовой программы:

nр=ТN/[Tф∙(1-Кп)],

где Tф – годовой фонд рабочего времени. Tф=4074 ч при работе в две смены

nр=4

Учитывая, что штампы в процессе работы могут выходить из строя, предусмотрим некоторый запас штампов-дублеров (таблица 11[1]). Следова-

тельнно, общее число штампов будет равно:

nш=nр+nдб,

где nдб – количество штампов дублеров.

nш=2

Заключение.

В данном курсовом проекте мы рассмотрели вопросы разработки технологии, проектирования и изготовления технологической оснастки для производства холодноштамповочных операций вырубки – пробивки деталей РЭС.

Материал детали полностью пригоден для изготовления ее предложенным методом.

Содержание.

Введение...............................................................................................................2 1. Анализ физико-механических, химических, конструкторно-технологи-

ческих свойств материала детали....................................................................3

1.1 Механические характеристики......................................................................3

1.2 Химический состав.........................................................................................3

1.3 Технологические свойства.............................................................................4

1.4 Физические свойства......................................................................................4

2. Анализ технологичности конструкции штампуемой детали........................6

3. Определение раскроя материала и расчет размеров заготовки....................7

4. Разработка маршрутной и операционной технологий..................................8

5. Определение технологических режимов штамповки и выбор пресса.........9

5.1 Определение технологических режимов штамповки.................................9

5.2 Выбор пресса..................................................................................................10

6. Проектирование технологической оснастки – штампов...............................11

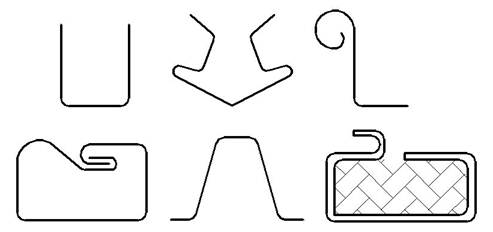

6.1 Выбор схемы действия штампа....................................................................11

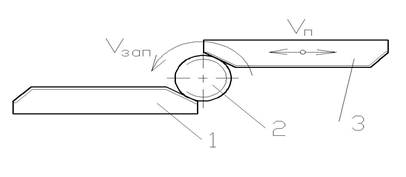

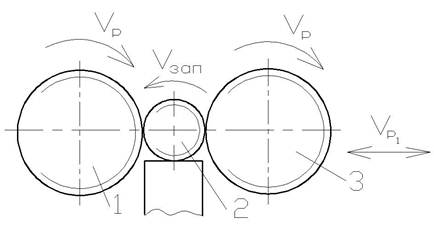

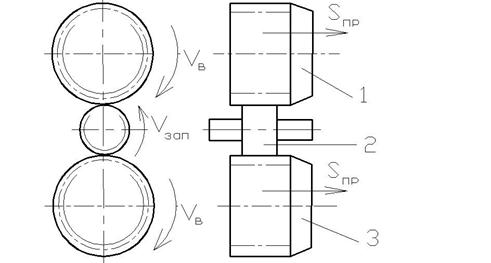

6.2 Расчет конструкции штампа.........................................................................12

6.2.1 Расчет исполнительных размеров рабочих деталей штампов...............12

6.2.2 Определение центра давления штампа....................................................13

6.2.3 Выбор материалов для изготовления деталей штампа...........................14

6.3 Выбор стандартного блока штампа..............................................................14

6.4 Техническое нормирование штамповочных операций...............................15

Заключение..........................................................................................................17

Список литературы.............................................................................................18

Список литературы.

1. Горин В.С., Лазутин Ю.Д.: “Технология деталей и узлов РЭС. Холодная

штамповка: вырубка, пробивка”, Методическое указание к курсовому

проектированию/Рязань 2000.

2. Романовский В.П.: ”Справочник по холодной штамповке” – Л.: Машино-

строение, 1979.

3. Сорокин В.Г.: “Марочник сталей и сплавов” – М.: Машиностроение, 1989.

Похожие работы

... расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали. Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы: 1. Операции с разделением (резкой) материала; 2. ...

... (вид покрытия 01) толщиной, 9 мкм обозначается: болт 2М 12Х1,25—6 ХбО.58,019 ГОСТ 7796—70. ГОСТ 1759—70 рекомендует технологию изготовления болтов в зависимости от их класса прочности. В производственных условиях болты изготавливаются холодной или горячей штамповкой и точением без термической обработки или с термической обработкой после получения крепежных изделий одним из перечисленных выше ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

0 комментариев