Навигация

Определение технологических режимов штамповки и выбор

5. Определение технологических режимов штамповки и выбор

пресса.

5.1. Определение технологических режимов штамповки.

Основными технологическими режимами являются усилия, развиваемые при выполнении операций вырубки – пробивки, и усилия, необходимые для снятия полосы или детали с пуансонов, а также проталкивание деталей или отходов через провальные отверстия матрицы.

Расчетное усилие вырубки Рв (пробивки Рп) определяется по формуле:

Рв(Рп)=L∙S∙σср,

где L – периметр вырезаемого (пробиваемого) контура (длина линии разреза), мм;

S – толщина материала, мм;

σср – сопротивление срезу, МПа.

Рассчитаем усилие пробивки, которое необходимо приложить для нашей детали, для этого найдем периметр детали:

L=2∙6,9+24+π∙3,5=82,8 мм,

Рв=82,8∙2∙286=47362 Н

Рассчитаем усилие вырубки, которое необходимо для вырубки отверстия в нашей детали:

Рп=π∙d∙S∙σср=10,05∙2∙286≈5742 Н

Усилие, необходимое для снятия полосы или детали с пуансона, определяется

по формуле:

Рсн=(Рв+Рп)∙Ксн,

где Ксн – коэффициент, зависящий от сложности вырезаемого контура.

Так как наша деталь имеет не очень сложный контур, то выбираем Ксн=0,03.

Рсн=53104∙0,03=1594 Н

Усилие проталкивания детали или отхода через провальные отверстия матрицы определяется по формуле:

Рпр=(Рв+Рп)∙Кпр∙n,

где Кпр – коэффициент проталкивания (выбираем Кпр=0,06),

n – количество деталей, находящихся в пояске (шейке) матрицы:

n=h/S,

где h – высота пояска матрицы, выбираемая из таблицы 4 [1],

n=8/2=4,

Рпр=(47362+5742)∙0,06∙4=12745 Н

Суммарное усилие, требуемое для выполнения разделительной операции, равно сумме четырех усилий:

Рс=Рв+Рп+Рсн+Рпр,

тогда суммарное усилие будет равно:

Рс=47362+5742+1594+12745=67443 Н

Затупление режущих кромок пуансонов, неоднородность материала полосы, изменение величины зазора между пуансоном и матрицей вызывают значительное увеличения вырубки – пробивки, поэтому при выборе пресса требуемое усилие Рпресса возьмем больше расчетного на 30%, т.е.:

Рпресса=1,3∙Рс,

Рпресса=1,3∙67443=87676 Н

5.2. Выбор пресса.

Для операций холодной штамповки применяют в основном кривошипные, гидравлические (для изготовления деталей больших размеров) и прессы-авто-

маты (при большой программе выпуска деталей).

По технологическому признаку прессы делятся на:

- прессы простого действия,

- прессы двойного действия,

- прессы тройного действия.

Первые имеют один движущийся ползун и применяются для вырезки, пробивки,

гибки, формовки, неглубокой вытяжки и других операций. Прессы двойного действия имеют два независимо движущихся ползуна: наружный для прижима заготовки, а внутренний – для штамповки. Прессы тройного действия применяют на автомобильных заводах для штамповки кузовных деталей.

Для данной детали будем применять прессы простого действия.

Учитывая вышеизложенное, по таблице 1 приложения 1 [1] подберем пресс по рассчитанному ранее усилию.

| Модель | Усилие, кН | Ход пол- зуна мин-1 | Час- тота хода мин-1 | Закры- тая высота мм | Толщина подштамп. плиты мм | Регул. поло- жения ползу- на, мм | Размер стола АxВ, мм | Диа- метр отв. в плите мм | Диа- метр отв. в ползу- не, мм | Глуби- на отв. в ползу- не, мм |

| КД2120 | 100 | 5...50 | 120 | 200 | 32 | 40 | 360x240 | 80 | 30 | 60 |

Определим закрытую высоту штампа Н, которая должна находиться в пределах:

Нп - Нплт - ∆п - ∆с ≤ Н ≤ Нп - Нплт

Здесь Нп – закрытая высота пресса;

Нплт – толщина подштамповой плиты;

∆п – регулировка положения ползуна;

∆с – регулировка положения стола.

Закрытая высота штампа находится в пределах:

128 ≤ Н ≤ 168

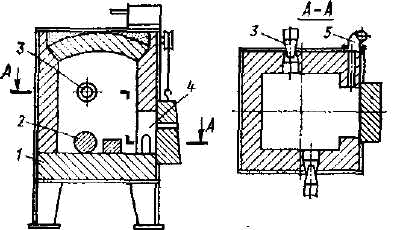

6. Проектирование технологической оснастки – штампов.

6.1. Выбор схемы действия штампа.

Штампы, применяемые для вырубки и пробивки, отличаются большим разнообразием как в отношении выполняемых ими операций, так и по конструктивному оформлению, определяемому характером производства. В массовом производстве применяют сложные штампы, обладающие высокой стойкостью и средствами автоматического контроля параметров. В серийном используют более простые конструкции и, соответственно, более дешевые в изготовлении. В мелкосерийном производстве находят применение наиболее простые и дешевые штампы.

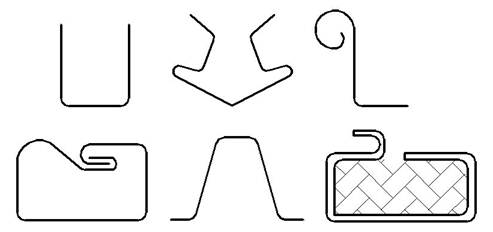

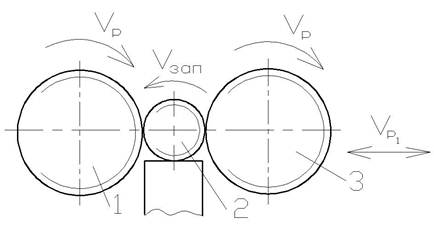

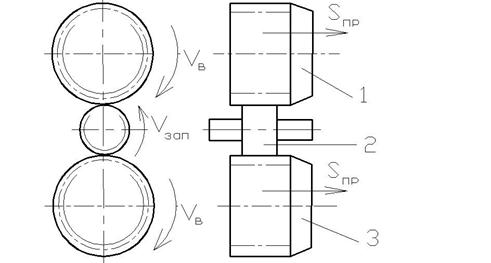

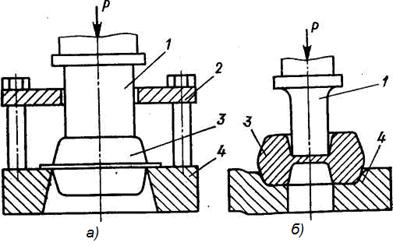

По способу действия различают штампы простые, последовательные и совмещенные.

По количеству операций штампы могут быть одно- или многооперационными.

По способу подачи материала – с неподвижным или подвижным упором, с ловителями, с боковыми шаговыми ножами, с ручной или автоматической подачей полосы или ленты и т.д.

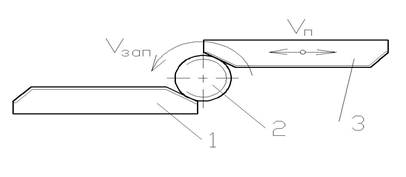

Для данной детали целесообразно выбрать штамп последовательного действия, так как этот штамп обеспечивает высокую производительность за счет автома-

тического удаления деталей через провальное окно. Готовая деталь получается за два хода ползуна пресса. За первый ход пробивается отверстие в заготовке,

а затем, после подачи полосы влево на один шаг, вырубается деталь.

Технологическая схема последовательной штамповки приведена на рис.1.

1 – пуансон для пробивки отверстия,

2 – съемник,

3 – лента (полоса),

4 – пуансон для вырубки детали,

5 – матрица,

6 – деталь,

7 – отход.

Выбранный нами штамп имеет среднюю и пониженную (12-15 квалитеты) точность штамповки; может производить штамповку небольших деталей, которые имеют погнутость; наибольшие размеры деталей и средний диапазон толщины у вытяжных деталей составляет до 250 мм при толщине от 0,2 до 3 мм,

у разделительных и гибочных – до 5000 мм при толщине до 10 мм; имеет повышенную производительность штамповки; возможна работа на прессах с числом ходов 400 в минуту и выше; широко применяется для изготовления плоских, гнутых и полых деталей небольших размеров; трудоемкость и стоимость изготовления штампов для вырубки деталей простой конфигурации меньше, чем стоимость совмещенных штампов.

Похожие работы

... расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали. Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы: 1. Операции с разделением (резкой) материала; 2. ...

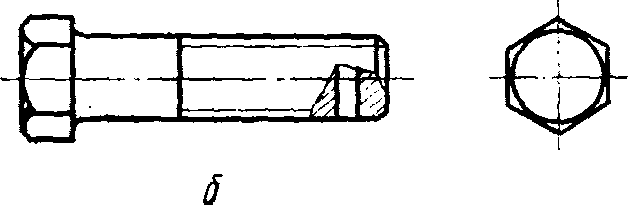

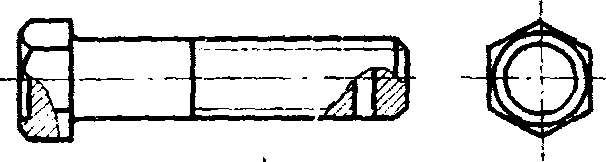

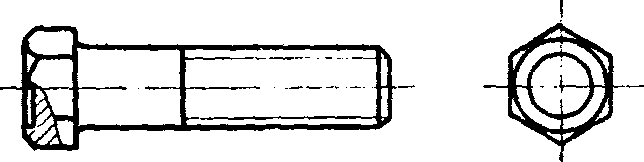

... (вид покрытия 01) толщиной, 9 мкм обозначается: болт 2М 12Х1,25—6 ХбО.58,019 ГОСТ 7796—70. ГОСТ 1759—70 рекомендует технологию изготовления болтов в зависимости от их класса прочности. В производственных условиях болты изготавливаются холодной или горячей штамповкой и точением без термической обработки или с термической обработкой после получения крепежных изделий одним из перечисленных выше ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

0 комментариев