БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра ЭТТ

РЕФЕРАТ

На тему:

«Горячая и холодная штамповка»

МИНСК, 2008

Горячая объемная штамповка

Горячая объемная штамповка – способ обработки металлов давлением, при котором изделию придается необходимая форма при помощи специального инструмента – штампа.

Образуемая в результате объемной штамповки деталь называемая поковкой.

При объемной штамповке металл деформируется одновременно по всему объему, а течение его происходит в полости штампа, очертания и размеры которой соответствуют будущей детали.

По сравнению с ковкой штамповка имеет ряд преимуществ.

1. Имеет более высокую производительность;

2. Обеспечивает меньший расход материала;

3. За счет более высокой точности позволяет значительно сократить объем последующей обработки резанием.

Недостатки:

1. Для объемной штамповки паковок требуется гораздо большее усилие деформирования;

2. Штамп дорогостоящий инструмент и пригоден только для изготовления одной, конкретной паковки.

Поэтом горячая объемная штамповка экономически целесообразно применению в крупносерийном и массовом производстве при изготовлении паковок от нескольких грамм до 20 килограмм.

Штампы – это массивные стальные формы, состоящие из двух частей в которых имеются полости. Эти полости называются ручьями. Верхняя часть штампа закрепляется на подвижной части кузнечной машины, нижняя – на неподвижной. При смыкании обеих частей штампов образуется ручей, формы и размеры которого соответствуют изготавливаемому изделию. В зависимости от степени сложности изделия используют штампы одноручьевые или многоручьевые. Штамповка паковок сложной конфигурации производится в многоручьевых штампах, ручьи которого подразделяются на заготовительные и штамповочные (чистовые и черновые).

В заготовительных ручьях происходит предварительное, а в штамповочных – окончательная форма изменения заготовки.

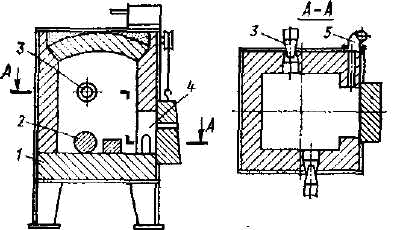

Различают штамповку в открытых и закрытых штампах.

При штамповке в открытых штампах в плоскости их разъема часть металла вытекает в облойную щель – получается заусенец (облой), что служит гарантией полного заполнения полости металлом.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой. Образование заусенца в нем не предусмотрено.

После штамповки изделий производят ряд завершающих операции: обрезку облоя, прошивку отверстий, правку, термическую обработку (отжиг или нормализацию), очитку от окалины, контроль качества паковок.

Давильная обработка

В последнее время этот метод получается значительное распространение для изготовления деталей в различных отраслях промышленности.

Заготовка, имеющая форму круга, прижимается упором к вращающейся форме.

Давильни перемещается параллельно оси вращения формы и постепенно деформирует металл заготовки, прижимая его к форме. В зависимости от давления толщина стенок детали может быть равной или меньше толщины заготовки.

Этим методом можно изготавливать изделия, получаемые вытяжкой при штамповке, но только полые тела вращения. Давильные работы устраняют необходимость изготовления штампов. Форма часто изготавливается из дерева, и поэтому в ряде случаев давильные работы более экономичные, чем вытяжка при листовой штамповке.

Производство гнутых профилей

При изготовлении горячей прокаткой фасонных профилей невозможно получить стенки толщиной менее 2-3 мм. В то же время по требуемой прочности в конструкциях такая толщина нередко завышена. Фасонные тонкостенные профили, легкие, жесткие, сложной конфигурации и большой длины можно получать методом профилирования листового материала в холодном состоянии.

Процесс профилирования прокаткой на профилегибочных станках заключается в постепенном изменении формы сечения плоской заготовки до требуемого профиля при последовательном прохождении полосы или ленты через несколько пар вращающихся фигурных роликов. Обычно таких пар от 6 до 20 и более. При данном методе площадь поперечного и толщина исходной или ленты практически не изменяется. Происходит только их последовательная гибка в поперечном сечении.

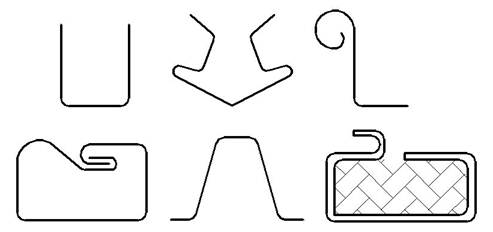

Рис. 1. Примеры гнутых профилей

Заготовка при изготовлении гнутых профилей может быть лента или полоса из стали и цветных металлов толщиной 0,3-10мм.

Форма гнутых гнутых профилей может быть относительно простой – профиль открытого типа и весьма сложной – профили полузакрытого типа и закрытого типа, профили с наполнителем.

Накатывание резьбы и мелкомодульных зубчатых колес

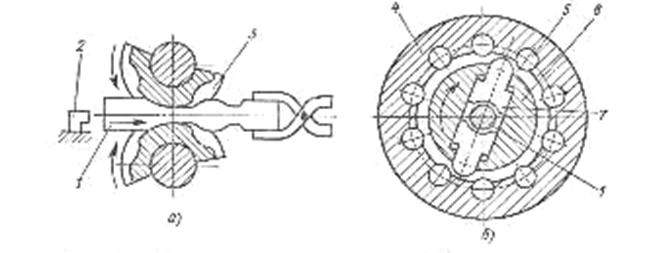

Процесс пластического формообразования резьбы плоскими плашками либо роликами производится на специальных резьбонакаточных станках. Резьбонакаточные и зубонакатные инструменты изготавливают из высоколегированных сталей Х12М, ХФ12, Х12ФН, 9ХС.

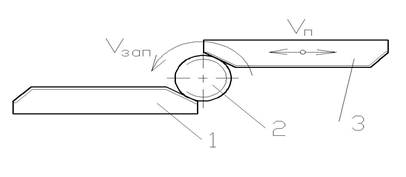

Рис. 2. Накатывание резьбы плоскими плашками

При формировании резьбы плашками заготовку 2 помещают между неподвижной 1 подвижной 3 плашками. На рабочих поверхностях у них имеется рифления, профиль и расположение которых соответствует профилю и шагу накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментом, а на ее поверхности образуется резьба.

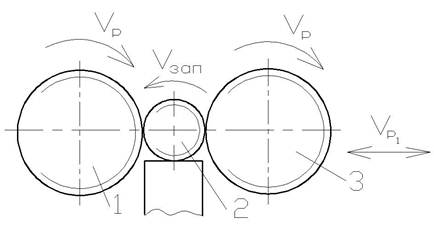

Рис. 3. Накатывание резьбы роликами

При формировании резьбы роликами ролики 1 и 3 получают принудительное вращение. Заготовка 2 свободно обкатывается между ними. Ролику 3 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Обкатка роликами требует меньших усилий. С их помощью накатываются резьбы с более крупными шагами.

Диаметр заготовки для накатывания резьбы определяется по формуле :

![]() , (1)

, (1)

где ![]() – наружный диаметр резьбы, мм;

– наружный диаметр резьбы, мм; ![]() – внутренний диаметр резьбы, мм.

– внутренний диаметр резьбы, мм.

Накатывание цилиндрических и конических микромодульных колес в 15 – 20 раз производительнее зубонарезания.

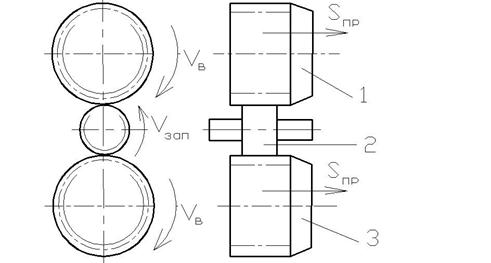

Рис. 4. Накатывание цилиндрических и конических микромодульных колес

Процесс можно осуществлять на токарных станках накатниками 1 и 3, которые закреплены на суппорте и перемещаются с подачей Sпр. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2.

Холодная штамповка

Под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке такой процесс деформирования соответствует условиям холодной деформации.

Холодная штамповка подразделяется на объемную штамповку и листовую штамповку. В первом случае заготовкой служит сортовой, а во втором – листовой металл.

Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объемной и листовой штамповки значительно различаются между собой.

Основные разновидности холодной объемной штамповки – холодное выдавливание, холодная высадка и холодная объемная формовка.

Холодное выдавливание

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстие, имеющееся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штамповках. Рабочими частями штампов являются пуансон (подвижен) и матрица (неподвижная часть формы).

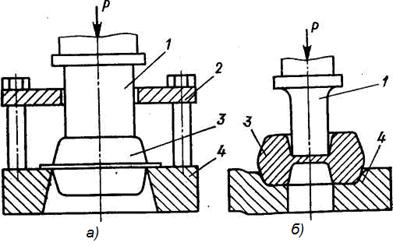

Рис. 5. Прямое выдавливание

Различают прямое, обратное, боковое и комбинированное выдавливание. При прямом выдавливании металл вытекает в отверстие, расположенное в данной части матрицы 2, в направлении, совпадающим с направлением движения пуансона.

Рис. 6. Обратное выдавливание

При обратном выдавливании направление течения металла противоположено направлению движения пуансона относительно матрицы.

Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей.

По такой схеме изготавливают полые детали типа труб (корпуса тюбиков), экраны радиоламп, корпуса конденсаторов и т.д.

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона.

Рис. 7. Боковое выдавливание

Таким образом можно получить детали типа тройников, крестовин и т.д. В этом случае, чтобы обеспечить удаление заготовки после штамповки, матрицу выполняют в состоящей из двух половинок с плоскостью разъема совпадающей с плоскостью, в которой расположены осевые линии заготовки и полученного отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким из рассматриваемых схем холодного выдавливания.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации, которые можно характеризовать показателем:

,(2)

,(2)

где F0 – площадь поперечного сечения исходной заготовки; F1 – площадь поперечного сечения выдавленной части детали;

Для таких металлов как медь и алюминий, обладающих высокой пластичностью К>100 (стенка толщиной 0.1 – 0.2 мм при диаметре тубы 20 -40 мм).

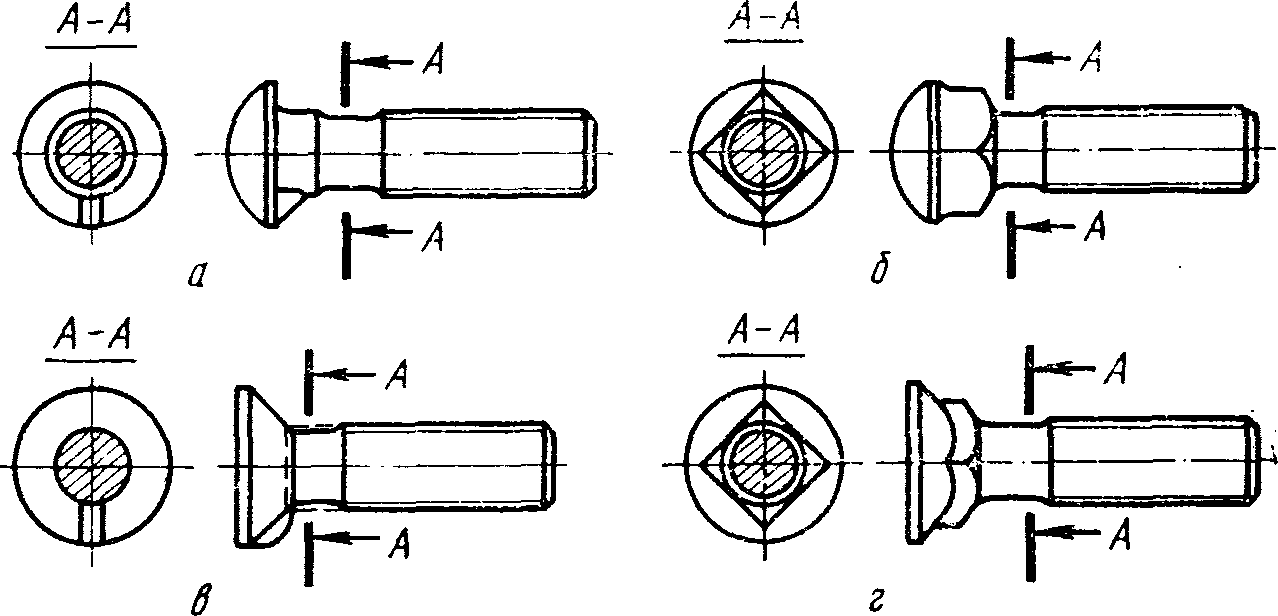

Холодная высадка

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Пруток 1 подается до упора 2, поперечным движением ножа 3 отрезается заготовка требуемой длины и последовательно переносится с помощью специального механизма в позиции штамповки, на которых из заготовки поучают деталь.

Рис. 7. Холодная высадка

Высадка головки детали за один удар пуансона обеспечивается при l ≤ (2,5 – 2,8) d. При l ≤ (3,5 – 5,5) d – за два удара, и при l > (6 – 8) d – за три удара.

На холодновысадочных автоматах штампуют заготовки диаметром 0.5 – 40 мм из черных и цветных металлов. Получают такие детали как болты, винты, заклепки, гвозди, шарики, ролики и т.д. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла ~ 95% (только 5% металла идет в отход).

Холодная объемная формовка

Холодная формовка в открытых штампах заключается в предании заготовке формы детали путе заполнения полости штампа металлом заготовки. Схема холодной формовки аналогична схеме горячей объемной штамповки.

Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной формовке процесс образования детали обычно расчленяют на переходы, между которыми заготовку подвергают рекристаллизационному отжигу.

Каждый последующий переход осуществляют в специальном штампе.

Применяются в крупносерийном и массовом производстве.

Холодная листовая штамповка

Листовая штамповка – это процесс получения изделий или заготовок из листового материала путем деформирования его на прессах с помощью штампов. Листовой штамповкой можно получать изделия не только из металла, но и из кожи, картона, пластмасс.

Холодная листовая штамповка является одним из наиболее прогрессивных и экономичных методов изготовления деталей. Детали, полученные листовой штамповкой, отличаются точностью размеров, взаимозаменяемостью, и в большинстве случаем не требует дальнейшей механической обработки, имеют высокую прочность и жесткость при малом весе и малом расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали.

Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы:

1. Операции с разделением (резкой) материала;

2. Операции с пластической деформацией материала.

Более детально все операции холодной листовой штамповки по виду деформации разделяются на следующие основные виды:

– резка – отделение одной части материала или заготовки от другой по замкнутому или незамкнутому контуру;

– гибка – превращение плоской заготовки в изогнутую деталь;

– вытяжка – превращение плоской заготовки в полую деталь любой формы;

– формовка – изменение формы детали или заготовки путем местных деформаций различного характера.

В свою очередь, почти каждый из основных видов операций подразделяется на ряд конкретных операций, характеризуемых особенностью и назначением производимой работы, а также типом штампа.

Рассматривая основные виды операций холодной штамповки, следует иметь ввиду, что при изготовлении деталей они могут выполняться совместно путем совмещения (при одном штампе) нескольких типов деформаций или выполняться последовательно разными штампами.

ЛИТЕРАТУРА

1. Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004 – 347с.

2. Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е.Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. – 256с.

3. Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и периферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. – 256с.

4. Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред. А.М. Дольского. – М.: Машиностроение, 2005. – 448с.

5. Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. – М.: Высш. Школа, 2002. – 215с.

6. Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов, И.А.

Похожие работы

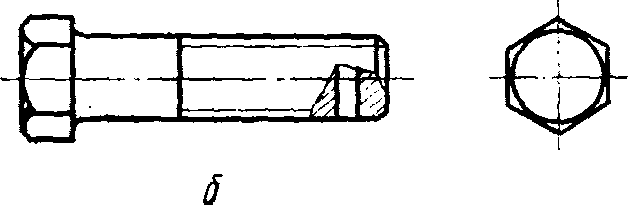

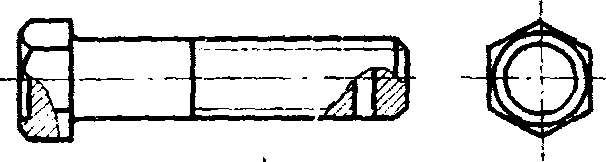

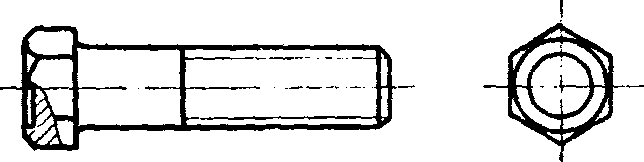

... (вид покрытия 01) толщиной, 9 мкм обозначается: болт 2М 12Х1,25—6 ХбО.58,019 ГОСТ 7796—70. ГОСТ 1759—70 рекомендует технологию изготовления болтов в зависимости от их класса прочности. В производственных условиях болты изготавливаются холодной или горячей штамповкой и точением без термической обработки или с термической обработкой после получения крепежных изделий одним из перечисленных выше ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

0 комментариев