Навигация

3. Порошковая металлургия

Порошковая металлургия: характеристика и возможности метода.ПМ – область техники, охватывающая производство металлических порошков и изделий из них. ПМ изготавливает алмазно-металлические материалы, характеризующиеся высокими режущими свойствами.

Изделия, получаемые методом ПМ Типовая технологическая схема получения изделий методом порошковой металлургии- получение порошков исходных материалов

- приготовление смеси заданного состава и формообразование заготовки

- спекание заготовки

- окончательная обработка спеченного изделия

Способы получения металлических порошков Основные способы формообразования изделий: прокатка (пропускание через валки материал; получаем полосы и ленты), выдавливание (формование металлического порошка с пластификатором путём продавливания через отверстие материала; получаем трубы, профили), прессование (наиболее распространённый способ: горячее, изостатическое, гидростатическое, газостатическое).Спекание - для придания изделиям необходимой прочности и твердости. Его производят в инертной среде для уменьшения окисления металлических порошков.

4. Металлургия

Исходные материалы доменного производства К ним относятся – железные и марганцевые руды, топливо и флюсы. Железные руды – красный, бурый, магнитный, шпатовый железняк. Марганцевые руды – содержат марганец в виде различных оксидов, применяются при выплавке чугуна, ферромарганца. Флюсы – необходимы для удаления из печи тугоплавкой пустой породы и золы топлива (в качестве флюсов используют доломитизированный известняк). Топливо служит не только для получения необходимых температур, но так же участвует в химических процессах восстановления металлов при плавке. Основное топливо – КОКС – получают путём спекания коксующихся сортов угля без доступа воздуха в спец.коксовых батареях. Продукты доменного производства и их применениеОсновные и побочные. Основные: а) доменные чугуны (передельные 80-85% – для передела в сталь, литейные – для производства отливок на машиностроительных заводах), б) ферросплавы (зеркальный чугун 20-25%Mn, ферромарганцы - до 75%Mn, ферросилиций). Побочные: а) Шлаки, б) доменный газ (используется в качестве топлива в воздухонагревателях).

Устройство доменной печи

- вертикальная печь шахтного типа, имеющая наружный металлический кожух, выложенный внутри (футурованный) огнеупорными материалами. Состоит из: верхней части – колошника (в нём устройство для загрузки шихты и трубы для отвода доменного газа), шахты (в ней начинаются процессы восстановления железа и его науглероживание), распара (плавление пустой породы с образованием шлаков), заплечика (заканчивается процесс восстановления железа). Основной характеристикой домны является её объем – от оси чугунной лётки до верхнего уровня засыпки материалов. Домна работает по принципу противотока. Каждая печь имеет 3-4 воздухонагревателя, работающих попеременно (состоит из: камеры сгорания и насадки)

Основные технико-экономические показатели работы доменной печи1) Коэффициент использования полезного объема печи КИПО = полезный объём/суточная производит чугуна (кубометр/тонна).

2) Удельный расход кокса К=А/Р = кг/т

Чугун – сплав железа с углеродом. Содержание углерода: С>2,14%. В чёрной металлургии является первичным продуктом металлургического производства, получаемым из железных руд. Сталь - сплав железа с углеродом. Содержание углерода: С<2,14%. Кроме углерода: марганец<0,8%, сера<0,06%, кремний<0,4%, фосфор<0,07%. Сущность передела чугуна в сталь: сталь содержит углерод и имеет меньше посторооних примесей, чем чугун. Следовательно, сущностью любого металлургического передела чугун а в сталь является снижение содержания этих примесей путём из избирательного окисления и перевода в шлак и газы в процессе плавки. Для ускорения окисления примесей в печь добавляют окалину или ведут продувку кислородом. В начале плавки окисляется кремний, марганец, фосфор, а углерод окисляется с поглощением тепла в середине и конце плавки. Производство стали в конвертерах- процесс выплавки стали из жидкого передельного чугуна с добавлением скрапа в конвертере с продувкой кислородом сверху. Конвертер наклоняют, заливают жидкий чугун при t1300-1400 градусов.

Устройство и принцип действия конвертера Конвертер имеет металлический кожух, выложенный внутри огнеупорными материалами. Емкость конвертера – от 10 до 400 тонн. Имеет лётку (выпуск стали) и горловину (для заливки чугуна, загрузки скрапа, ввода фурмы и слива шлака), поворачивается вокруг своей оси. Конвертер наклоняют и через горловину загружают скрап. Затем из ковшей заливают жидкий чугун. После конвертер поворачивают в рабочее положение ,вводят фурму и продувают кислородом. Одновременно загружают шлакообразующие (плавиковый шпат, известь, железную руду, бокситы). Струи кислорода перемешивают металл со шлаком. Подачу кислорода прекращают, когда содержание углерода в стали достигнет заданного. Фурму выводят из конвертера, его наклоняют и через лётку выпускают сталь. Затем конвертер направляют в противоположную сторону и через горловину сливают шлак. Плюс: высокая производительность (400-500 тонн стали в час). Минус: выплавляет только углеродистые и низколегированные стали.Производство стали в Мортыновских печах Состоит из пода, свода, передней стенки с рабочими окнами для загрузки шихты, задней стенки с лёткой для выпуска стали. К устройству с обеих сторон примыкают головки с каналами для подачи топлива (мазут, смесь природного, доменного, коксового газов) и нагретого воздуха. Каждая головка сообщается с одним/двумя регенераторами. В этих печах меньший угар элементов, что позволяет выплавить углеродистые конструкционные и инструментальные стали. Плавка в печах ведётся двумя способами: 1) Скрап-процесс - шихта содержит до 75% скрапа – остальное твёрдый передельный чугун, применяется при отсутствии доменного производства; 2) Скрап-рудный процесс – до 75% жидкого передельного чугуна, остальное – скрап + железная руда. Производство стали в электродуговых печах Способы плавки – с полным окислением примесей (шихта-до 90% скрап, остальное – твердый чугун), без окисления (сводится к переплаву близких по составу сталей). Устройство и принцип действия дуговой электропечи Емкость – от 5 до 400 тонн. Состоит из пода, свода, передней стенки (желоб для выпуска готовой стали), и задней стенки. Расплав и нагрев металла осуществляется тремя мощными электродугами, горящими между тремя графитированными электродугами и шихтой. Электроды установлены в своде и могут перемещаться вверх-вниз для поддержания постоянной длины дуги. Напряжение – 600-800вольт, сила тока – 1-10килоампер, расход энергии – 500-800кВт/тонна, длительность плавки – 3-6 часов. Производство стали в индукционных печах Ток, проходящий по индуктору, вызывает в металле в тигле токи Фуко, приводящие к расплавлению шихты. Электромагнитное поле индуктора вызывает интенсивное перемешивание металла. Длительность плавки: 30мин-2 часа. Плюсы: отсутствие высокотемпературных дуг уменьшает угар металла. Малые габариты печей позволяют помещать их в вакуумные камеры (где улучшается качество стали). Устройство и принцип работы индукционной печи Емкость – 60кг – 60 тонн. Предназначен для выплавки особо высококачественной и специальной стали. Состоит из тигля (выполнен из огнеупорных материалов, вокруг которого размещён спиральный многовитковый индуктор). Индуктор подключается к генератору. Индукционный печи бывают: высокочастотные, повышенной частоты, промышленной частоты. Способы разливки стали Выбор способа разливки стали зависит от массы, марки стали и др. Из печи сталь выпускают в хорошо прогретый сталеразливочный ковш, который в днище имеет отверстие, закрываемое стопорным механизмом. Емкость ковшей – 5-480 тонн. Из ковша сталь разливают в изложницы или установки непрерывной разливки стали. Способы разливки стали в изложницы Сверху – возможность получения слитков любой массы, простое оборудование, низкая себестоимость разливки. Низкая производительность. Поверхность слитка неровная из-за разбрызгивания металла. Снизу – сифонная – Из ковша металл поступает в центральный летник, а из него по каналам – в изложницы. Одновременно можно заливать от 2 до 60 изложниц, но массой до 20 тонн. Непрерывная разливка стали Сталь из ковша заливают в промежуточное устройство, а из него в охлаждаемый водой кристаллизатор. Перед началом заливки в кристаллизатор вводят стальное дно – затравку – со штангой. Первые порции стали кристаллизуются на стенках изложницы и на затравке, которая с помощью штанги и валков вытягивается из кристаллизатора, извлекая за собой слиток. Окончательное затвердевание стали в сердцевине слитка происходит за счёт охлаждения водой из брызгал. В нижней части установки непрерывный слиток разрезается газовым резаком на заготовки мерной длины. Способы улучшения качества стального слитка

1) Разливка стали под слоем синтетического шлака. В электропечах из плавикового шпата, извести выплавляют шлак, который перед заливкой стали заливают в изложницу.

2) Разливка в инертной атмосфере. Между ковшом и изложницей создают уплотнение и перед заливкой стали пропускают инертный газ.

3) Вакуумная разливка (дегазация) – ковш со сталью помещают в вакуумную камеру, откачивают воздух, за счёт разности давлений в металле он очищается от газов и включений.

Спокойная сталь: строение слитка, преимущества Стали раскислены в печи, ковше полностью. Структура слитка имеет 3 зоны кристаллизации: наружная (состоит из мелких различно ориентированных кристаллов, образуется за счёт большой скорости охлаждения при соприкосновении металла с холодными стенками изложницы), зона столбчатых кристаллов (растут перпендикулярно стенкам изложницы, которые являются наименьшим путём для отвода тепла), зона крупных равноосных кристаллов. У этого типа стали образуется усадочная раковина, которую перед прокаткой срезают. Кипящая сталь: её преимущества и недостатки Сталь раскислена в печи не полностью. Её раскисление продолжается в изложнице. Газы выделяются в виде пузырьков, вызывают кипение стали. При прокатке эти пузырьки завариваются. Из этой стали изготавливают слитки малоуглеродистой стали с низким содержанием магния и кремния, хорошо штампуется и сваривается.Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

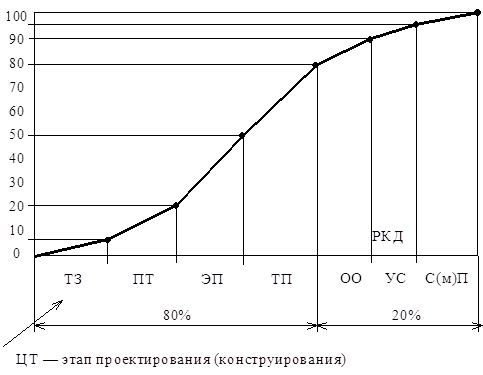

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

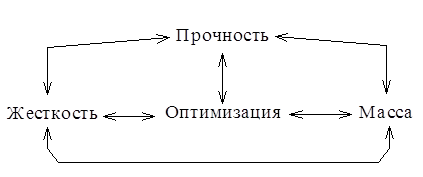

... ; фС- красный; 0-шина: изолированный контроль– белый; заземлённая нейтраль–чёрный. 2. ~; фаза–красный; 0–жёлтый. 3. –; (+)–красный; (–)–синий; нейтраль–белый. Лекция 20. "Основы конструирования" Основы патентоведения 1.0 Введение –Изобретательство – важный фактор ТП.– Изобретательское право (ИП).– Открытия, Изобретения, Промышленные образцы – объекты изобретательского права (Субъекты ...

... спроектировано с учетом удобства закрепления детали и последующего измерения размеров детали и их допускаемых отклонений, а также простоты изготовления самого приспособления. 9. Разработка технологической схемы сборки узла Технологическая схема показывает последовательность соединения сборочных единиц различного порядка и отдельных деталей при узловой сборке или отдельных узлов и деталей, ...

0 комментариев