Навигация

Наплавка порошковыми проволоками

6. Наплавка порошковыми проволоками.

Эту наплавку выполняют на постоянном токе обратной полярности. Диаметр электродной проволоки выбирают в зависимости от диаметра восстанавливаемой детали и требуемой толщины наплавляемого слоя. Шаг наплавки должен быть таким, чтобы перекрытие каждого слоя последующим было 30…50% т.е. 3…12 мм.

Наплавку тел сложной формы следует проводить самозащитной порошколой проволокой на специализированных станках.

7. Газовая сварка и наплавка.

Наплавка проводится при нагреве и расплавлении наплавляемого металла с помощью высокотемпературного пламени. Процесс проводится, как правило, ацетилено-кислородным нейтральным пламенем.

После перечисления основных способов восстановления детали, необходимо выбрать основной способ.

Технологический критерий. Он оценивает каждый способ и определяет принципиальную возможность применимости того или иного способа восстановления.

Отобранные по этому критерию способы восстановления должны удовлетворять двум условиям:

1. по своим технологическим особенностям они должны быть приемлемы к данной детали;

2. устранять имеющиеся дефекты.

Технический критерий

Он оценивает каждый способ (выбранный по технологическому критерию) устранения дефектов детали с точки зрения восстановления.

Для каждого выбранного способа дают комплексную оценку по значению коэффициента долговечности ![]() , который определяется

, который определяется

![]() , (2.1)

, (2.1)

где ![]() ,

, ![]() ,

, ![]() – соответственно коэффициенты износостойкости, выносливости и сцепляемости покрытий;

– соответственно коэффициенты износостойкости, выносливости и сцепляемости покрытий;

![]() – поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали.

– поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали. ![]() .

.

Расчет коэффициента по способам:

1. ![]()

2. ![]()

3. ![]()

4. ![]()

5. ![]()

6. ![]()

7. ![]()

Рациональным по этому критерию будет способ, у которого ![]() , этому условию удовлетворяет второй метод – наплавка под слоем флюса.

, этому условию удовлетворяет второй метод – наплавка под слоем флюса.

Выбрав один из способов окончательное решение, по способу восстановления, принимают по технико-экономическому критерию.

Технико-экономический критерий связывает себестоимость восстановления детали с ее долговечностью.

![]() , (2.2)

, (2.2)

где ![]() – стоимость восстановления детали, руб;

– стоимость восстановления детали, руб;

![]() – стоимость новой детали, руб.

– стоимость новой детали, руб.

Так как неизвестна стоимость новой детали, критерий оценивают по формуле

![]() ,

,

Эффективным будет тот способ, у которого ![]() .

.

1. ![]()

2. ![]()

3. ![]()

4. ![]()

5. ![]()

6. ![]()

7. ![]()

Самым эффективным по этому показателю является второй способ – наплавка под флюсом.

Определение величины наращиваемого слоя.

![]() , (2.3)

, (2.3)

где ![]() – припуск, зависимый от способа наращивания;

– припуск, зависимый от способа наращивания;

![]() – припуск на механическую обработку;

– припуск на механическую обработку;

![]() – величина износа.

– величина износа.

![]() .

.

При восстановлении изношенной шлицевой поверхности наплавкой с заплавлением впадин расчетную толщину наплавляемого слоя можно определить по формуле

![]() , (2.4)

, (2.4)

где ![]() – площадь поперечного сечения шлицевой впадины и изношенной части вала;

– площадь поперечного сечения шлицевой впадины и изношенной части вала;

![]() – средний диаметр шлицевой поверхности;

– средний диаметр шлицевой поверхности;

![]() – количество шлицевых впадин.

– количество шлицевых впадин.

![]() .

.

При восстановлении шпоночного паза с его полной заваркой, принимаем толщину наплавляемого слоя ![]() .

.

Техническое нормирование заключается в определении штучного времени и подготовително-заключительного.

![]() ,

,

где ![]() – основное время;

– основное время;

![]() – вспомогательное время;

– вспомогательное время;

![]() – дополнительное время.

– дополнительное время.

Оперативное время

![]() ,

,

Основное время подсчитывается так

![]() ,

,

где ![]() – длина зоны наплавки, мм;

– длина зоны наплавки, мм;

![]() – ширина зоны наплавки, мм;

– ширина зоны наплавки, мм;

![]() – толщина зоны наплавки, мм;

– толщина зоны наплавки, мм;

![]() – диаметр электродной проволоки, мм;

– диаметр электродной проволоки, мм;

![]() – подача электродной проволоки.

– подача электродной проволоки.

![]() .

.

Вспомогательное время при наплавке

![]() ,

,

где ![]() – число проходов.

– число проходов.

![]()

![]()

![]()

![]()

При точении

![]()

где ![]() – диаметр детали, мм;

– диаметр детали, мм;

![]() – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

![]()

![]()

При фрезеровании

![]()

![]()

![]()

При шлифовании

![]() ,

,

где ![]() – коэффициент зачистных ходов.

– коэффициент зачистных ходов.

![]() .

.

1. Наплавки

Скорость подачи

![]() ,

,

где ![]() – коэффициент наплавки, г/А ч;

– коэффициент наплавки, г/А ч;

![]() – величина тока, А;

– величина тока, А;

![]() – диаметр проволоки, мм;

– диаметр проволоки, мм;

![]() – плотность материала проволоки, г/см3.

– плотность материала проволоки, г/см3.

![]()

Скорость наплавки

![]() ,

,

где ![]() – толщина слоя наплавки, мм;

– толщина слоя наплавки, мм;

![]() – величина продольной подачи, мм/об.

– величина продольной подачи, мм/об.

![]()

2. Расчет режима при точении.

Глубина резания

![]() ,

,

где ![]() – диаметр после наплавки, мм;

– диаметр после наплавки, мм;

![]() – номинальный диаметр, мм.

– номинальный диаметр, мм.

![]()

Подача резца по шероховатости поверхности

![]() ,

,

где ![]() – коэффициент, характеризующий условия обработки;

– коэффициент, характеризующий условия обработки;

![]() – максимальная высота микронеровностей, мм;

– максимальная высота микронеровностей, мм;

![]() – радиус при вершине резца, мм;

– радиус при вершине резца, мм;

![]() – главный и вспомогательный углы в плане;

– главный и вспомогательный углы в плане;

![]() – показатели степени.

– показатели степени.

![]()

Скорость резания

![]()

![]()

3. Расчет режима фрезерования

Скорость резания

![]() ,

,

где ![]() – коэффициент, характеризующий условия обработки;

– коэффициент, характеризующий условия обработки;

![]() – стойкость;

– стойкость;

![]() – глубина резания, мм.

– глубина резания, мм.

Число зубьев

![]()

![]()

![]()

Частота вращения фрезы

![]()

![]()

4. Расчет режима при шлифовании

Скорость резания

![]()

![]()

Скорость вращения изделия

![]()

где ![]() – стойкость круга;

– стойкость круга;

![]() – коэффициент условий обработки.

– коэффициент условий обработки.

![]()

Частота вращения изделия

![]()

![]()

Список используемой литературы

1. Курчаткин В.В. Надежность и ремонт машин. – М., Колов, 2000.

2. Методические указания. – Куйбышев, 1988.

3. Прейсман В.И. Основы надежности сельскохозяйственной техники. – Днепропетровск, 1972.

Похожие работы

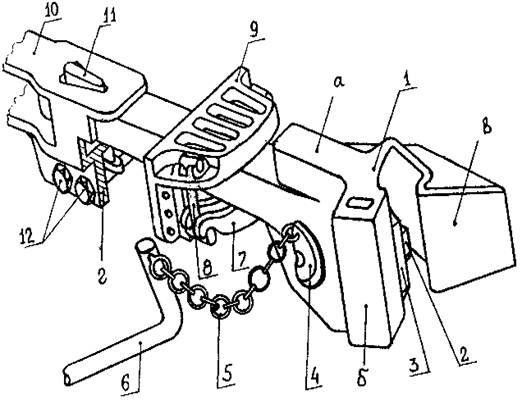

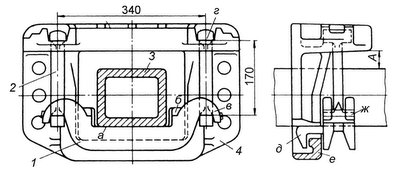

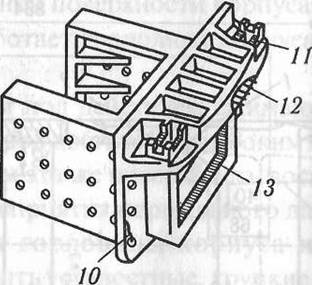

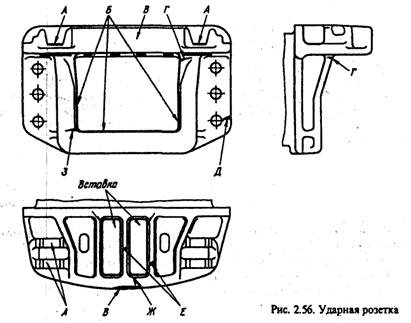

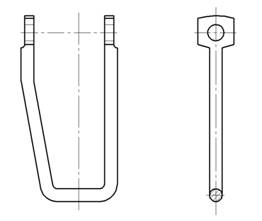

... аппарата предназначен для гашения части энергии удара, уменьшения продольных растягивающих усилий, которые передаются через автосцепку на раму кузова вагона. 2.1 Описание детали Корпус поглощающего аппарата отливается из легированной стали и подвергается специальной термообработке с высокоточной закалкой и отпуском. Нажимной конус и фрикционные клинья, выполняются из другой легированной ...

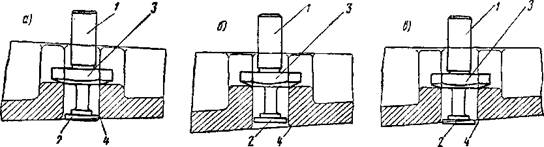

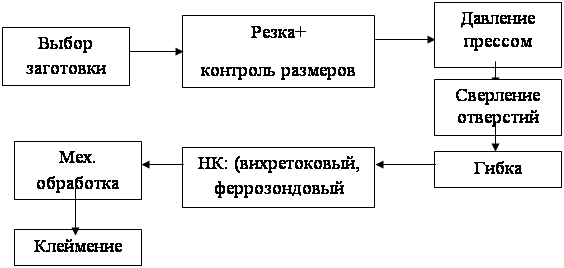

... подразделяют на виды и выполняют строго по определенной форме. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления изделия и содержат необходимые данные для организации производства. К графическим документам относят карты эскизов, к текстовым — маршрутную и комплектовочную карты, карту ...

... двух отрезках пути длиной по 25 м), произвольно выбранных в начале и середине километра. 1.2 Проектирование технологического процесса производства комплекса путевых работ К сложному комплексу путёвых работ, относятся, например, усиленный капитальный (капитальный), усиленный средний (средний) и подъемочный ремонты пути, при которых приходится выполнять ряд работ, отличающихся друг от друга ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

0 комментариев