Навигация

Проектирование технологического процесса ремонта

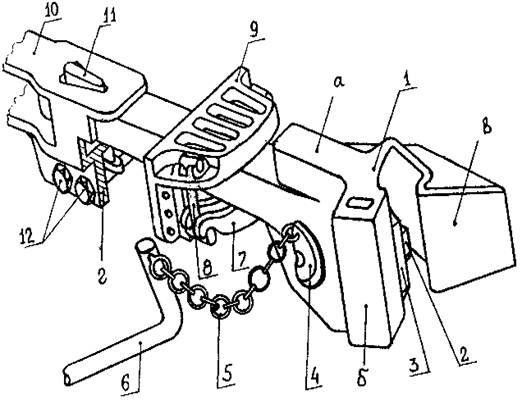

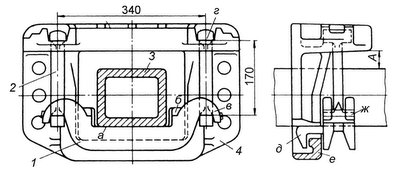

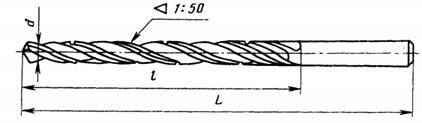

Представленная ниже деталь, хвостовик КСЛ 0902604 (см. рис. 2.1), представляет собой вал, предназначенный для передачи крутящего момента от ступицы зубчатого колеса на внешнюю нагрузку, и сделан из материала круг 45 ГОСТ 1050-74.

Этот вал-хвостовик нуждается одновременно в ремонте трех дефектов:

1) ремонт шлицев по толщине;

2) ремонт поверхности под ступицу;

3) ремонт шпоночного паза по ширине – это дефект являющийся основным для выполнения данной курсовой работы.

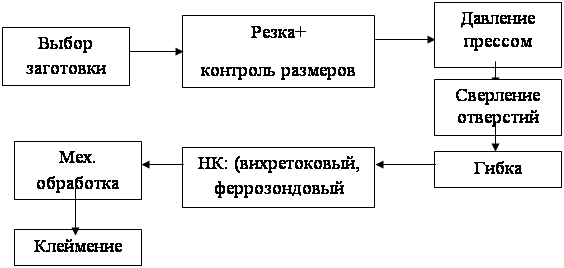

2.2 Выбора рационального способа ремонтаВыбор способа восстановления детали следует осуществлять поэтапно, применяя последовательно технологический, технический и технико-экономический критерий.

Перечень основных способов восстановления изношенных поверхностей:

1. Износ шлицев по толщине

· Газоплазменное напыление.

Способ основан на нанесении покрытия на детали напылением газовой струей порошка, нагретого пламенем газа до жидкого или вязко-текучего состояния. Порошок подается в зону плавления.

Оборудование: УПТР-178М

· Ручная наплавка покрытыми электродами.

Процесс дуговой наплавки основан на применении дуговой сварки плавящимся электродом.

Оборудование: выпрямитель ВД-306 УЗ

· Механизированная наплавка в среде защитного (углекислого) газа.

Отличается от ручной сварки применением защитной среды.

Режим работы: наплавку ведут на постоянном токе обратной полярности, толщина наплавляемого слоя 0,8…1,0 мм, сила тока 85…110 А, напряжение 18…20 В, шаг наплавки 2.8…3.2 мм, расход углекислого газа 6…8 Н/мм.

Оборудование: выпрямитель ВСЖ-303, сварочный трансформатор ТДФ-500, электрод марки Св-ХГ2С

· Вибродуговая наплавка.

Суть наплавки заключается в том, что электрод вибрирует вдоль своей оси, вызывая короткие замыкания в сварочной цепи и кратковременные периоды действия дуги.

Режим работы: толщина наплавляемого слоя 0,7 мм, диаметр электродной проволоки 1,6 мм, сварочный ток 120…150 А, шаг наплавки 1.6 мм.

Оборудование: источник питания ТДМ-302 – ремдеталь выпрямитель ВД-201УЗ.

· Наплавка порошковыми проволоками.

Эту наплавку выполняют на постоянном токе обратной полярности.

Режим работы: диаметр проволоки 2.0 мм, сварочных ток 160…190 А, напряжение 18…20 В, проволока ПП-ФН4.

2. Износ поверхности под ступицу.

· Железнение.

Обладает хорошими технико-экономическими показателями, высокой производительностью и относительной дешевизной, а также высокой поверхностной твердостью и износостойкостью. Для эелезнения данной поверхности применяют электролит №2.

· Контактная наварка металлической ленты.

Сущность способа заключается в приварке и изношенной поверхности детали стальной ленты мощными импульсами тока.

Режимы работы: частота вращения шпинделя 5…7 мин-1, подача каретки 3.0…3.6 мм/об, сила тока 5…5.5 кА.

Оборудование: установка 011-1-02М «Ремдеталь».

· Механизированная наплавка в среде защитного газа.

В качестве защитной среды используется углекислый газ или водяной пар.

Оборудование: выпрямитель ВСЭ-303, сварочный трансформатор ТДФ-500.

Режим работы: наплавку ведут на постоянном токе обратной полярности, толщина наплавляемого слоя 0.8…1.0 мм, сила тока 85…110 А, напряжение 18…20 В, шаг наплавки 2.8…3.2 мм.

· Наварка проволоки.

Сущность способа состоит в привязке к изношенной поверхности металлической проволоки, при пропускании через нее мощного импульса тока.

Режим работы: ток 1.2…2.5 кА, шаг 1…2.5 мм, усилие прижатия 0.6…1.0 кН.

Оборудование: установка УЭМО-2.

· Плазменная сварка и наплавка.

Наиболее распространенным и простым способом наплавки является наплавка по заранее насыпанному на наплавляемую поверхность порошку.

Условия работы: наплавочный материал ПГ-УС25, толщина наплавляемого слоя 1.5 мм, напряжение 58 В, ток 140 А, скорость наплавки 0.17 м/мм.

Оборудование: установка для плазменной наплавки УПН-303.

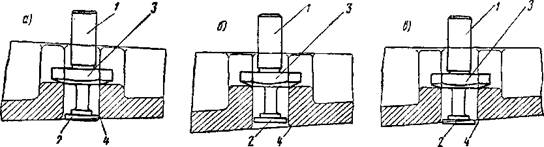

Основной дефект: износ шпоночного паза по ширине.

1. Ручная наплавка покрытыми электродами.

Процесс дуговой наплавки основан на применении дуговой сварки плавящимся электродом. Общие потери при наплавке покрытыми электродами с учетом потерь на угар, разбрызгивание и огарки составляют до 30%.

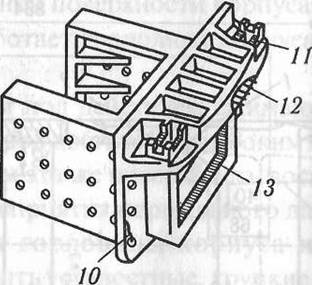

2. Механизированная дуговая наплавка под слоем флюса.

Процесс широко применяется для восстановления плоских и цилиндрических деталей, а также шлицев и шпоночных пазов. Для восстановления деталей сельскохозяйственной техники обычно применяют проволоку диаметром 1.2…3.0 мм. Свойства направляемого слоя сильно зависят от марки флюса.

3. Наплавка в среде защитных газов.

Отличается от наплавки под флюсом тем, что в качестве защитной среды используются инертные газы или углекислый газ. Наплавку ведут короткой дугой, на постоянном токе обратной полярности, с использованием источников питания с жесткой внешней характеристикой.

4. Наплавка в среде водяного пара.

Водяной пар позволяет применять проволоку различного состава, в том числе не содержащую раскисляющих элементов. Это дает возможность восстанавливать детали сельскохозяйственных машин широкой номенклатуры.

5. Вибродуговая наплавка.

Суть наплавки в том, что электрод вибрирует вдоль оси, вызывая короткие замыкания в сварочной цепи и короткие периоды действия дуги. Вследствие вибрации электродной проволоки происходит чередование: «дуговой разряд – короткое замыкание – холостой ход». Такой способ дает возможность получить слой толщиной от десятых долей миллиметра до 3 мм за один проход.

Похожие работы

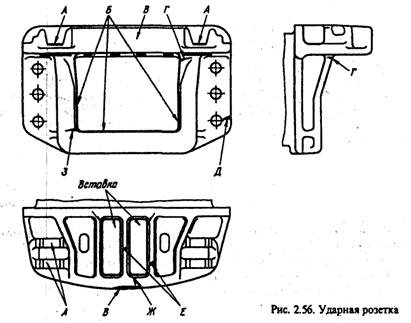

... аппарата предназначен для гашения части энергии удара, уменьшения продольных растягивающих усилий, которые передаются через автосцепку на раму кузова вагона. 2.1 Описание детали Корпус поглощающего аппарата отливается из легированной стали и подвергается специальной термообработке с высокоточной закалкой и отпуском. Нажимной конус и фрикционные клинья, выполняются из другой легированной ...

... подразделяют на виды и выполняют строго по определенной форме. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления изделия и содержат необходимые данные для организации производства. К графическим документам относят карты эскизов, к текстовым — маршрутную и комплектовочную карты, карту ...

... двух отрезках пути длиной по 25 м), произвольно выбранных в начале и середине километра. 1.2 Проектирование технологического процесса производства комплекса путевых работ К сложному комплексу путёвых работ, относятся, например, усиленный капитальный (капитальный), усиленный средний (средний) и подъемочный ремонты пути, при которых приходится выполнять ряд работ, отличающихся друг от друга ...

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

0 комментариев