Навигация

Поліпшення якості випускаємої продукції

5. Поліпшення якості випускаємої продукції.

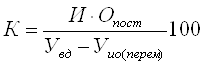

Схематично вплив окремих факторів на продуктивність праці показано в додатку 1.

Аналіз підвищення продуктивності праці на підприємстві за рахунок окремих факторів і в цілому виробляється шляхом визначення можливої економії чисельності промислово-виробничого персоналу. Ця економія визначається як середньорічна величина, тобто з урахуванням тривалості дії кожного фактора.

Таким чином, вплив факторів на ріст продуктивності праці враховується показником умовного вивільнення чисельності працюючих, котрий визначається різницею між фактичною й умовною чисельністю промислово-виробничого персоналу:

DЧпл = Ч1 – Чи.пл.

де Ч1 – середньосписочна чисельність промислово-виробничого персоналу у звітному періоді, чіл.;

Чи.пл.– умовна чисельність промислово-виробничого персоналу при плановому виробленні, чіл.;

Чи.пл. = V1/Wvпл,

де V1– обсяг товарної (валовий) продукції по факті;

Wvпл,– середньорічне вироблення на 1 працюючого по товарній (валовий) продукції за планом, грош.од..

Після підстановки значення величин одержимо :

DЧпл = Ч – (V1/Wvпл)

Розрахунок здійснюється на основі продуктивності праці базисного року. Розподілом фактично сформованого обсягу продукції на цю продуктивність праці визначається вихідна чисельність працюючих. Потім, з огляду на намічувані конкретні заходи щодо підвищення продуктивності праці, визначається можлива економія чисельності промислово-виробничого персоналу по кожному факторі окремо. Після цього можна визначити загальну нормативну чисельність працюючих як різницю між потребою в персоналі на розрахунковий обсяг продукції по продуктивності праці базисного року й отриманою можливою економією чисельності персоналу по всіх факторах. Розділивши плановий обсяг виробництва на загальну нормативну чисельність персоналу, одержимо нормативне абсолютне вироблення продукції розраховуючи на одного працюючого. Відношення цього вироблення до базисного й складе підвищення продуктивності праці.

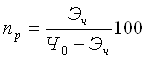

Розрахунок підвищення продуктивності праці можна здійснювати також по формулі:

де пр — підвищення продуктивності праці, %;

Эч — можлива економія чисельності працюючих, обчислена по всіх факторах, людина;

Чо — загальна чисельність працюючих, розрахована на обсяг виробництва розрахункового періоду по продуктивності праці базисного періоду.

Для різних факторів залежно від особливостей галузі можуть бути використані різні методи розрахунку можливої економії чисельності працюючих. Однак при всіх випадках розрахунку такої економії необхідно враховувати:

Ø питома вага чисельності працюючих, на яку впливає той або інший фактор, у загальній чисельності промислово-виробничого персоналу підприємства;

Ø строки здійснення того або іншого заходу щодо підвищення продуктивності праці протягом року (з початку року, із середини й т.д.);

Ø послідовність здійснення різних заходів на тому самому ділянці виробництва (у зв'язку із чим вплив економії чисельності працюючих у результаті впровадження кожного попереднього заходу повинне враховуватися при розрахунках впливу кожного наступного заходу).

Зміна чисельності за рахунок зміни асортиментів випускає продукции, що, розраховується по наступній формулі:

DЧ а.пл = (Уср.пл – Ут. пл)/Чи.пл * dрб1 ,

де Уср.пл – середня питома трудомісткість, що доводиться на 1 млн. грош.од. валової продукції й обчислена виходячи із планової трудомісткості, фактичного й планового обсягів випуску продукції, нормо-годинники;

Ут. пл – питома трудомісткість на 1 тис. грошових одиниць валової продукції за планом, нормо-годинники;

dрб1– питома вага робітників у чисельності промислово-виробничого персоналу у звітному періоді;

dрб1 = Чр1/Ч1,

де Чр1 – чисельність робітників у звітному періоді, чіл.;

Чи.пл = (V1/Wvпл)*103

Підставивши значення одержимо:

DЧ а.пл = V1Чр1(Уср.пл – Ут. пл)*103/ (Wvпл Ч1 Ут. пл)

Зміна чисельності за рахунок зміни частки покупних напівфабрикатів і кооперованих поставок визначається добутком умовної (вихідної) чисельності на зміну питомої ваги покупних напівфабрикатів і кооперованих поставок (останні обчислюються в порівнянні (незмінних) цінах):

DЧ к. пл = Чи.пл* (У к.пл - У к.1) / (100 - У к.пл )

Розрахунок можливої економії чисельності працюючих у зв'язку з механізацією й автоматизацією виробничих процесів і впровадженням прогресивної технології ( Эч. м) може бути зроблений по формулі:

![]()

де Тр1 і Тр2 — трудомісткість виготовлення одиниці продукції відповідно до й після впровадження заходу (у нормо-годинниках або по чисельності працівників);

Вп — кількість одиниць продукції або обсяг виробництва на плановий період;

Тм — частина планового періоду, протягом якого діє дане вдосконалення.

В випадках, коли трудомісткість виготовлення продукції вказується в нормо-годинниках, можлива економія чисельності працюючих визначається шляхом розподілу суми нормо-годинника на баланс робочого часу одного робітника з урахуванням виправлення на перевиконання норм виробітку.

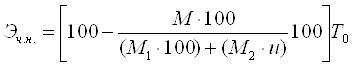

Розрахунок можливої економії чисельності працюючих (в %) від впровадження нового або модернізації діючого встаткування в цеху або на участь (Эч. н)може бути зроблений по формулі:

де М — кількість одиниць устаткування;

М1 — кількість одиниць устаткування, що не подвергнулись замін або модернізаці

М2 — кількість одиниць нового або модернізуємого встаткування;

і — індекс продуктивності нового або модернізованого встаткування;

Те — частина періоду, протягом якого діє нове або модернізоване встаткування.

Потім з урахуванням чисельності всього персоналу підприємства й питомої ваги працюючих на даному встаткуванні в загальній чисельності цього персоналу визначається економія працюючих по підприємству в цілому.

Економія чисельності працюючих у зв'язку зі збільшенням, норм і зон обслуговування визначається прямим рахунком по старих і нових нормативах.

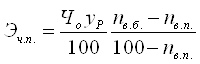

Економія чисельності працюючих (в %) у зв'язку зі скороченням втрат робочого часу (Эч. п) визначається по формулі:

де Чо — чисельність працюючих, розрахована на обсяг виробництва планованого періоду по продуктивності праці базисного періоду;

ур — питома вага робітників (по яких ведеться розрахунок) у загальній чисельності персоналу, %;

пв.б і пв. п — втрати робочого часу робітників у базисному й плановому періодах, %.

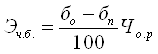

Економія чисельності працюючих (в %) у зв'язку зі скороченням втрат від браку (Э ч.б.) визначається по формулі:

де бо й бп — втрати від браку у відсотках до собівартості продукції у звітному й плановому періоді;

Чо.р— чисельність основних робітників.

Можлива економія чисельності працюючих (в %) у зв'язку зі збільшенням обсягу виробництва (Э ч.о) може бути визначена по формулі

де Чб — чисельність працівників постійного складу (основна частина допоміжних робітників, працівників апарата керування й т.д.) у базисному періоді;

ио.п — індекс обсягу виробництва в плановому періоді;

ич.п — індекс чисельності працюючого постійного складу аналізованому періоді.

Економія (або збільшення) чисельності персоналу (в %) за рахунок структурних змін у виробництві (Э ч.с) виробляється по наступній формулі:

де Тро й Трп — трудомісткість 1000 грн. продукції у звітному й порівнюваному періоді, нормо-годин;

нп — відсоток виконання норм виробітку в порівнюваному періоді;

Вп — обсяг продукції в порівнюваному році, тис. руб.;

Фв — фонд корисного часу роботи одного робітника в цьому періоді.

2.2 Вплив продуктивності праці на собівартість продукціїПродуктивність праці, тобто його результативність і ефективність виміряється трудомісткістю (часом, витраченим на виробництво одиниці продукції) і виробленням (кількістю продукції, зробленої за певний проміжок часу). У результаті зниження трудомісткості економія собівартості досягається за рахунок зменшення витрат на оплату праці з обліком додаткової заробітної плати й відрахувань на соціальне страхування розраховуючи на одиницю продукції, скоректованих на новий обсяг виробництва. Економія витрат на виробництво продукції визначається по формулі:

Э = (toЧо/Квно - t1Ч1/Квн1) Кдкстр1,

де to , t1 – трудомісткість одиниці виробу до й після проведення заходу в нормо-годинниках;

Чо , Ч1– середньогодинна тарифна ставка до й після проведення заходу;

Кд, Кстр, – коефіцієнти, що враховують додаткову заробітну плату й відрахування на соціальне страхування;

Q1 – новий обсяг виробництва.

Крім того, зниження собівартості продукції або витрат на 1 грн товарній продукції в результаті росту продуктивності праці може бути розраховане по формулі:

dз = (1 – Jз/Jпр)qз

де dз – частка зниження витрат на 1 грн товарній продукції або собівартості;

Jз Jпр – індекс росту заробітної плати й продуктивності праці (відношення заробітної плати й продуктивності праці в наступному році до заробітної плати й продуктивності праці в попередньому);

qз – частка заробітної плати в собівартості (або витрат на 1 грн ) товарній продукції.

Економія в абсолютному вираженні дорівнює:

Э = З * dз або Э = Зтп * dз

де З – собівартість товарної продукції;

Зтп – витрати на 1 грн товарній продукції.

Причому, за всіх часів при аналізі використання фонду заробітної плати завжди простежувався такий показник, як співвідношення темпів росту продуктивності праці й темпів росту середньої заробітної плати. Природно, що процес випередження темпів росту продуктивності праці над заробітною платою вважається сприятливим. Таким чином, нормативне значення коефіцієнта випередження продуктивності праці повинне бути більше одиниці. У противному випадку дана ситуація характеризує неефективне нераціональне використання засобів на оплату праці, а також необґрунтоване завищення собівартості продукції або витрат на 1 грн товарній продукції.

Як видно, при незмінній вартості ресурсів при сприятливому співвідношенні цих показників продуктивність праці є одним із самих вагомих факторів, що впливають на величину й динаміку обсягів виробництва.

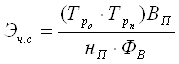

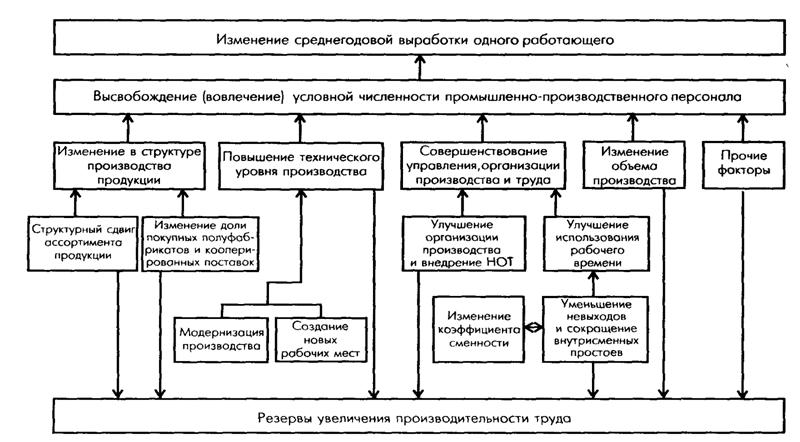

2.3 Зростання прибутку за рахунок зміни фізичного обсягу виробництваУ свою чергу ріст обсягів виробництва забезпечує зниження рівня витрат на 1 грн товарній продукції (або на одиницю продукції). Це спричиняється одержання додаткового прибутку на одиницю продукції й збільшення її рентабельності. Для аналізу динаміки рівня витрат при зміні виробничих потужностей розглянемо структуру собівартості продукції, запропоновану в Додатку 2.

У цьому випадку необхідно розглянути угруповання витрат на постійні й змінні. Змінні витрати змінюються прямо пропорційно змінам обсягів, постійні - залишаються незмінними. Якщо розглядати змінні й постійні витрати стосовно одиниці продукції, то питома вага постійних витрат зменшується при збільшенні обсягу випуску продукції.

До змінних витрат ставляться, наприклад, витрати на основні матеріали й комплектуючі вироби; комісійні торговельним агентам і т.п.

Прикладом постійних витрат може служити вартість оренди, заробітна плата невиробничого персоналу, витрати на рекламу, послуги зв'язку т.п.

Існують також змішані витрати, що складаються з постійної й змінної частини. Прикладом таких витрат можуть служити витрати на електроенергію. Та частина електроенергії, що використається у виробництві, може бути віднесена до змінних витрат, тому що вона залежить від обсягу виробництва. Електроенергія, споживана невиробничими підрозділами, - це постійні витрати. Тому іноді змішані витрати в обліку підрозділяють на два рахунки: один - для змінної, інший - для постійної частини. Але найчастіше такий розподіл буває нераціональним, тому змішані витрати в загальній сумі відносять до постійного.

Для забезпечення прибутковості, а значить і стійкості положення підприємства на ринку необхідно визначити економічні границі обсягів його діяльності, порушення яких може привести підприємство до банкрутства.

У світовій практиці для визначення цих границь використаються поняття "крапка беззбитковості (мертва крапка)". Під крапкою беззбитковості розуміється такий обсяг товарообігу підприємства, при якому сума отриманого валового доходу дорівнює сумі поточних витрат, тобто підприємство має нульовий прибуток.

Графічна інтерпретація крапки беззбитковості представлена на мал.2.1.

![]()

Рис. 2.1. Обсяг товарообігу, при якому досягається беззбитковість і мінімальна рентабельність

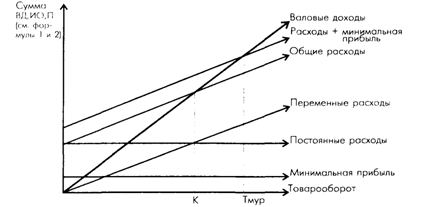

Розподіл витрат на постійні і змінні дозволяє показати залежність між виторгом від реалізації продукції, собівартістю й розміром прибутку від реалізації продукції.

Рис. 2.2. Залежність рентабельності виробництва від зміни фізичних обсягів виробництва

З мал. 2.2 видно, що коли виторг вище собівартості, то спостерігається зростання прибутку, і, навпаки, якщо собівартість вище виторгу, то підприємство в збитку.

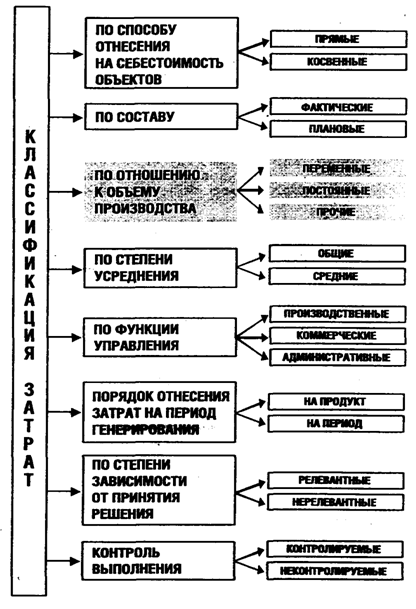

Математично розрахунок крапки беззбитковості може бути зроблений по формулі:

де Увд,Уио(змін) – відповідно рівень валового доходу й змінних витрат обігу, % до товарообігу;

ИОпост — сума постійних витрат обігу, тис. грош.од.

Маржинальний доход являє собою різницю між ціною виробу й змінних витрат на його виготовлення. Таким чином, знаменник цієї формули й представляє маржинальний доход на одиницю продукції.

Тому за рахунок того що величина умовно-постійних витрат залишається незмінної при зміні обсягів виробництва, загальна величина витрат (а значить і прибуток) буде мінятися в менших темпах проти обсягів виробництва. А це значить, що під час зростання виробництва витрати на одиницю продукції будуть падати, і навпаки, при зниженні обсягів рівень витрат буде підвищуватися. У свою чергу, обсяги виробництва прямо пропорційні показнику продуктивності праці.

Таким чином, підприємство як суб'єкт ринкових відносин повинне постійно відслідковувати результати своєї діяльності, визначати, наскільки вони відхиляються від намічених цілей і завдань. І в цьому зв'язку важлива роль належить аналізу виробничих потужностей і, як наслідок, продуктивності праці.

У даній роботі аналіз впливу продуктивності праці на прибутковість підприємства приведемо на прикладі комбінату«Запоріжсталь».

3. Продуктивність праці й шляхи її підвищення на прикладі комбінату «Запоріжсталь» 3.1 Коротка характеристика комбінату «Запоріжсталь»

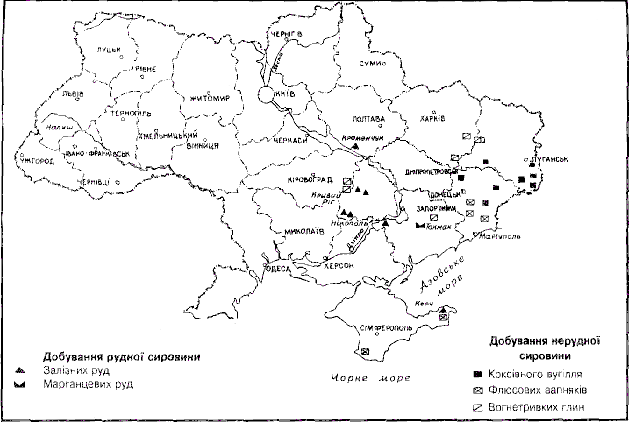

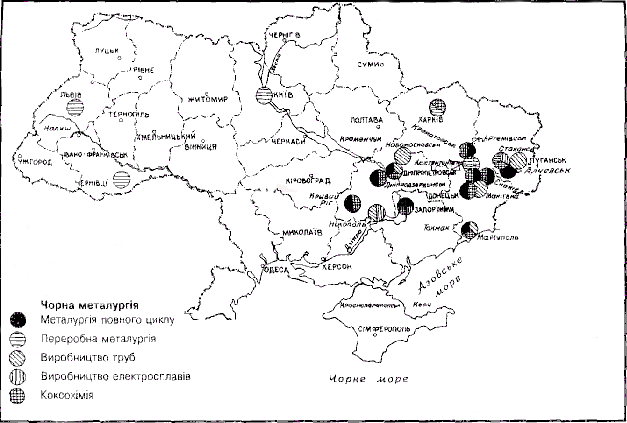

Будівництво комбінату «Запоріжсталь» було почато в 1930 р. з метою забезпечення потреб машинобудівної промисловості листовим металом для виробництва автомобілів, тракторів, залізничних вагонів і ін. машин.

Металургійний комбінат «Запоріжсталь» створений на базі Криворізької залізної руди, донецького вугілля й електроенергії Дніпровської гідроелектростанції.

На «Запоріжсталі» у промислових масштабах впроваджена технологія виплавки стали, чавуну з використанням кисню й природного газу, було освоєне виробництво широкого холодного листа, тонколистової легованої, нержавіючої сталі, рулонної жерсті гарячого й електролітичного лудіння, прогресивних холодногнутих профілів, металопласта. У цей час комбінат «Запоріжсталь» є одним з основних виробником і постачальником вуглецевої гарячекатаної і холоднокатаної тонколистової сталі. Крім того, на комбінаті освоєне виробництво легованої тонколистової сталі, рулонної жерсті, холодногнутих профілів, чавунних піддонів, металопласта сталевої смуги, покритої полівінілхлоридною плівкою. На комбінаті прийнята цехова структурна схема виробництва. Металургійні цехи: агломераційний, доменний, мартенівський, обтискної, цех гарячої прокатки тонкого листа, цех холодної прокатки № 1 і № 8, цех холодної прокатки жерсті, цех гнутих профілів, інші групи цехів: механічний, енергетичний, допоміжні - забезпечують основне металургійне виробництво : чавуну, сталі, прокату.

3.2 Оцінка стану продуктивності праці на підприємстві

Одним із загальних економічних законів розвитку суспільства є неухильний ріст продуктивності праці. Підвищення продуктивності праці забезпечує зниження частки ув'язненого в продукті живої праці й збільшення частки минулого упредметненої праці, при цьому загальна сума праці, що втримується в продукті, зменшується.

На підприємстві частіше продуктивність праці виміряється кількістю продукції, зробленої за одиницю часу розраховуючи на 1 працюючого, у натуральному або у вартісному вираженні.

3.2.1 Продуктивність праці в цеху гарячої прокатки тонкого листа комбінату «Запоріжсталь»Динаміка зміни продуктивності праці розраховуючи на 1 працюючого в цеху гарячої прокатки тонкого листа комбінату «Запоріжсталь» (ЦГПТЛ) представлена в табл. 3.1.

Таблиця 3.1 - Динаміка зміни продуктивності праці в І півріччі 2009 року| Періоди часу | ||||||

| Січень | Лютий | Березень | Квітень | Травень | Червень | |

| Виробництво продукції, тис. грн. | 75183 | 70999 | 77996 | 76789 | 80087 | 90503 |

| Чисельність людин, чол | 713 | 723 | 725 | 726 | 721 | 725 |

| Продуктивність праці, тис. грн. /чол. | 105,45 | 98,20 | 107,58 | 105,77 | 111,08 | 124,83 |

| Ріст продуктивності праці в порівнянні з попереднім місяцем, % | - | -6,87 | 9,55 | -1,68 | 5,02 | 12,38 |

Дані таблиці 1 показують, що в цілому в І півріччі продуктивність праці зросла. Далі необхідно визначити, за рахунок яких факторів змінилася продуктивність праці в І півріччі. Для цього визначимо вплив окремих факторів на зміну продуктивності праці в 2-м кварталі в порівнянні з 1-м.

Фактори, що вплинули на зміну продуктивності праці, представлені в таблиці 3.2.

Таблиця 3.2 - Фактори зміни продуктивності праці

| Показники | 1-й квартал | 2-й квартал | Відхилення 2-го від 1-го | 2-й кв. в % % до 1-му |

| 1 | 2 | 3 | 4 | 5 |

| 1. Продукція, тис. грн. | 224178 | 247389 | +23211 | 110,35 |

| 2. Середньосписочна чисельність працівників, чол. | 720 | 723 | +3 | 100,42 |

| 3. Середньосписочна чисельність робітників, чол. | 652 | 655 | +3 | 100,46 |

| 4. Загальне число відпрацьованих днів всіма робітниками, чол. дн. | 35065 | 28354 | +3289 | 109,38 |

| 5. Середнє число днів, відпрацьованих 1 робітником (стор. 4/стор. 3) | 53,8 | 58,6 | +4,8 | 108,94 |

| 6. Загальне число відпрацьованих всіма робітниками, чол. Годин | 291169 | 314541 | +22972 | 107,89 |

| 7. Середня тривалість робочого дня, година (стор. 6/стор. 4) | 8,30 | 8,20 | -0,10 | 98,80 |

| 8. Середнє вироблення на 1-го працюючого тис. грн. /чол. (стр. 1/стр. 2) | 311,36 | 342,17 | +30,81 | 100,9 |

| 9. Середнє вироблення на 1-го робітника тис. грн./чол (стр. 1/стр. 3) | 343,83 | 377,69 | 133,86 | 109,85 |

| 10. Середньоденне вироблення на 1-го робітника, тис. грн. (стор. 1/стор. 4) | 6393,2 | 6450,1 | 156,9 | 100,79 |

| 11. Среднечасовая вироблення на 1-го робітника, тис. грн. (стор. 1/стор. 6) | 769,9 | 786,5 | +16,6 | 102,16 |

У процесі аналізу встановимо вплив використання трудових ресурсів на обсяг виробництва продукції. Методом ланцюгових підстановок визначається спільний вплив 2-х факторів: зміни чисельності працюючих в 2-м кварталі в порівнянні з 1-м.

У результаті збільшення чисельності працюючих додатково отримано продукції на суму (723 - 720)*311,36 = 934, 08 тис. грн.

А в результаті росту продуктивності праці виробництво продукції збільшилося на суму (342,17 - 311,36)*723 = 22275,63 тис. грн.

Таким чином, на частку підвищення продуктивності праці доводиться 95,97 % усього збільшення виробництва продукції в 2-м кварталі в порівнянні з 1-м. Інша частина приросту продукції була отримана за рахунок збільшення чисельності працюючих.

Дане співвідношення є позитивним фактом діяльності колективу цеху, тому що підвищення продуктивності праці свідчить про ефективність виробництва.

При аналізі продуктивності праці враховується вплив середнього числа відпрацьованих людино-днів і середньої тривалості робочого дня відносно вироблення на одного робітника. Таким чином, середнє вироблення на одного працюючого залежить від частки робітників у складі працюючих, середнього числа днів відпрацьованих одним робітником, середній тривалості робочого дня й середньогодинного вироблення на одного робітника. Застосуємо наступну формулу для розрахунку:

ПТтр = Ур*Д*Тсм*Вч

де ПТтр - продуктивність праці 1-го працюючого, грн. /чіл;

Ур - питома вага робітників у загальній чисельності працюючих;

Д - середнє число днів, відпрацьованих 1-м робітником за аналізований період;

Тсм - середня тривалість робочої зміни за аналізований період, годину.;

Вч - середнє годинне вироблення на 1 робітника в аналізованому періоді, грн. /ч.;

На підставі дані таблиці 2 і попередня формули й застосовуючи метод підстановок, визначимо вплив окремих факторів на зміну продуктивності праці на 1-го працюючого в ЦГПТЛ в0 2-м кварталі в порівнянні з 1-м.

Питома вага робітників у загальній чисельності працюючі цехи склав 0,9056 в 1-м кварталі й 0,9059 - в 2-м.

вплив зміни питомої ваги робітників:

(0,9059 - 0,9056)*53,8*8,3*769,9 = +103,14 грн.

вплив зміни кількості днів, відпрацьованих 1-м робітником:

0,9059*(58,6 - 53.8)*8,3*769,9 = +27786,5 грн.

вплив зміни середньогодинного вироблення на 1-го робітника:

0,9059*(786,5 - 769,9)*58,6*8,2 = +7226,0

вплив зміни тривалості робочої зміни:

0,9059*58,6*(8,2 - 8,3)*769,9 = - 4087,07 грн.

Сумарний вплив всіх розглянутих вище факторів (103,14 + 27786,5 + 2726,0 - 4087,07) : 31028,57 відповідає підсумковому відхиленню фактичного середнього вироблення на одного працюючого в 2-м кварталі в порівнянні з 1-м (30,81 тис. грн.).

Фактори, що визначають рівень продуктивності праці, підрозділяються на екстенсивні й інтенсивні. До числа екстенсивних факторів ставляться частка робітників у складі працюючих, кількість відпрацьованих за рік днів, тривалість робочого дня. Узагальнюючим інтенсивним фактором є середньогодинне вироблення на одного робітника. Величина середньогодинного вироблення на одного робітника визначається впливом таких факторів, як технічний рівень виробництва й рівень організації праці.

Як показує проведений аналіз, підвищення продуктивності праці в ЦГПТЛ протягом І півріччя відбувалося під впливом як екстенсивних, так і інтенсивних факторів.

3.2.2 Продуктивність праці в мартенівському цеху комбінату «Запоріжсталь»Головним показником, що характеризує роботу мартенівської печі, є її продуктивність. Під продуктивністю мартенівської печі розуміють кількість тонн придатної сталі в злитках, виплавленої за добу фактичної роботи печі. Продуктивність мартенівської печі визначається масою садки Q, виходом придатних злитків K і тривалістю плавки t.

П = (24(Q(K) / t

Середньодобова продуктивність мартенівських печей по цеху склала:

фактична за 2008 рік П = (24*347,7) / 7,16 = 1164,0 т.

планова за 2009 рік П = (24*369,1) / 7,59 = 1164,4 т.

фактична за 2009 рік П = (24*357,6) / 7,15 = 1200,0 т.

На продуктивність мартенівських печей вплинули наступні фактори:

Вага плавки (ковша). У мартенівському цеху комбінату «Запоріжсталь» середня вага ковша за планом склав 369,1 тонни, фактично - 357,6 т., за 2008 рік - 347,7 т. Втрати на середній вазі в порівнянні із планом 92,0 тис. т., у порівнянні з минулим роком збільшення на 40 тис. т. Середня вага плавки по двохванної печі № 1 - 227,0 т. при плановому - 235 т. (2008 рік - 224,5 т.), по більших печах - 466,1 т., за планом - 485 т. (2008 рік - 457,1 т.).

В 2009 році вага плавки нижче планового, але вище чим в 2008 році. Збільшенню ваги в 2009 році, проти 2008 року, сприяло деяке зниження браку з 0,66 % до 0,61 %, зменшення підвищеної обрезі з 27 тис. т. в 2008 році до 11,1 тис. т. в 2009 році, а також зменшення тривалості плавки в цілому (і періоду прогріву) і стабілізація шихтовок плавки. На вагу плавки впливає маса садки (тоннаж печі). Маса садки впливає на продуктивність мартенівських печей. Зі збільшенням маси садки збільшується продуктивність печі. При збільшенні маси садки на 1 %, продуктивність печі збільшується на 0,5 - 0,8 %.

При збільшенні маси садки звичайно зростає й тривалість плавки. Однак тривалість плавки зростає повільніше, ніж її маса, тому що тривалість ряду операцій і періодів плавки (заправлення печі, кипіння й доведення) мало залежать від ваги плавки й майже не змінюються при її збільшенні, а тривалість інших періодів (завалка, плавлення) збільшується в меншій мері, чим вага плавки.

Але в сучасних умовах різке збільшення маси садки є економічно невигідним, тому що збільшення тоннажу повинне супроводжуватися ростом термічної потужності печі. Крім цього збільшення тоннажу печі вимагає більшого використання дорогої сировини й матеріалів (природного газу, лома, чавуну), що веде до збільшення собівартості продукції. Тому при визначенні оптимального тоннажу повинні враховуватися всі реальні можливості підприємства.

Тривалість плавки. Тривалість плавки є найважливішим показником, що визначає продуктивність мартенівських печей. За інших рівних умов продуктивність печі обернено пропорційна тривалості плавки.

На тривалість плавки впливають фактори технологічного, теплотехнічного й організаційного характеру. Визначають її на основі дослідження впливу різних факторів і встановлення кількісної залежності між значеннями цих факторів і тривалістю плавки. При цьому використають метод технічного нормування, дані виробничого обліку, технологічні й теплотехнічні розрахунки.

Тривалість плавки по двохванної печі №1 і по більших печах нижче планового й нижче чим торік, за рахунок чого до плану отримане +158,0 тис. т. стали, а до минулого року +43,5 тис. т. По печі №1 фактична тривалість плавки 4,8 години, при планової 5,17 години (за 2008 рік - 4,8 години); по більших печах - фактична тривалість 11,09 години, при планової - 11,92 години (за 2008 рік - 11,39 ч.).

Зменшення тривалості плавки пов'язане з поліпшенням забезпечення печей.

Втрати металу. Втрати металу також впливають на продуктивність мартенівських печей: чим нижче втрати металу тим вище їхня продуктивність. Різниця між масою садки й вагою плавкі становлять втрати металу: вигар, оборотний скрап, літники, недолівки, брак.

Вигар металу відбувається в результаті окислювання, що втримуються в шихті вуглецю, кремнію, фосфору, сірки, які у вигляді окислів переходять із металу в шлаки або несуться газами. Частина металу у вигляді корольків губиться зі шлаками. Величина вигару залежить від хімічного складу металевої шихти (чавуну й скрапу), частки чавуну в шихті, засміченості лома й методу ведення плавки. Вигар металу встановлюється в плані на підставі розрахунку шихти й матеріального балансу плавки по всіх елементах.

Зниження вигару досягається застосуванням чавунів з низьким змістом кремнію (0,6 - 0,7 %) і марганцю (0,6 %), а також підтримкою відповідної температури стали при випуску й розливанні.

Оборотний скрап ( залишки стали в ковші й на жолобі, виплески, бризи при розливанні. Кількість його встановлюється на підставі звітних даних і контрольного зважування й може бути зменшено ретельною підготовкою ковшів, стопорів і інших пристосувань для розливання стали.

Літники ( залишки стали в центрових, сифонних проводках при розливанні в ізложніці. Маса літників розраховується з урахуванням обсягу центрової й всієї ливникової системи або контрольним зважуванням. Зменшення втрат металу у вигляді літників досягається збільшенням маси злитка, а повне їхнє усунення розливанням зверху.

Недоливи ( неповні злитки, отримані при розливанні в результаті не кратності маси плавки масі злитків, що відливають. Недоливи, отримані в результаті порушення технології розливання стали, ставляться до браку. Скорочення недоливів забезпечується точним розрахунком і зважуванням шихти.

Найважливішим показником, що впливає на продуктивність мартенівських печей є брак. До браку ставляться злитки, що не відповідають стандартам або технічним умовам по хімічному складі, макроструктурі, поверхневим порокам, а також аварійний скрап.

Крім цього найважливішим показником використання мартенівської печі служить головним чином знімання стали в добу з 1 метра квадратного площі поду печі.

Знімання стали обчислюється по наступній формулі:

З = Р \ S

де З - знімання стали т\м2\доба;

S - площа поду печі, м2.

Р - добова продуктивність, т;

Таблиця 3.3 - Якість продукції по мартенівському цеху.

| Показники | 2008 рік | 2009 рік | |||

| тонн | % | тонн | % | ||

| № | 1 | 2 | 3 | 4 | 5 |

| 1 | Усього браку: | 14479 | 0,61 | 13592 | 0,66 |

| 2 | У тому числі внутріцехового: | 1908 | 0,08 | 3754 | 0,18 |

| 3 | З нього ЦПС | 161 | 0,01 | 627 | 0,03 |

| 4 | У прокатних цехах | 12571 | 0,53 | 9838 | 0,48 |

| 5 | Брак виявлений у прокатних цехах з вини металу: | 12571 | 0,53 | 9835 | 0,48 |

| 6 | У тому числі в обтискному цеху, з нього: | 12150 | 0,53 | 9121 | 0,45 |

| 7 | — рваніни, тріщини | 2461 | 0,10 | 1230 | 0,06 |

| 8 | — плівки | 4308 | 0,18 | 3611 | 0,18 |

| 9 | — газовий міхур (пояс) | 3982 | 0,17 | 3643 | 0,18 |

| 10 | — стільниковий міхур | 1393 | 0,06 | 637 | 0,03 |

| 11 | У ЦГПТЛ | 314 | 0,02 | 717 | 0,03 |

| 12 | У ЦХП – 1 | 107 | 0,01 | — | — |

Знімання стали з 1м2. Площа поду печі дозволяє зіставляти ступінь використання печей різних розмірів. Цей показник обчислюється у фактичну, номінальну й календарну добу.

Знімання стали у фактичну добу є показником інтенсивного навантаження печі. Він залежить від продуктивності печі, обумовленою величиною навантаження на під печі й інтенсивністю ведення процесу плавки, тобто її тривалістю.

Обчислений у номінальні й у календарну добу знімання стали, є показником не тільки інтенсивної, але й екстенсивного навантаження печі, тому що залежить від величини простоїв. Знімання стали з 1 м2поду печі в добу склав: в 2008 році - 6,77 тонн, в 2009 році - 7,61 тонн.

З огляду на всі перераховані вище фактори, що впливають на продуктивність мартенівських печей, виконання плану склало:

Таблиця 3.4 - Виконання плану по печах.

| № | Виробництво стали тис. т. | 2009 до 2008 року | ||||||

| печі | Фактично | +, ¾ | +, ¾ | +, ¾ | ||||

| План | Викон. | Здача | % викон. | к плану | тис. т | % % | ||

| № | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 1 | 624,5 | 681,7 | 681,5 | 109,2 | +57,2 | +62,3 | +10,1 |

| 2 | 2 | 246,8 | 273,0 | 272,5 | 110,6 | +26,2 | +13,9 | +5,4 |

| 3 | 5 | 233,2 | 268,6 | 268,6 | 115,2 | +35,4 | +46,1 | +20,7 |

| 4 | 6 | 243,4 | 271,2 | 271,2 | 111,4 | +27,8 | +15,9 | +6,2 |

| 5 | 8 | 255,1 | 289,5 | 289,5 | 113,5 | +34,4 | +51,1 | +21,4 |

| 6 | 10 | 261,9 | 294,4 | 294,4 | 112,4 | +32,5 | +77,0 | +35,4 |

| 7 | 12 | 252,6 | 288,0 | 288,0 | 114,0 | +35,4 | +60,9 | +26,8 |

| 8 | Разом: | 2117,5 | 2366,4 | 2365,7 | 111,8 | +248,9 | +327,2 | +16 |

Таким чином, понад план зроблено 248,9 тис. т. стали, виконання річного плану склало 111,8 %. У порівнянні з минулим 2008 роком виробництво збільшилося на 327,2 тис. т. або на 16 %. Середньодобове виробництво склало 6466 тонн або 28 ковшів, при плані 5786 тонн або 24,1 ківш і фактичному за 2008 рік - 5587 тонн або 24,6 ковша.

Збільшення середньодобового виробництва проти минулого року склало 879 тонн, ковшів - 3,4. Причому слід зазначити, що ріст обсягу виробництва почався з 4-го кварталу 2008 року, коли стабілізувалося забезпечення цеху сировиною й енергоресурсами (природним газом). Так, в 3-ем кварталі 2008 року середньодобове виробництво склало 24,9 ковша, в 4-ом кварталі - 27 ковшів, в 1-м кварталі 2009 року - 28,6 ковша, і в 2-м - 31,3 ковші.

Крім того, якщо за всі попередні роки виробництво щорічно знижувалося й в 2008 році було найнижчим за останні 5 років (2039,2 тис. т.), те в 2009 році відбувся ріст (2366,4) не тільки до 2008 року, але й до 2006 року (2177,1 тис. т.).

3.3 Заходи щодо підвищення рівня продуктивності праці й удосконалюванню організації виробництва на комбінаті «Запоріжсталь» в 2009 році

Планом найважливіших організаційно-технічних заходів щодо підвищення ефективності використання основних металургійних агрегатів в 2009 році, поліпшенню якості продукції й підвищенню технічного рівня, затверджених наказом №1 генерального директора від 2.01.2009 року, передбачено здійснити в цехах комбінату 52 заходу, у тому числі: 39 заходів щодо підвищення ефективності використання основних металургійних агрегатів і 13 заходів щодо поліпшення якості продукції й підвищенню технічного рівня. Виконано 27 заходів, у тому числі 19 - по підвищенню ефективності використання металургійних агрегатів і 8 - по підвищенню якості продукції, 6 робіт виключено із плану заходів у зв'язку з незабезпеченістю встаткуванням і засобами, а закінчення 19 заходів перенесено на 2010 рік.

Найбільш ефективні, з виконаних робіт.

По мартенівському цеху:

Ø футеровка димаря МП №96

Ø впровадження на двохванної сталеплавильної печі №1 продувки металу аргоном

По доменному цеху:

Ø заміна засипного апарата доменної печі №1

Ø ремонт вагоноперекидача

Ø капітальний ремонт двох рудних перевантажувачів

Ø модернізація системи керування доменної печі №4

По обтискному цеху:

Ø впровадження системи автоматичного регулювання нагрівання злитків на базі мікропроцесорних контролерів «Ломікант - 110» у колодязях групи 9 - 10

По цеху гарячої прокатки тонких листів:

Ø капітальний ремонт методичної печі №1

Ø капітальний ремонт АПР - 2

Ø монтаж і налагодження автоматичної системи керування технологічного процесу прискореного охолодження смуги

По цеху холодної прокатки №1:

Ø реконструкція агрегатів № 1 - 6 станції захисного газу

Ø капітальний ремонт 4-х клетевого стану

Ø монтаж крана № 274 у відділенні гарячого лудіння

Ø монтаж правильної машини нової конструкції на агрегаті порезки пакувальної смуги

Ø освоєння технології впакування пакетів листів з використанням на конвеєрі №2 спеціалізовані імпортні техніки

Ø освоєння системи виміру міжклетевих напруг на стані «650»

Ø виготовлення й установка на АГЛ вимірників швидкості смуги жерсті в жировій машині.

Заходу, виконані в мартенівському цеху в 2008 році.

Ø Закінчено капітальний ремонт печі №7.

Ø Виконана футеровка димаря №6.

Ø Розроблено технологію продувки металу інертним газом (аргоном) на печі №1 перед випуском з печі (роботи тривають в 2009 році).

Ø Розроблено й перебуває в стадії впровадження безпаливна продувка металу киснем (пекти № 5, 6, 10 ,12).

Ø Освоєно технологію виплавки напівспокійної сталі з обмеженим хімічним складом для особливо відповідальних замовлень.

Ø До числа найбільш ефективних НИР, виконаних без спеціального фінансування, ставляться наступні:

Ø Розроблено технологію нанесення вогнетривких, ізоляційних покриттів на жужільну зону футеровки чугуновозних ковшів, що забезпечують полегшене видалення настилей, що дозволяє знизити простої ковшів, заощадити вогнетривкі матеріали, поліпшити безпеку умов праці.

Ø Відпрацьовано технологію високотемпературного нагрівання повітронагрівачів зі зниженим змістом окислів азоту, що дозволило знизити витрату палива й викидів азоту, збільшити стійкість камери згоряння.

Ø Розроблено рішення по вдосконалюванню теплової роботи одноканальних мартенівських печей, з метою зниження енерговитрат на процес, що дозволяють скорочення витрати природного газу на 10 - 15 кг/т умовного палива.

Ø Досліджено процес отсосу рідких мартенівських шлаків зі сталерозливних ковшів вакуумно-сифонним пристроєм, що дозволяє поліпшити якість металу.

Ø За рахунок підвищення технічного рівня виробництва й продуктивності досягнута економія від зниження собівартості 36 млн. грн., приріст прибутку склав 38778 тис. грн.

Висновки

Як видно, рівень продуктивності й організація виробництва прямо впливає на собівартість, на якість продукції, на ступінь виконання плану.

У процесі діагностики зміни продуктивності праці визначаються основні фактори, що обумовили відхилення показника продуктивності праці від наміченого рівня, установлюються резерви підвищення продуктивності праці й розробляються заходи щодо їхнього використання.

Від злагодженості роботи окремих ланок (цехів, а їх на металургійному підприємстві десятки) залежить ефективність роботи трудових ресурсів і матеріальних засобів.

У процесі організації виробництва виявляються простої встаткування, робітників і найбільше ефективно дозволяє використати ці простої підвищуючи продуктивність праці й основних металургійних агрегатів.

В умовах переходу до ринку організувати виробництво правильно дуже важливо й одночасно складно. Старі зв'язки з постачальниками, споживачами порушилися, конвеєр виробництва, що налагоджувалися десятки років зупинився через те, що із цієї ланки випали багато підприємств, які зненацька виявилися за кордоном. Втрата кваліфікованої робочої сили й низький рівень оплати праці стали основним фактором зниження продуктивності праці.

Комбінат «Запоріжсталь» теж пройшов через цю смугу кризи в 1998-92 р. І сьогодні працює стабільно й прибутково, нарощуючи темпи росту продуктивності праці.

Основними факторами, що впливають на техніко-економічні показники підприємства ( у тому числі й продуктивності) є:

- підвищення технічного рівня. Впровадження прогресивної техніки, підвищення частки вдосконаленого встаткування, предметів праці (прогресивних видів сировини, енергоносіїв), механізації й автоматизації виробничих процесів. Це дозволить заощаджувати заробітну плату (жива праця) при збільшенні амортизаційних відрахувань. Підвищення продуктивності праці полягає саме в тім, що частка живої праці зменшується, а частка минулого збільшується, але збільшується так, що загальна сума праці, що полягає в товарі, зменшується, і , отже, кількість живої праці зменшується більше, ніж збільшується кількість минулої праці.

- Удосконалювання організації виробництва й праці впливає на зниження собівартості в результаті спеціалізації виробництва, ефективного використання робочого часу, скорочення зайвих витрат.

Крім того, ріст обсягу виробництва, викликаний ростом продуктивності праці дозволяє скоротити умовно-постійні витрати, що забезпечує одержання додаткового прибутку, а значить і ріст рентабельності продукції підприємства.

Важливо відзначити, що велике значення для росту продуктивності праці має стимулювання працівників за допомогою заробітної плати.

Що ж стосується конкретно збільшенню продуктивності праці на «Запоріжсталі», те понад план зроблено 248,9 тис. т. стали, виконання річного плану склало 111,8 %. У порівнянні з минулим 2008 роком виробництво збільшилося на 327,2 тис. т. або на 16 %. Середньодобове виробництво склало 6466 тонн або 28 ковшів, при плані 5786 тонн або 24,1 ківш і фактичному за 2008 рік - 5587 тонн або 24,6 ковша. Збільшення середньодобового виробництва проти минулого року склало 879 тонн, ковшів - 3,4. Причому слід зазначити, що ріст обсягу виробництва почався з 4-го кварталу 2008 року, коли стабілізувалося забезпечення цеху сировиною й енергоресурсами (природним газом). Так, в 3-ем кварталі 2008 року середньодобове виробництво склало 24,9 ковша, в 4-ом кварталі - 27 ковшів, в 1-м кварталі 2009 року - 28,6 ковша, і в 2-м - 31,3 ковші. Крім того, якщо за всі попередні роки виробництво щорічно знижувалося й в 2008 році було найнижчим за останні 5 років (2039,2 тис. т.), те в 2009 році відбувся ріст (2366,4) не тільки до 2008 року, але й до 2006 року (2177,1 тис. т.).

В 2009 році вага плавки нижче планового, але вище чим в 2008 році. Збільшенню ваги в 2009 році, проти 2008 року, сприяло деяке зниження браку з 0,66 % до 0,61 %, зменшення підвищеної обрезі з 27 тис. т. в 2008 році до 11,1 тис. т. в 2009 році, а також зменшення тривалості плавки в цілому (і періоду прогріву) і стабілізація шихтовок плавки.

Також передбачено здійснити в цехах комбінату 52 заходу щодо підвищення продуктивності праці, у тому числі: 39 заходів щодо підвищення ефективності використання основних металургійних агрегатів і 13 заходів щодо поліпшення якості продукції й підвищенню технічного рівня. Виконано 27 заходів, у тому числі 19 - по підвищенню ефективності використання металургійних агрегатів і 8 - по підвищенню якості продукції, 6 робіт виключено із плану заходів у зв'язку з незабезпеченістю встаткуванням і засобами, а закінчення 19 заходів перенесено на 2010 рік.

Список використаної літератури

1. Баканів М.И., Шеремет А.Д. Теорія економічного аналізу. - М.: Слава, 2006. – 339с.

2. Савицька Г.В. Аналіз господарської діяльності підприємства. - М.: Знания, 2007. – 219с.

3. Дж.Р.Эванс, Б.Берман. Маркетинг. - М.: Економіка, 2003. – 411с.

4. Зав'ялов П.С., Демидов В.Е. Формула успіху: маркетинг (сто питань - сто відповідей про те, як ефективно діяти на зовнішньому ринку). - М.: Луч, 2004. – 297с.

5. Севрук В.Т. Товар у системі маркетингу // Бухгалтерський облік, № 12, 2004. – С.48.

6. Севрук В.Т. Маркетинг у спільних підприємствах // Економічні науки, №2, 2003. – С.51.

7. Баканів М.И., Шеремет А.Д. Теорія економічного аналізу: Підручник. - М.: Фінанси й статистика, 2004. – 351с.

8. Мірошник М. В. Аналіз і оцінка систем керування на підприємствах. - М.: Знания, 2007. – 492с.

9. Менеджмент організації: Учеб. посібник /Під ред. З. П. Румянцева, Н. А. Саломатина. -М.: Знания, 2004. – 357с.

10. Мильнер Б. З. Системний підхід до організації керування. - К.: Вища школа, 2006. – 299с.

11. Мишин В.М. Дослідження систем керування: Навчальний посібник. - К.: Керівник, 2007. – 428с.

12. Мишин В.М. Менеджмент в області якості й конкурентноздатності машинобудівної продукції: Навчальний посібник. - К.: МАУП, 2003. – 259с.

13. Виханский О.С, Наумов А.И. Менеджмент. - М.: Знания, 2006. – 195с.

14. Франчук В. И. Основи побудови організаційних систем. – К.: Промінь, 2004. – 331с.

15. Кричевский Р. Л., Маржине А. В. Психологические факторы эффективности руководства первичным коллективом. - Кишинев: Штиинца, 2004. – 290с.

16. Кричевский Р. Л. Если вы - руководитель. Элементы психологии менеджмента в повседневной работе. - М.: Дело, 2005. – 188с.

17. Критический анализ теории и практики менеджмента (пер. с нем.). –М.: Луч, 2000. – 227с.

18. Кудряшова Л. Д. Каким быть руководителю: психология управленческой деятельности. - СПб.: Лениздат, 2000. – 96с.

19. Кулапов М. Н., Ламскова О. М., Маусов Н. К. Персонал в инновационном цикле "наука-прооизводство": Учебное пособие. -М.: Рос. экон. акад., 1999 . – 185с.

20. Курцевич А. Кадровая работа: Баланс интересов. // Экономика и организация промышленного производства. 1999, №6, С. 15-20.

21. Ладанов И. Д. Практический менеджмент, ч. 1-3. - М.: Дело, 1999. –231 с.

22. Лебедев В.И. Психология и управление. - М.:. Агропромиздат, 2003. – 226с.

23. Мартынов С. Д. Профессионалы в управлении. - СПб.: Лениздат, 1998. – 138с.

24. Маслоу А. Мотивация и личность. // Вестник Московского университета, 1998, серия 7. – С.37.

25. Маусов Н.К., Кулапов М.Н., Журавлев П.В. Управление карьерой персонала в условиях производства(социально-экономический аспект), учебное пособие. - М.: изд-во Рос. Экон. акад., 1999. – 325с.

26. Менеджмент организации. (Под ред. проф. Румянцевой 3. П.) - М.: Хорт, 2000. – 421с.

27. Мирервин И. Внутрифирменное обучение кадров специалистов. //Экономист. 1999, №2, С. 87.

28. Михайлов Ф.Б. Управление персоналом: классические концепции и новые подходы. - Казань, 2000. – 385с.

29. Михайлушкин А. И., Немчин А. М. Развитие системы подготовки и переподготовки кадров (региональный аспект). – СПб.: Приор, 1998. – 443с.

30. Монден Я. Тойота. Методы эффективного управления (Сокр. пер. с англ.) - М.: Экономика, 2003. – 369с.

31. Обри Б. Создать европейскую модель управления. -Пробл. теории и практики управл. 2004, №3, С. 8.

32. Обэр-Крис Дж. Управление предприятием. - М.: Прогресс, 2006. – 249с.

33. Одегов ЮГю, Маусов Н.К., Кулапов М.Н. Эффективность системы управления персоналом (социально-экономический аспект). Учебное пособие. - М.: Изд-во Рос. экон. акад., 1999. – 311с.

34. Одегов ЮГ., Бычин В.Б.. Андреев К.Л. Трудовой потенциал предприятия: пути эффективного использования. - Саратов: Изд-во Сарат. ун-та, 2004. – 358с.

Додаток 1

Блок-схема факторів, що впливають на зміну продуктивності праці

Додаток 2

Класифікація витрат

Похожие работы

... оксидні руди). Однак, як показують новіші оцінки ДГП “Геопрогноз”, загальні запаси таких руд швидко вичерпуються (їх вистачить приблизно на 20 років). Марганцеворудною базою чорної металургії України є Придніпровський марганцеворудний басейн. Він склався з 3 великих районів: Нікопольського, Інгулецько-Дніпровського та Великотокмацького (зосереджує основні промислові запаси України – 1,4 млрд тонн ...

... українського народу. Україна на шляху суверенного розвитку: суспільно-політичні трансформації. Формування політичних партій. “Партія влади” та опозиція, їх вплив на громадсько-політичне життя в Україні. Соціальна політика в контексті нових реалій. Культура, освіта та наука в умовах функціонування суверенної держави. Українська церква та проблеми духовного відродження нації. Партійне життя. ...

0 комментариев