Навигация

Складання, контроль кабін і кузовів

4. Складання, контроль кабін і кузовів

Складання кузовів і кабін при ремонті автомобілів виконують у такій послідовності: до процесу їх фарбування встановлюють всі деталі і складальні одиниці, разом із кузовом підлягають фарбуванню двері, капот, оперення, кришка багажника тощо, витримуючи необхідні зазори між спряженими деталями; після нанесення лакофарбових покриттів виконується установка стелі, боковин і панелей внутрішнього оздоблення дверей, шибок, сидінь, шумо- і теплоізоляційних прокладок, ущільнювачів дверей, електроустаткування, панелі приладів, деталей системи вентиляції і обігріву салону.

Контролю підлягають: геометричні відхилення розмірів розташування груп отворів, пов'язаних між собою функціонально, використовуючи при цьому контрольно-вимірювальне обладнання; отвори кузовів і кабін, слабкі місця сполучень контролюють шаблонами формою спряженої деталі; герметичність і пилонепроникність кузова і кабіни. Перевірку герметичності зібраного кузова роблять у дощувальних установках при тиску води 2 кгс/см2 протягом 6 хв, у яких фіксують проникнення води та утворення конденсату в приладах освітлення і сигналізації. Щільність прилягання двері до її прорізу визначають шляхом натирання ущільнювачів крейдою. При закриванні двері на кузові чи кабіні має залишитися рівномірне відбиток крейди. Регулювання щільності прилягання ущільнювачів двері досягається переміщенням засувки замку.

5. Технологічний процес фарбування

Чинники, що впливають на якість фарбування

Зовнішній вигляд автомобіля багато в чому визначається станом його лакофарбового покриття. До якості фарбування пред'являються високі вимоги, незалежно від того, чи був забарвлений весь автомобіль або тільки його частина. В даний час техніка фарбування досягла високих результатів, сучасні фарби довговічніші і дешевші. Самостійне фарбування при бажанні можна виконати на цілком професійному рівні.

Склад фарби

Фарби застосовувалися з дуже давніх часів. Сучасні фарби є складними хімічними речовинами. Автомобільні фарби складаються з трьох речовин: пігменту, що пов'язує речовини і розчинника.

Пігмент

Пігмент - це речовина, яка додає колір фарбі, а також виконує деякі інші функції, наприклад, уповільнює корозію. У фарбах типу "металік" пігмент грає особливо важливу роль, про що буде розказано далі.

Речовина , що пов'язує

Ця речовина є носієм пігменту і сприяє його закріпленню на пофарбованій поверхні. Він також формує захисну глянсову плівку поверх пігменту після висихання фарби.

Розчинник

Розчинник додає фарбі текучість, відповідну цілям її застосування. Він зроблений на основі летючих з'єднань. Розчинник постійно випаровується (як під час фарбування, так і після неї), залишаючи на поверхні пігмент і речовину, що пов'язує, які і формують лакофарбове покриття. До різних видів фарби підходять різні розчинники. Фарбу потрібно розбавляти тільки відповідним розчинником і до потрібної текучості.

Хороші лакофарбові покриття кузова не тільки надають автомобілю гарний зовнішній вигляд, а й охороняє його від корозії і передчасної руйнації. Практика експлуатації автомобілів за кордоном показала, що ефективними способами боротьби з корозією кузова являється якісне фарбування і додаткова протикорозійна обробка. Виконання рекомендацій по догляду за лакофарбовими покриттями дозволить постійно підтримувати хороший зовнішній вигляд автомобіля.

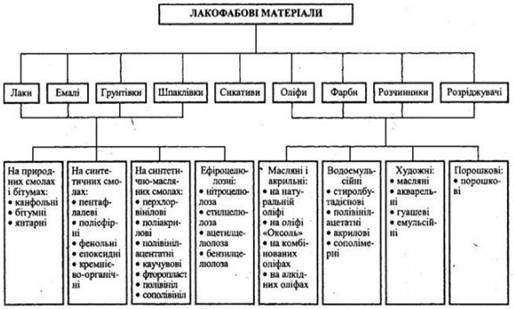

Класифікація лакофарбових матеріалів

1) Емалі

Відмітними властивостями емалей для забарвлення легкових авто є розмаїтість гарних кольорів, підвищений блиск і збереження декоративного виду при тривалій експлуатації покриттів у різних кліматичні умови. При фарбування кузовів легкових авто для зовнішніх шарів покриття на підприємствах-виробниках застосовують, переважно, синтетичні емалі. Емалі наносять пневморозпиленням в фарбувальній камері, і навіть розпиленням в електростатичному полі, пензлем. Для забарвлення кузовів автомобілів застосовують емалі марок МЛ-12, МЛ-197, МЛ-1110, МЛ-1121, МЛ-1198.

2) Грунтовки і перетворювачі іржі.

На підготовлену до фарбування поверхню спочатку наносять грунтовки. Вони є сполучним покриттям між металом із наступними шарами емалі. Вони мають підвищену властивість зчеплення. Грунтовки можна наносити розпиленням, пензлем, зануренням, електророзпиленням і електроосажденням. Товщина його становить 1,5-2 мм. Грунтовки бувають з інертними пігментами, пассивні, фосфатні і протектні. Грунтовки з інертними пігментами не взаємодіють із плівкоутворювачем і захищають поверхню від корозії і механічно перешкоджають проникненню вологи. Такими грунтовками є ГФ-021, ФЛ-ОЗК та інших. Першу використовують із ремонтного забарвлення кузова. Пассивуючі грунтовки містять хроміти металів й інші пігменти. До них відносять: ГФ-017, ГФ-031 та інших. До грунтовок цього виду належить свинцево-сурична грунтовка, яку часто використовують для захисту днища і крил. Фосфатуючі грунтовки різняться тим, що до їх склад запроваджується ще фосфорна кислота. Ці грунтовки мають хорошою адгезію стосовно чорних і кольорових металів. Найкраща товщина шару фосфатних грунтовок 1-1,2 мм. Основні компоненти таких грунтовок – плівкоутворююча основа і кислотний розріджувач. Протекторні грунтовки захищають поверхню металу завдяки запровадженню до складу пилу металу, потенціал якого нижче, ніж в заліза (цинк, наприклад). До них належать: ПС-1, ЭП-057 та інших. Грунтовки – перетворювачі іржі використовують із підготовки кородованої поверхні кузова під фарбування без видалення продуктів корозії. До них належать Э-ВА-01, Э-ВА-0112 та інших. Їх використовують за нормальної температури не нижче 15 ˚ розпиленням чи кистю в 1-2 шари.

3) Шпатлівки.

Шпатлівки служать для усунення і вирівнювання вад на пофарбованій поверхні кузова. Вони являють собою пастоподібний склад з лаку (оліфи), пігментів і наповнювача (крейди). Шпатлівки наносять шпателем (лопаткою) при заробленні великих дефектів або у вигляді рідини краскорозпилювачем з великим соплом. Для розпорошення її розводять разбавником. Шпатлівки НЦ-007, НЦ-008, НЦ-009 призначені для вирівнювання загрунтованных металевих поверхонь, і навіть для виправлення кузовів по виявляючому прошарку емалі. Шпатлівку ПФ-002 використовують із загального користування та місцевого шпаклюванння за відсутності гарячого сушіння наступних шарів покриття. Наповнення МС-006 служить для виправлення дрібних дефектів на загрунтованній поверхні. Шпаклівочну пасту готують порціями перед безпосереднім використанням. Масове співвідношення напівфабрикату шпатлівки і затверджувача має бути 100:3,2. Термін придатності шпатлівки становить 1 рік.

4) Розчинники, розріджувачі і змивачі.

Їх застосовують для того, щоб лакофарбові матеріали мали необхідну робочу в'язкість. Вони являють собою однокомпонентні органічні леткі і безколірні рідини чи його суміші у різному поєднанні компонентів. Змивачі використовують для зняття лакофарбового покриттів. Вони являють собою суміші різних розчинників, при впливі яких покриття розбухає, спучується і відстає від металу. Найбільшого поширення набули змивачі з компонентами органічних розчинників. Промисловістю випускаються змивачі марок СД, АФТ-1, СП-6, СП-7, СПС-1, СПС-2, СНБ-9, «Змиття старої фарби», «Автозмивання старої фарби» та інших.

5) Матеріали для шліфування і полірування.

Шліфувальні шкурки зазвичай застосовують при згладжуванні нерівностей на поверхні кузова. Щоб дізнатися, навіщо призначена шліфувальна шкурка, яку зернистість має шліфувальний матеріал і чи можна користуватися нею для мокрого чи сухого шліфування, треба зазначити позначення шліфувальних шкурок, яке наноситься на неробочому боці. Приклад позначення шліфувальної шкурки 1820х20 У2Г 63С М63 СА ГОСТ 13344-79. Цей запис означає, що це водостійка шкурка на тканинній основі (ГОСТ 13344-79), з мікрошліфувального порошку, варта шліфування шпатлівок, грунтівок, пластмас, емалей, в рулоні шириною 1820 мм, довжиною 20 м, на тканини –сарже (У2Г), з карбіду кремнію (63 З), з шлифовального матеріалу з розмірами зерен трохи більше 63 мкм (М 63), закріпленого синтетичної смолою (З), з кількістю дефектів на робочої поверхні трохи більше 0,5 % (А). Шліфувальна паста ВАЗ-1 служить для шліфування ушкоджених і виправлених покриттів, забарвлених емалями. Це речовина глинозему в суміші мінерального і рослинного масел, скипидару, гасу, поверхнево-активних речовин та води. Наносять пасту на фланель і шліфують вручну чи на шліфувальній машинці. Полірувальні пасти за складом є суміш тонкодисперсних абразивів, поверхнево-активних речовин, розчинників, мінеральних масел, воску та води. Абразив потрібен для полірування, віск – заповнення і згладжування мікротріщин і пор покриття. Розчинники допомагають видалити жирові плями та інші забруднення. Полірувальна вода слугує для остаточної обробки нітроемалевих покриттів кузова й підтримки їх блиску при експлуатації автомобілів.

Термін служби відновленого лакофарбового покриття залежить від якості всіх робіт процесу фарбування. Під час підготовки поверхні автомобіля до фарбування дуже важливо старанно виконати рихтовочні роботи з металу, зварювання, пайку і зачистку, тобто надати поверхні кузова правильну геометричну форму. Якісне виконання рихтовочних робіт спрощує забарвлення і підвищує довговічність відновленого лакофарбового покриття. Для проведення повного обсягу робіт з фарбування кузова виконують такі операції: готують автомобіль до фарбування; готують поверхню кузова до фарбування; готують лакофарбові матеріали; грунтують, шпаклюють, шліфують зовнішні поверхні кузова, наносять перший шар емалі, локально шпаклюют і шліфують; наносять кілька шарів емалі; сушать покриття; шліфують і полірують; контролюють якість забарвлення; наносять противокорозійні мастики.

1) Підготовка автомобіля до фарбування і придбання необхідних матеріалів.

Перш ніж розпочати фарбування слід придбати матеріали й устаткування. Близько 90 % трудових витрат становить на підготовку праці та лише 10 % на забарвлення і сушіння. Перш ніж розпочати відновлення покриття, автомобіль старанно миють. Потім, у разі потреби, проводять часткову розборку: знімають декоративні деталі з гальванічним покриттям, гумові прокладки тощо. Якщо кузов перефарбовують повністю, а сушіння виконують за підвищеної температурі в печі, то знімають колеса, скло, оббивку тощо.

2) Підготовка поверхні кузова до фарбування.

Підготовка поверхні кузова передбачає виконання таких робіт: видалення старого покриття і продуктів корозії, знежирення, фосфатування, захист поверхонь, що підлягають фарбуванню та інші роботи. Видалення старого покриття треба здійснювати у випадках, коли кузов або його частини раніше неодноразово перекрашувались чи були пофарбовані нітроемаллю, і навіть за наявності чималих корозійних ушкоджень, вздування покриття, відколів і подряпин тощо. Для зняття старої фарби використовують механічний і хімічний способи. При механічному очищенні застосовують ручний чи механізований інструмент: металеві щітки, шкребки, абразивеі чи карборудні каміння, шкурки тощо. Механічний спосіб найпростіший, але він трудомісткий і незручний при очищенні важкодоступних місць. І тут перед механічним видаленням використовують хімічний – різні змиваючі речовини. Після повного видалення старого покриття металеву поверхню кузова протирають ганчіркою, змоченою уайт-спиртом, зі зняттям залишків змиваючої речовини і розм'якшеної старої фарби. Потім поверхню промивають водою, обдувають стиснутим повітрям і сушать у природних умовах. Невеликі кородовані ділянки поверхні кузова зачищають до металу шліфувальною машинкою (можна вручну). Видалення продуктів корозії із поверхні здійснюють механічним і хімічним способами. При механічному способі використовують різні механізований інструмент і метал очищається вручну сталевими щітками чи наждачним шкуркою. Для полегшення роботи проводять «мокре» очищення (тобто з допомогою уайт-спирту, гасу). Для видалення оксидів металів із поверхні кузова хімічним способом зазвичай використовують розчини кислот і кислих солей. Перед травлением поверхню кузова знежирюють. Найбільшого поширення набв серед складів видалення іржі «Автоочищувач іржі Омега-1». Знежирення застосовують для видалення слідів мастильних матеріалів і жирових забруднень. І тому використовують водні лужні розчини і органічні розчинники. Для знежирення використовують уайт-спирт чи очищений бензин. Фосфатування здійснює підвищення протикорозійних властивостей кузова шляхом видалення з його поверхні шару нерозчинних у питній воді фосфорно-кислих сполук. Захист поверхонь, що підлягали фарбування, виконують при частковому фарбуванні кузова. Деталі, які можна зняти, краще фарбувати окремо. Якщо ж форбування здійснюють не знімаючи частин, то поруч розташовані поверхні закривають з допомогою картону, паперу чи покривають шаром вазеліну чи захисної пасти.

3) Приготування лакофарбових матеріалів.

Підбір кольорів залежить від отримання необхідного колірного відтінку емалі шляхом змішання основних кольорів однопігментних емалей у певній масової пропорції. При фарбування окремих частин кузова виникла потреба добору кольорів емалі максимально наближеного за яскравістю, насиченості до основного кольору. При доборі кольорів необхідно брати до уваги такі чинники: після нього можливо зміна відтінку емалі убік потемніння; лакофарбові покриття піддаються старінню, тобто їхній колір змінюється під впливом довкілля; після змішування основних компонентів суміш вимагає ретельного перемішування; колір емалі підбирається за природного денного освітленні (без яскравого сонячного світла); ємності з емалями треба берегти щільно закритими, оскільки випаровування розчинника впливає на відтінки. Розведення емалі до робочої в'язкості здійснюють безпосередньо перед нанесенням на форбувальні поверхні, бо при зберіганні емалей частина пігменту випадає в осад, а на поверхні утворюється плівка. Загустівші емалі розбавляють розчинником до потрібної консистенції.

4) Способи нанесення лакофарбових матеріалів.

Для нанесення грунтів і емалей на автомобіль застосовують повітряний (пневматичний) і безповітряний (розпорошення в електричному полі) способи фарбування і фарбування пензлями. Повітряний, розпорошення відбувається внаслідок перетворення лакофарбового матеріалу з допомогою стиснутого повітря на тонку дисперсную масу, яку наносять на фарбувальну поверхню як дрібних крапель, які зливаючись одна з одною, утворюють покриття. Найбільше застосування мають ручні фарборозпилювачі. Для отримання високоякісних покриттів необхідно правильно вибрати потрібну модель розпилювача і режим його роботи. Для фарбування кузова вибирають, зазвичай, круглу форму розпилювача. Після закінчення роботи фарборозпилювач рекомендується старанно очистити від фарби. Працюючи з ручним фарборозпилювачем необхідно дотримуватися таких правила: при фарбування не можна робити хвилеподібних і петлеподібних рухів; розпилювач тримають перпендикулярно поверхні; швидкість пересування мусить бути рівномірною та складати 14…18 м/хм; відстань від розпилювача до поверхні має бути 250…350 мм. Безповітряний розпорошення – лакофарбовий матеріал подається насосом до сопла фарборозпилювача під високим тиском зі швидкістю, коли потік рідини дробиться на дрібні частки. У порівняні з пневматичним розпиленням спосіб безповітряного розпорошення має низку переваг: втрати фарби знижуються на 10-15 %; час забарвлення скорочується внаслідок нанесення меншої кількості шарів. До вад відносяться: необхідність застосування матеріалу більш дрібного порошку; нижча якість покриття. Електрофарбування розпиленням полягає в фізичному явищі перенесення заряджених частинок лакофарбового матеріалу до фарбувальної поверхні в електричному полі високої напруги. Електричне поле створюють між кузовом і фарборозпилювачем, у якому створено високий електричний потенціал. Частинки фарби, одержуючи негативний заряд, притягуються до позитивно зарядженому кузову і глушаться рівномірним шаром. Забарвлення пензлем застосовується при локальному відновленні покриття кузова та не устаткування пневматичного розпорошення матеріалів. З іншого боку, пензлями фарбують окремі внутрішні поверхні, двигун, шасі, грунтуют внутрішню поверхню крил, днище знизу, деталі вузли. Перевагами забарвлення пензлем є: простота і універсальність; невеличкий витрата матеріалів; відсутність необхідності складного й спеціального устаткування. До вад ставляться: низька продуктивність і велика трудомісткість тощо.

5) Усунення вм'ятин.

Шпаклювання здійснюють для вирівнювання окремих дефектів фарбувальної поверхні кузова, які вдається усунути рихтовкой металу. З використанням шпатлівок необхідно керуватися двома правилами. По-перше, всі шпатлівки можна наносити лише на загрунтовану чи забарвлену поверхню. По-друге, товщина шару мусить бути мінімальною. При вирівнюванні поверхні шпатлівку спочатку слід наносити на найбільш поглиблені місця. Після просушування зашпакльовані дільниці мають опрацювати шкуркою у разі необхідності має бути проведене друге шпаклювання поверхні. Вирівнювання лицьових поверхонь кузова з допомогою пластмаси ТПФ-37 застосовують на великих обсягах робіт і виробляють шляхом її нанесення на металеву основу. Перед нанесенням пластмаси поверхня металу нагрівається полум'ям пальники до появи золотаво-жовтого кольору, відповідного температурі 200…220 ˚З. Після підігріву металу наноситься шар пластмаси (товщина трохи більше 0,5 мм). Пластмасовий шар ущільнюється металевим котком чи лопаткою.

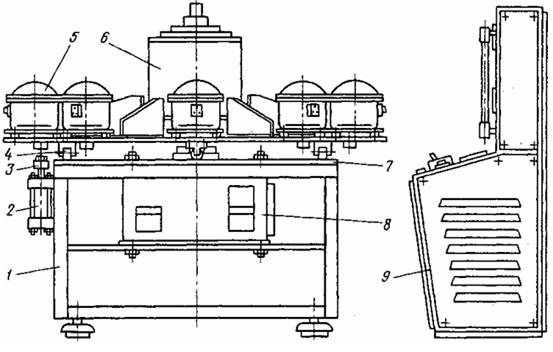

6) Сушіння лакофарбових покриттів.

Розрізняють три стадії засихання лакофарбового покриття: висихання, коли на поверхні утворюється поверхнева плівка; практичне висихання, коли плівка втрачає липкість; повне висихання. Режим сушіння (температура, тривалість) надає великий вплив на якість покриттів. З підвищенням температури, процеси полімеризації і окислення протікають значно швидше, що сприяє збільшенню адгезії, твердості, міці й зменшенню водовсмоктуванні. Нанесені на поверхню матеріали сушать при кімнатній температурі 18…23 ˚З (природна сушіння) або за підвищеної температури 60…175 ˚З (штучна сушіння). Перша (тривалість від 2 до 48 годин) має здійснюватися на добре опалюваних і вентильованих приміщеннях за відсутності пилу, кіптяви і вологи. Вона застосовується для кузовів, забарвлених швидкозасихаючим нітроцелюлозними і перхлорвіниловими емалями. Штучне сушіння отримало найбільшого поширення. Час сушіння залежить від товщини металевого аркуша, кольору покриття і відстані джерела випромінювання. Якщо застосовують гаряче сушіння, то тривалість процесу сильно скорочується. Сушіння емалей каталізаторами отвердіння застосовується у разі її відсутності сушильних камер. Наприклад, для меламиноалкідних емалей такими каталізаторами є: малеіновий ангідрид, контакт Петрова, паратолуолсульфокислота, дибутилфосфорна, сульфосиліцилова кислоти тощо. Усі покриття холодного сушіння після їх засихання на початок експлуатації треба витримати щонайменше 7 діб, наскільки можна сонцем. Це підвищить їхню якість.

7) Облицювання поверхні кузова.

Шліфування призначено для згладжування шорсткостей, що залишилися після нанесення шпатлівки . Воно застосовується також для створення кращого зчеплення між щарами покриття. Шліфуванню піддають лише цілком висохлі шари покриття. Роботи можуть відбуватися вручну чи з допомогою шліфувальної машинки. Правильно відшліфована поверхня мусить бути цілком гладкою без великих рисок. При мокрому шліфуванні поверхню змочують водою чи якимось інертним розчинником. Шлифувальну шкурку теж змочують. Полірування здійснюють полірувальними пастами. Полірування виконують вручну чи механізованим способом. Вручну полірують фланелевим тампоном рівномірними зворотньопоступальними рухами. Для механізації полірування застосовують електричне свердло. Потрібно стежити, щоб поверхня при поліруванні не нагрівалася вище 40 ˚ Полировочну воду застосовують для догляду за лакофрабовими покриттями, які у стані.

8) Контроль якості фарбування кузова.

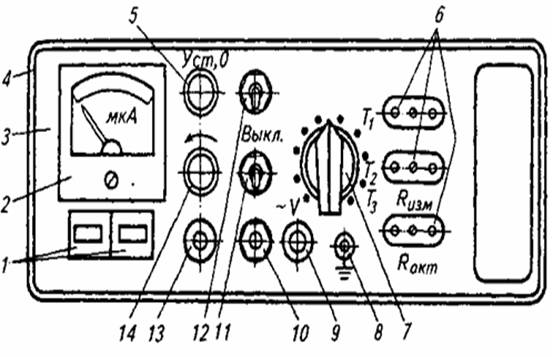

Контроль якості забарвлення здійснюють зовнішнім оглядом, вимірами товщини заданого шару плівки і адгезії підготовленої поверхні. З іншого боку, якість процесу сушіння покриття визначають ступенем засихання лакофарбових матеріалів. Зовнішнім оглядом виявляють наявність блиску, пористості, рисок та інших. Ступінь засихання перевіряють відбитком пальця.

Технологія фарбування

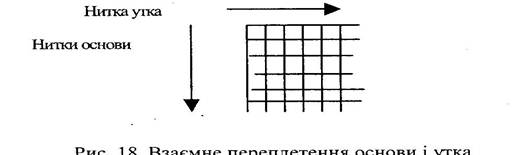

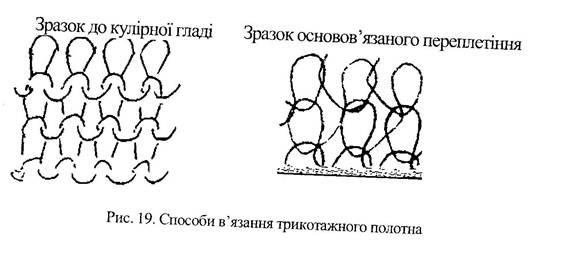

Для здобуття якісного захсного декоративного покриття відремонтованого автомобіля необхідно вибрати схему технологічного процесу фарбування. Найменування і склад зовнішньої емалі при ремонтному фарбуванні визначається системою його фарбування на заводі-виробнику і, зазвичай, за хімічним складом повинно бути однорідні. Грунти і шпатлівки підбирають залежно вибраного покривного складу емалі. Фарбування всього кузова передбачає зняття старого лакофарбового покриття до металу із площі понад 50 відсотків % фарбувальної поверхні, незалежно від кількості раніше нанесених грунтівок і шпатлівок, добору кольору, фарбування і сушіння. Автомобіль надходить на фарбування в розібраному вигляді. Фарбування виконують у наступній послідовності: встановлюють кузов для підготовки до фарбування; обмивають кузов водою з допомогою трикотажного полотна; знімають шпателем старе покриття з дефектних ділянок; виконують мокре шліфування (наприклад, машинкою типу ОМП-3), в важкодоступних місцях шліфують вручну; промивають кузов водою, обдувають стиснутим повітрям, сушать у природних умовах; обезжирюють (ганчірочками, змоченими уайт-спиртом) наносять пензлем типу КФК-6 герметизуючу мастику (типу Д-4А) на зварні шви і стики у місцях сполуки замінених деталей з кузовом; ізолюють папером поверхні, які підлягають фарбуванню; встановлюють кузов в фарбувальну камеру; обезжирюють все фарбувальні поверхні; грунтуют ділянки, зачищені до металу (ГФ-073, ВЛ-02, ВЛ-08) з допомогою фарборозпилювача (типу КРУ-1 чи СО-71); витримують нанесене покриття в камері протягом 5…7 хвилин; наносять пневморозпилювачем 2 шари епоксидної грунтовки ЭФ-083; встановлюють кузов в сушильну камеру; сушать покриття за нормальної температури 90 ˚С протягом 1 години; охолоджують кузов у природних умовах; знімають захист з ізольованих поверхонь кузова; проводять мокре шліфування загрунтованної поверхні вручну шліфувальною шкуркою чи машинкою; миють кузов водою, обдувають стиснутим повітрям і сушать у природних умовах; шпаклюют виявлені після грунту дефектні ділянки, потім сушать протягом 0,5 год; проводять мокре шліфування; миють кузов і обдувають стиснутим повітрям; ізолюють поверхні, які підлягають фарбування; встановлюють кузов в фарбувальну камеру; знежирюють фарбувальні поверхні; грунтуют ділянки, зачищені після шпаклювання до металу; витримують в камері 5…7 хвилин; наносять 2 шари емалі з проміжної витримкою 7…10 хвилин на внутрішні поверхні кузова (двері, торці та внутрішні поверхні дверей тощо. буд.) наносять 3 шари емалі з проміжної витримкою 7…10 хвилин на зовнішні поверхні кузова; встановлюють кузов в сушильную камеру і сушать за нормальної температури 90 ˚З протягом 1 год; охолоджують у природних умовах; фарбують пензлем (типу КФ-25) в чорний колір сумішшю емалі і грунту на співвідношенні 40:60 деталі: щитки, стійки радіатора, рамки дверей тощо; фарбують пороги (за необхідності); сушать у природних умовах. Усунення ушкоджень покриття автомобіля починають зі шліфування пошкодженої ділянки дрібнозернистою шкуркою. Якщо покриття пошкоджено до металу, то знімають і грунтівку. Потім ділянку миють водою, обдувають повітрям, знежирюють і сушать. Після цього виготовляють трафарет. Якщо покриття прошліфовано до металу, то наносять грунтівку і далі сушать протягом доби (за нормальної температури 18…22 ˚З). Коли операція шпаклювання неминуча, шар шпатлівки наносять мінімальної товщини. Потім шар шпатлівки шліфують, промивають водою, сушать, знежирюють і наносять перший шар емалі. Для виправлення дефектів зазвичай використовують нитроэмаль. Дрібні ушкодження фарби на крайках панелі кузова виправляють нанесенням 2…3 шарів нітроемали пензлем з проміжним сушінням 30…40 хвилин. Дрібні подряпини усувають нанесенням тонкого шару емалі з фарборозпилювача без попереднього шліфування. Фарбування знімних деталей кузова, дисків виконують, попередньо вимивши колесо від бруду. Кородовані ділянки зачищають до металу шліфувальною шкуркою, колесо обдувають стиснутим повітрям і сушать у природних умовах. Проводять знежирення. Потім наносять емаль відповідного кольору (НЦ-11) пневморозпиленням і сушать протягом десяти хвилин поверхню диска у природничих умовах. Забарвлення номерних знаків проводять, попередньо зачистивши його з обох сторін шліфувальною шкуркою 63С8Н, після чого видаляють стиснутим повітрям залишки пилу й знежирюють. Наносять емаль білого кольору та сушать у природних умовах. Пензлем (КФК-6) наносять емаль чорного кольору на цифри та букви номерного знака. Забарвлену поверхню сушать за нормальної температури 18…22 ˚З

ремонт автомобіль кабіна фарбування

Висновок

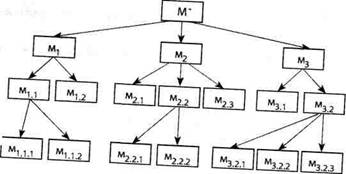

Технологічні процеси ремонту різних агрегатів, вузлів і деталей, як цілеспрямована дія на зміну і подальше визначення стану предмету ремонту, різняться між собою рядом певних особливостей у послідовності і номенклатурі спеціальних робіт по ремонту. Це залежить від конструктивних особливостей предметів ремонту, характеру пошкоджень та способів їх усунення. Однак є загальна схема послідовності певних операцій, якої доцільно дотримуватись при ремонті. Так, наприклад, технологічний процес ремонту рам та кабін відрізняються по виконанню робіт, однак загальна послідовність основних операцій, таких як миття, дефектування, розбирання тощо, залишається однаковою для обох.

Щодо технологічного процесу фарбування, то він однаковий для різних предметів ремонту, тільки відрізняється способами фарбування, обладнанням, видом лакофарбових покриттів, кольором тощо.

Усі технологічні процеси повинні правильно організовуватись, так як від цього залежить правильність й в кінцевому результаті якість ремонту, яка забезпечуватиме надійну експлуатацію автомобіля.

Список використаної літератури

1. Автомобили. Руководство по ремонту, эксплуатации и техническому обслуживанию: М.: Третий Рим, 2002. – 185с.

2. Бабушко С.М. Ремонт тракторов и автомобилей. – К.: Висшая школа. 1982. – 344с.

3. Кисликов В.Ф., Лущик В.В. Будова і експлуатація автомобілів: Підручник. – К.: Либідь, 2002. – 400с.

4. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Висшая школа, 1989. – 350с.

5. Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.

6. «Технология неметалических покритий» А.Я. Дрешберг. 1957г.

Похожие работы

... цеха. Результати всіх цих розрахунків приведені у таблиці 4.1. Таблиця 4.1 – Основні техніко - економічні показники вагоноскладального цеха Найменування показників Одиниці виміру Значення показників Фактична програма ремонту вагонів 5567 Число поточно - конвеєрних ліній 3 Фронт роботи поточно - конвеєрної лінії 6 Фронт роботи цеху 18 Виробнича площа цеху ...

... в КР, а пробіг до капітального ремонту приймаємо як міжремонтний цикл. 2.1.1 Прийняті коефіцієнти коректування нормативів Періодичність і трудомісткість технічного обслуговування і поточного ремонту рухомого складу корегуємо згідно ВНТП – СГіП – 46.16.96 з допомогою коефіцієнтів в залежності від таких умов: категорії умов експлуатації – к1; модифікації рухомого складу та організації його ...

... -вимірювальна система таких підприємств представляють собою технічний комплекс, на якому послідовно виконують всі необхідні ремонтні роботи. Інструмент та устаткування спеціалізованої майстерні з ремонту холодильників можна розділити на декілька великих груп: 1) ручний інструмент загального призначення; 2) інструмент з електричним приводом; 3) паяльне обладнання; 4) спецінструмент; ...

... . Варять не більше 20 хв. М'ясний порошок — однорідна маса, отримана подрібненням сухого м'яса, колір світло-коричневий. Варять не більше 5 хв. Волога в порошку не більше 10%, упаковка герметична. ЛЕКЦІЯ ПО ТОВАРОЗНАВСТВУ РИБИ 1.Характеристика сімейств риб Промислові риби класифікують по декількох ознаках. По способу і місцю життя риби ділять на морських, прісноводих, напівпрохідні і прох ...

0 комментариев