Навигация

Причины и методы предотвращения фактической естественной убыли мяса и мясопродуктов при холодильной обработки

4. Причины и методы предотвращения фактической естественной убыли мяса и мясопродуктов при холодильной обработки

Термическая обработка мяса на холодильниках является одним из важнейших процессов на мясокомбинатах, основное назначение которого - способствовать сохранению качества в течение продолжительного времени. При этом решающее значение имеет применение таких режимов термической обработки, которые сводили бы к минимуму потери этого ценного сырья. Потери мяса в процессе холодильной обработки еще достаточно велики.. Так, при охлаждении парного мяса до 4-0 °С в камерах холодильника в течение 16 ч потери достигают 1,4-1,89 % (в зависимости от упитанности говядины), субпродуктов 1,44 % первоначальной массы; при замораживании говядины - от 1,58 до 2,1 % массы парной туши. Существенны потери мясного сырья при хранении и транспортировании. Анализ показывает, что из обшей величины потерь на холодильную обработку мяса приходится 89 %, в том числе 65 % на охлаждение и 24 % на замораживание, при хранении - 4,при транспортировании - 7 %.

Уровень потерь мяса зависит от продолжительности хранения и этажносги холодильников (при одноэтажном холодильнике они выше, чем при многоэтажном). В общем потери составляют в среднем около 2 % общего объема производства мяса и резко увеличиваются при его транспортировании на холодильники различных ведомств, перерабатывающие предприятия и в торговую сеть [10].

Величина потерь при обработке и хранении мясопродуктов связана с тепловлажностными режимами холодильных камер. Повышение температуры хранения мяса и мясных продуктов на 1°С вызывает увеличение усушки на 0,03%. При термической обработке повышение температуры влияет на продолжительность замораживания и потери.

Потери мясного сырья можно значительно сократить за счет более широкого внедрения прогрессивных способов охлаждения и замораживания, совершенствования условий хранения, применения паровлагонепроницаемых упаковок при производстве и хранении охлажденного и замороженного мяса, субпродуктов, перевода камер для неупакованного замороженного мяса на более низкие температуры в пределах -25…30°С или их экранирование, разработки новой технологии и оборудования, разделки парного мяса на полуфабрикаты с упаковыванием их в полимерные пленки, применения аппаратных способов охлаждения и замораживания, хранения и транспортирования с использованием азотной системы охлаждения.

Повышение интенсивности охлаждения при прочих равных условиях способствует сокращению потерь мяса. Так, при медленном охлаждении от 16 до 24 ч потери в результате усушки говядины составляют от 1,6 до 2,1 % (в зависимости от ее упитанности), а при обработке до 16 ч - 1,4-1,89 %. Процесс охлаждения можно интенсифицировать, увеличивая перепад температуры продукта и среды, а также скорость ее движения. В практике предприятий намечается для охлаждения мяса использовать воздух температурой значительно более низкой по сравнению с криоскопической точкой. Воздействие этих температур ограничено и для предотвращения льдообразования производится в начале охлаждения мяса. После достижения на поверхности мяса криоскопической температуры последующее доохлаждение осуществляется при температуре, близкой к криоскопической. Повышение интенсивности процесса достигается за счет увеличения скорости движения воздуха с 0,1 до 2,0 м/с и понижения его температуры с 2 до -3 °С.

Двухстадийное охлаждение в зависимости от интенсивности проводят на первом этапе при температурах от -4 до -15°С при скорости движения воздуха 1-2 м/с. В период доохлаждения температура воздуха составляет -1...1,5°С, скорость движения воздуха 0,1-0,2 м/с.

Продолжительность первой стадии охлаждения рекомендуется ограничить 2 ч и на доохлаждение отправлять говяжьи полутуши температурой в толще бедра около 20 °С. Первый этап двухстадийного охлаждения можно проводить на конвейерных линиях туннельного типа, работающих синхронно с конвейерами цеха убоя скота и разделки туш, или осуществлять в камерах с помощью направленного воздействия охлажденного воздуха методом воздушного душирования, разработайного ВНИКИМПом. Туши доохлаждают в камерах хранения. Использование двухстадийного способа охлаждения мясных туш позволяет сократить усушку мяса на 20—30 %.

Для снижения потерь важное значение имеет внедрение в производство эффективного метода однофазного замораживания парного мяса.

По сравнении процессов замораживания охлажденного и парного мяса установлено, что охлаждение протекает в принципиально различных условиях тепло- и массообмена. При обычном охлаждении окончание процесса наступает тогда, когда значения температур в толще бедренной части туши и на ее поверхности уравниваются и приближаются к температуре воздуха в камере, равной или больше 0°С. При замораживании парного мяса охлаждение при обычном понимании этого процесса, когда влага находится в жидком агрегатном состоянии, фактически заканчивается в тот момент, когда на его поверхности появляется первый пограничный слой твердой фазы, т. е. происходит начало замораживания поверхности туши. При этом температура в толще бедренной части остается еще достаточно высокой - около 10ºС.

Потери мяса при охлаждении зависят главным образом от агрегатного состояния воды на поверхности туши — жидкого или твердого в виде льда. Это вызвано тем, что жидкость с поверхности испаряется значительно интенсивнее, чем при сублимации [10].

Для снижения потерь массы необходимо интенсифицировать процесс замораживания, резко сократив продолжительность достижения криоскопической температуры в мясе и в первую очередь на его поверхности.

Существенные преимущества замораживания парного мяса по сравнению с охлажденным заключаются в том, что в среднем на 40% ускоряется процесс холодильной обработки, на 30—40% снижаются потери, повышается качество мяса, сокращаются транспортные работы, до 50% повышается производительность труда и уменьшается потребность в производственных площадях. Учитывая эти положительные факторы, позволяющие на тех же холодильных площадях предприятия значительно увеличить пропускную способность и тем самым увеличить мощность по заморозке мяса и субпродуктов, мощности по проведению процесса термической обработки таким методом предполагается в ближайшие годы довести до 60 % имеющихся в мясной промышленности.

Повсеместный переход на замораживание парного мяса вместо охлажденного позволит дополнительно снизить его потери на десятки тысяч тонн в год.

Вместе с тем следует отметить, что даже при использовании такого прогрессивного метода, каким является однофазное замораживание, потери мяса при усушке выше, чем при проведении процесса его охлаждения и последующей реализации в охлажденном виде (таблица 4).

Таким образом, с точки зрения сокращения потерь целесообразнее реализовать мясо в охлажденном виде, чем отпускать мороженое мясо, что позволит увеличить ресурсы этого ценного продукта для снабжения населения.

Наиболее эффективным методом снижения потерь мяса и мясных продуктов при термической обработке является внедрение технологии, предусматривающей выработку замороженных мясокостных и бескостных блоков. Применение данной технологии наряду со снижением потерь позволяет значительно сократить трудоемкость за счет механизации погрузочно-разгрузочных и транспортно-складских работ, повысить степень использования холодильных емкостей, охлаждаемых транспортных средств в результате большей плотности укладки грузов по сравнению с холодильной обработкой и транспортированием мяса в тушах, полутушах и четвертинах [10].

В этой связи заслуживает внимания применение морозильных аппаратов для интенсификации процесса замораживания бескостного мяса и мякотных субпродуктов в блоках в упакованном виде. Эффективным является применение роторных морозильных аппаратов. Ротор в этих аппаратах состоит из радиально расположенных секций, которые крепят на валу. Пустотелый вал ротора используют для подачи хладагента в морозильные плиты. Загрузка и выгрузка продуктов механизированы. Перед размещением в секции бескостное мясо и субпродукты укладывают в мешки из полимерного материала. Таким образом, замораживают продукцию в упакованном виде, что способствует сокращению усушки. Наряду с этим использование роторных морозильных ап-паратов позволяет в 1,5-2 раза по сравнению с воздушными морозильными камерами сократить продолжительность замораживания, осуществлять непрерывную обработку, автоматическое регулирование режимов работы, механизировать загрузку и выгрузку. Несомненным преимуществом таких аппаратов является снижение энергозатрат на 30—40% по сравнению с воздушными морозильными камерами.

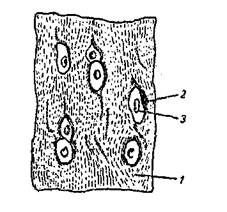

В роторном морозильном аппарате блок-форма представляет собой пустотелые, шарнирно закрепленные на валу ротора плиты, в которых циркулирует хладагент. В рабочем положении блок-формы образуют гнезда прямоугольной формы (рис.8). Во время загрузки и выгрузки они раскрываются и гнезда принимают пирамидальную форму. Хладагент циркулирует через полости плит блок-форм, поступая в них через отверстия, имеющиеся у вала ротора [10].

Сырье, подлежащее заморозке, конвейером подается в бункера дозатора, откуда перегружается в кассеты, смонтированные на раме загрузочного устройства. Под воздействием гидравлического привода рама загрузочного устройства вталкивает кассеты с сырьем в приоткрытые морозильные блок-формы ротора.

Рама с порожними кассетами возвращается в исходное положение, а сырье, удерживаемое в это время особыми поршнями, остается в блок-формах. Плиты блок-форм сжимаются, спрессовывают сырье в блоки, и начинается его замораживание. При окончании загрузки одного ряда блок-форм ротор поворачивается особым гидроустройством на величину, необходимую для установки под загрузку следующего ряда блок-форм, и т. д. Одновременно к месту разгрузки подходит ряд блок-форм с уже замороженным сырьем. Специальный клиновой механизм раскрывает половинки блок-форм, и замороженные блоки выпадают из них.

В нашей стране наиболее распространено производство блоков из жилованного мяса. При этом значительный интерес с точки зрения сокращения потерь представляет поставка бескостных блоков жилованного мяса в охлажденном виде. Вместе с тем остается нерешенным вопрос о потерях, имеющих место в результате усушки мяса в процессе охлаждения туш от 35 до 0-4°С. Наиболее эффективным в этом отношении являются разделка и обвалка парного мяса, упаковывание его под вакуумом в пакеты из полимерных материалов и размещение в короба из гофрированного картона, а затем термическая обработка коробов с мясом путем охлаждения или замораживания. Аналогичный положительный результат достигается при обработке таким образом парного мяса в виде мясокостных отрубов.

Представляет интерес опыт фирмы «Iowa Beefprocess» (США), являющейся ведущей в мире по убою крупного рогатого скота и переработке говядины. С 1980 г. фирма еженедельно перерабатывает для производства охлажденных бескостных и мясокостных отрубов более 100 тыс. голов крупного рогатого скота. Для этой цели отбирают полновесный скот высокого качества, средняя масса туши составляет 294 кг. Получаемые отрубы упаковывают в пленку, а затем в картонные короба. Благодаря такому производству мяса фирма получает дополнительную прибыль в сумме 60,8 дол. за каждую разделанную тушу. Прибыль достигается в результате снижения потерь мяса при производстве отрубов, сокращения его усушки при хранении на холодильниках, при транспортировании и торговле, а также благодаря снижению погрузочно-разгрузочных операций. Наряду с этим сокращается потребность в холодильных емкостях для хранения мяса. Срок хранения говяжьих отрубов в охлажденном состоянии составляет 21-28 сут. В целях сокращения потерь при технологической обработке на предприятиях фирмы поддерживают температурные и влажностные режимы под строгим контролем со стороны инспекторов предприятия и инспекции министерства сельского хозяйства США.

С учетом этого опыта необходимо принять меры по исключению или сокращению до минимума потерь холода в цехах мясоперерабатывающих предприятий и мясокомбинатов, а также на холодильниках. Одним из методов устранения таких недостатков является применение таких эффективных изоляционных материалов, как многослойные клеевые конструкции из полистирола ПСБ-С с фольгозольным покрытием, монтируемые на наружной поверхности ограждений холодильников, а также материала «Рипор». Высокая эффективность предлагаемых решений подтверждена практической проверкой их использования на ряде предприятий мясной промышленности. Применение их в 2-2,5 раза сокращает сроки реконструкции холодильников и снижает стоимость этих работ на 40-45%, в 2 раза сокращает расход электроэнергии и уменьшает количество применяемого оборудования.

Этому же способствуют переход на воздухоохладители вместо пристенных батарей, широкое использование аппаратных методов термической обработки мяса и субпродуктов взамен камерных, что улучшает распределение холода н сокращает продолжительность замораживания.

Наряду с интенсификацией процессов охлаждения и замораживания мяса одним из эффективных методов увеличения сроков хранения и сокращения потерь его массы при холодильной обработке является применение защитных пленкообразующих составов.

Ассортимент веществ, используемых в качестве пленкообразующих составов для приготовления покрытий, широк: альгин, коллаген, желатин, парафин, целлюлоза, казеин, многоатомные спирты и жирные кислоты, моноглицериды и их производные. Наиболее перспективным направлением для сохранения качества и сокращения потерь массы мяса и мясных продуктов является применение композиции пищевых покрытий, получаемых на основе моноглицеридов и ацетилированных моноглицеридов пищевых жиров, поскольку эти соединения обладают бактерицидными свойствами и являются антиокислителями.

Пищевые покрытия применяют в зарубежных странах. В США разработано новое пищевое покрытие «Дермутекс», представляющее собой маслянистую жидкость, состоящую из дистиллированного и полностью ацетилированного моноглицерида, получаемого из растительного масла. Использование этого покрытия в сочетании с упаковкой отрубов в пленку "Крайовак" дает такие преимущества, как сохранение качества в течение длительного срока хранения: для говядины до 50 суток, свинины до 14 суток, баранины до 70 суток с одновременным сокращением усушки мяса.

Работы, проведенные на Фрунзенском и Токмакском мясокомбинатах, где в качестве пищевого покрытия использовали композицию на основе моноглицеридов, показали, что усушка сокращается в среднем на 30%, а срок хранения мяса увеличивается в 2 раза. При этом установлено торможение окислительных процессов жира и развитие микроорганизмов.

Наряду с этим было установлено, что проведение глицеролиза жиров в условиях мясокомбинатов из-за трудоемкости, энергоемкости и неудовлетворительных условий по безопасности в связи с использованием диоксида углерода нецелесообразно. Положение еще больше усугубляется нарушением требований промсанитарии при проведении ацетилирования глицеридов вследствие использования уксусного ангидрида и его сброса в канализацию. Одновременно было выявлено, что при таком методе обработки увеличивается микробиологическая обсемененность и уменьшается концентрация пищевого покрытия в процессе эксплуатации установки, пищевое покрытие стекает с поверхности полутуш после их выхода из камеры распыления.

С учетом отмеченных недостатков проведены исследования по разработке пищевого покрытия на основе серийно выпускаемых моноглицеридов с включением эмульгатора. Такое покрытие состоит из 5% (в пересчете на сухое вещество) указанной композиции и 95% воды. Другим видом является покрытие, включающее серийно выпускаемые моноглицериды и ацетилированные моноглицериды с добавлением крахмала. Уровень воды в таком покрытии составляет 86% [10].

ВНИКТИхолодпромом разработана технология и создана установка для приготовления и нанесения пищевого покрытия на мясо, которая состоит из участка приготовления эмульсии пищевого покрытия, включающего две пастеризационные ванны Г6-ОПА-600, два насоса, емкость для дезинфицирующего раствора, и установки Я10-ФНМ нанесения пищевого покрытия. Она состоит из камеры легкой металлоконструкции, снабженной системой трубопроводов с форсунками для распыления эмульсии на мясо, узлом фильтрации, системой приточной вентиляции и конвейером для транспортирования полутуш.

Установка работает следующим образом. Мясные туши и полутуши поступают в камеру, где на них наносится пищевое покрытие. Неосевшее на поверхности мяса покрытие стекает, собирается в накопителе камеры и насосом возвращается в ванны для термообработки и дальнейшего использования.

Бывшим Министерством здравоохранения СССР дано разрешение на использование разработанного пищевого покрытия и пленкообразующего состава для нанесения на парное мясо перед холодильной обработкой и хранением.

Пищевой пленкообразующий состав на основе серийно выпускаемых моноглицеридов и ацетилированных моноглицеридов с добавлением крахмала или с включением эмульгатора обеспечивает сокращение усушки при сохранении качества мяса.

Другим методом снижения потерь мяса за счет усушки при охлаждении является гидроаэрозольное орошение. Во ВНИКИМПе была разработана технология и создана установка Я8-ФОА для периодического орошения полутуш водой.

Сущность процесса заключается в том, что полутуши охлаждают на подвесных путях в обычных холодильных камерах по традиционной технологии, но с периодическим орошением их в начале обработки водопроводной водой, после испарения которой на поверхности полутуш образуется корочка подсыхания, препятствующая развитию нежелательной микрофлоры. На поверхность полутуш воду наносят с помощью разработанного устройства с вращающейся ворсистой поверхностью. Распылители помещают между рядами туш и с помощью индивидуальных приводов перемещают вдоль рядов и обратно. При перемещении распылители орошают полутуши тонким слоем воды при одновременном обдуве воздухом с помощью вентилятора. Каждый распылитель снабжен бачком, куда с помощью шланга заливают воду. Через 6 ч работы распылители отключаются, а процесс охлаждения продолжается до достижения в толще мышц бедра полутуши температуры 4°С.

Процесс охлаждения полутуш интенсифицируется на 10% по сравнению с их обработкой в условиях естественной конвекции воздуха. Усушка говяжьих полутуш I категории снизилась с 1,54% для контрольных образцов до 1,28% для орошаемых полутуш. Усушка полутуш II категории снизилась в среднем на 0,55%, а свинины II категории — на 0,64% по сравнению с контрольными образцами. Производительность установки, снабженной пятью распылителями, составляет 20 т мяса в сутки, суммарная установленная мощность 1,5 кВт.

Использование холода для охлаждения вареных колбас способствует снижению потерь готовой продукции и сохраняет ее качество. Заслуживает внимания гидроаэрозольный метод охлаждения вареных колбас, предложенный специалистами ВНИКТИхолодпрома, который позволяет снизить потери на этой стадии производства колбасных изделий. По традиционной технологии вареные колбасы после варки охлаждаются от температуры в центре батона 70 до 15ºС орошением водой. При этом расходуется большое количество воды, увеличивается время охлаждения, возможно накопление влаги под целлофановой оболочкой, что может привести к ее деформации и разрыву. В случае применения обработки холодным воздухом температурой -5…7ºС интенсифицируется процесс охлаждения и передача влаги как к поверхности батона, так и от нее к охлаждающей среде. При таком способе охлаждения усушка возрастает по сравнению с орошением водой.

Гидроаэрозольное охлаждение предусматривает орошение батонов колбас водой температурой не выше 18°С, подаваемой через специальные форсунки под давлением 294-490 кПа. Затем колбасы доохлаждают воздухом до температуры в центре батона не выше 15 С. Продолжительность только гидроаэрозольного охлаждения составляет 80-110 мин. Расход воды доходит до 200 кг/ч на одну раму.

Применение метода гидроаэрозольного охлаждения позволяет увеличить выход вареных колбас на 1% по сравнению с традиционными методами охлаждения, что значительно повышает экономическую эффективность производства.

Похожие работы

... о труде предусматривает материальную ответственность как работника перед работодателем, так и работодателя перед работником. В Трудовом кодексе РФ материальной ответственности сторон трудового договора посвящен XI раздел, а в 38 главе приведены правила материальной ответственности работодателя, т.е. его обязанности возмещать ущерб, причиненный работнику. Трудовой кодекс РФ обязывает ...

... . Таким образом, при производстве рулета из мяса дикого гуся оптимальной дозой добавления каперсов, грибов и лука является 20 % к массе перерабатываемой начинки. 3.5 Разработка технологии фирменного блюда из мяса дикой птицы, обогащенного растительными добавками В производственной лаборатории кафедры «Технологии и стандартизации» Казахского университета технологии и бизнеса разработано ...

... 21 23 8 27,0 Поросята тощие 4 3 10 13 2 50 Итого 480 334 531 382 217 45,2 Данные таблицы 3.2. свидетельствуют о том, что количество скота, поступаемого на переработку в мясо-жировой цех, резко уменьшилось и составило к уровню 1994 года 13.4 %. Животных доставляют на предприятие автомобильным транспортом, так как он наиболее экономичный и быстрый при перевозках. ...

... за счет пониженного показателя новизны ассортимента колбасных изделий. Поэтому необходимо принимать меры по рационализации ассортимента, что необходимо для повышения конкурентоспособности магазина ООО «Кондор-С». 2.4 Оценка качества колбасных изделий реализуемых предприятием розничной торговли ООО «Кондор-С» по органолептическим показателям За последние годы произошло насыщение рынка страны ...

0 комментариев