Навигация

Технологии холодильной обработки и применяемое оборудование

3. Технологии холодильной обработки и применяемое оборудование

Мясо и мясопродукты охлаждают в воздушной среде или в жидкостях (воде или рассолах). Охлаждение говяжьего и свиного мяса в полутушах в бараньего мяса в тушах производят в помещениях камерного или туннельного типа. Туши и полутуши подвешивают к троллеям подвесных путей, по которым их передвигают вручную или с помощью конвейеров. Камеры (туннели) для холодильной обработки мяса могут быть цикличного или непрерывного действия, в них смонтированы охлаждающие устройства.

Важнейшими регулируемыми параметрами охлаждения продуктов в воздушной среде являются температура, скорость движения воздушной среды и ее влажность. Быстрое охлаждение продукта до температуры, неблагоприятной для развития микрофлоры, обеспечивает повышение его стабильности и экономически выгодно, так как при этом уменьшается усушка и увеличивается коэффициент использования холодильных мощностей. Интенсивность теплоотдачи во внешнюю среду зависит от размеров и конфигурации охлаждаемого объекта.

В настоящее время применяют одно- и двухстадийные методы охлаждения. При одностадийном охлаждении устанавливают температуру, близкую к криоскопическому значению. Интенсификация процесса достигается за счет увеличения скорости движения воздуха от 0,1 до 2,0 м/с и понижения температуры в камере до -3…5°С (таблица 1).

Температура и скорость движения воздуха в холодильных камерах должны быть одинаковы во всех точках. Расстояние между полутушами и тушами на подвесных путях 30—50 мм; нагрузка на 1 погонный метр подвесного пути для говядины составляет 250 кг, для свинины и баранины — 200 кг [8].

Двухстадийное охлаждение проводят при температуре на первом этапе -4…15ºС скорости движения воздуха 1—2 м/с: на втором этапе (период доохлаждения) температура воздуха -1…1,5ºС, скорость его движения 0,1—0,2 м/с (таблица 2).

Потери массы при двухстадийном способе охлаждения мясных полутуш сокращаются на 20—30 %.

Во ВНИИМПе разработан метод гидроаэрозольного охлаждения говяжьих и свиных полутуш. Он заключается в том, что полутуши, имеющие температуру в толще бедра 35—37°С и на поверхности 20—25ºС, орошаются через форсунки тонкодиспергированной водой при температуре 9ºС; скорость подачи воды 1—2 м/с. Через 3 ч охлаждения температура в толще бедра и на поверхности становится соответственно 22—24 и 10—12 °С, после чего мясо доохлаждают в камерах при 0…-1°С в течение 10—13 ч. Общая продолжительность охлаждения не превышает 16 ч. При гидроаэрозольном охлаждении снижаются потери массы, однако происходит увлажнение поверхности, что значительно сокращает срок хранения продукта, а также ухудшаются товарный вид и качество мяса. Для сохранения качества мясо и мясопродукты желательно упаковывать в полимерные материалы, что дает возможность применять контактное охлаждение [9].

Медленное охлаждение парного мяса имеет ряд недостатков. Прежде всего из-за значительных потерь влаги поверхность туш покрывается сплошной толстой корочкой подсыхания, которая в дальнейшем может набухать, что снижает устойчивость мяса к микробиологической порче при хранении.

Быстрое охлаждение обеспечивает хороший товарный вид (цвет) за счет быстрого образования корочки подсыхания, позволяет уменьшить потери массы мяса и увеличить срок хранения. Кроме того, значительно сокращается продолжительность процесса и увеличивается оборачиваемость камер охлаждения. Быстрое охлаждение мяса выгодно и с санитарно-гигиенической точки зрения, так как при быстром снижении температуры поверхности до 0-1ºС замедляется или полностью прекращается развитие микрофлоры.

Предложены также трехстадийный способ охлаждения мясных туш и охлаждение по определенной программе. Оба способа предусматривают переменные параметры воздушной среды. При трехстадийном способе температура воздуха на первой стадии охлаждения -10…12°С, на второй -5…7 °С при скорости движения воздуха 1—2 м/с в течение соответственно 1,5 и 2 ч. Третий этап — доохлаждение — проводят при температуре около 0°С и скорости движения воздуха не более 0,5 м/с.

Программное охлаждение говяжьих полутуш осуществляют вначале при -4…5ºС и скорости движения воздуха 4—5 м/с, затем при 0°С и переменной скорости движения воздуха. Последняя изменяется по определенной программе в пределах от 5 до 0,5 м/с.

В зависимости от условий теплоотвода и конструкции приборов охлаждения различают батарейное, воздушное и смешанное охлаждение.

При батарейном охлаждении в камерах устанавливают батареи, в которые подают жидкий хладагент или теплоноситель. Если охлаждение воздуха происходит вследствие кипения хладагента в батареях, расположенных непосредственно в охлаждаемой камере, то такой способ называют непосредственным охлаждением, а камерные приборы охлаждения — батареями непосредственного охлаждения.

Воздух может охлаждаться благодаря нагреванию теплоносителя, поступающего в батарею температурой на 8—10°С ниже, чем температура охлаждаемого воздуха. Распространенными теплоносителями являются рассолы — водные растворы хлоридов натрия и кальция. Такое охлаждение называют рассольным, а камерные приборы охлаждения — рассольными батареями.

Воздушное охлаждение камер осуществляется воздухом. Холодный воздух из воздухоохладителя нагнетается вентилятором в камеру, соприкасаясь с мясом, отепляется, увлажняется и вновь поступает в воздухоохладитель, при воздушном охлаждении в отличие от батарейного, когда в камерах происходит естественная циркуляция воздуха со скоростью 0,05—0,15 м/с, циркуляция воздуха принудительная со скоростью до 2,5 м/с.

Смешанное охлаждение сочетает батарейное и воздушное охлаждение. Этот вид охлаждения на предприятиях мясной промышленности не нашел распространения.

В настоящее время непосредственное охлаждение применяют чаще, чем рассольное, как более экономичное. Для его реализации не нужны теплоносители и, следовательно, не требуется создания более низкой температуры кипения хладагента, как при рассольном охлаждении, что приводит к увеличению холодопроизводителъности машины и уменьшению удельного расхода электроэнергии. Кроме того, не расходуется электроэнергия на работу насосов и вентиляторов, следовательно, нет дополнительной нагрузки на компрессор; не требуется дополнительного оборудования (испарители, рассольные насосы, вентиляторы). При установке камер непосредственного охлаждения площадь компрессорного цеха уменьшается, сокращается коррозия металла, а сама система охлаждения более долговечна.

Несмотря на эти преимущества, в ряде случаев все же пользуются рассольным охлаждением: во-первых, для кондиционирования воздуха в помещениях, где по правилам техники безопасности и противопожарной безопасности нельзя применять непосредственное охлаждение; во-вторых, в установках, в которых трудно обеспечить плотное соединение узлов, а также когда по условиям эксплуатации требуется периодическое разъединение трубопроводов (например, в холодильной установке изотермического поезда); в-третьих, в установках, расположенных на большом расстоянии от компрессорного цеха.

Воздушное охлаждение, несмотря на такие недостатки, как энергозатраты на работу вентиляторов, необходимость установки воздухоохладителей, воздуховодов и вентиляторов, а также большая усушка продукта при длительном хранении без упаковки, находит широкое применение. К преимуществам воздушного охлаждения относятся: более равномерное распределение температуры и влажности воздуха по объему камеры, чем при батарейном охлаждении; интенсификация процессов охлаждения и замораживания; возможность вентилировать камеры и регулировать влажность воздуха благодаря большой скорости движения воздуха, влажность воздуха, что невозможно при батарейном охлаждении. Системы воздушного охлаждения менее металлоемкие, их можно полностью автоматизировать [8].

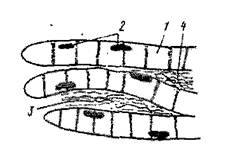

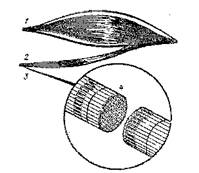

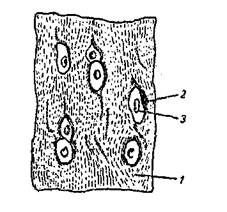

Поддержание необходимых температуры и скорости движения воздуха в холодильных камерах зависит от правильного размещения оборудования. Различают камеры охлаждения с пристенными и потолочными батареями, когда воздухоохладители размещают соответственно на стенках и под потолком (рис.1). На рис. 2 показана схема размещения воздухоохладителей в камере сверхбыстрого охлаждения мяса (воздухоохладители расположены над подвесным потолком). В помещениях туннельного типа охлаждающий воздух движется в продольном или поперечном направлении. В камерах с бесканальной системой воздухораспределения и ложным потолком применяют напольные, подвесные и потолочные воздухоохладители.

Равномерные условия охлаждения полутуш могут быть обеспечены при системе воздушного душирования, когда струйная подача воздуха сверху вниз создает наиболее низкие температуры и высокие скорости движения воздуха в зоне бедренной части полутуш.

Усушку и продолжительность процесса охлаждения мяса можно снизить, если использовать воздух, перенасыщенный влагой и циркулирующий с большой скоростью (около 30 м/с). Однако из-за высокой стоимости оборудования широкого распространения данный метод не нашел.

Субпродукты охлаждают в отдельных камерах, в тазиках слоем толщиной не более 10 см, которые размещают на стеллажах, рамах или этажерках. Длительность охлаждения субпродуктов при 0—1°С составляет 18—24 ч. При использовании рассола температурой -4ºС охлаждение субпродуктов сокращается до 10—12 ч; в этом случае субпродукты помещают в металлические формы с крышками.

Птицу охлаждают в аппаратах туннельного типа с поперечным движением воздуха, на многоярусных тележках. При температуре воздуха —8°С и скорости движения 2—3 м/с кур охлаждают до температуры 2—3 °С в течение 4—5 ч, гусей и индеек — 6—8 ч. Птицу можно охлаждать, погружая ее в льдоводяную смесь. Тушки, снятые с конвейера, попадают в ванну, заполняя равномерно каждую зону, образующуюся между двумя соседними решетками конвейера. Продолжительность хранения охлажденного мяса зависит от температуры, относительной влажности и циркуляции воздуха в камере, так и от начальной бактериальной обсемененности поверхности мяса.

Температура в камере должна быть 0-1°С, относительная влажность воздуха — 85—90 %, скорость его движения — 0,1—0,2 м/с.

Туши в камерах холодильного хранения должны быть подвешены так, чтобы они не соприкасались между собой и омывались потоком холодного воздуха. На 1 м площади охлаждающей камеры должно находиться не более 200кг мяса в тушах или полутушах.

Мясо, охлажденное медленным способом, может храниться 15—20 сут при 0-1°С и относительной влажности воздуха 85—90 %, а охлажденное быстрым способом — до 4 нед при температуре -1°С и относительной влажности воздуха 90—95 %.

Допускается холодильное хранение говядины в корабельных трюмах при температуре воздуха 0…-2ºС, содержании СО![]() 10—11% и относительной влажности воздуха 91% в течение 45 сут. Потери массы при этом в среднем 0,14% в сутки.

10—11% и относительной влажности воздуха 91% в течение 45 сут. Потери массы при этом в среднем 0,14% в сутки.

Подмораживание — один из способов увеличения сроков хранения мяса. Рекомендуется подмораживать мясо, предназначенное для транспортирования на небольшие расстояния. При подмораживании уменьшается усушка и улучшаются санитарно-гигиенические условия транспортирования. Подмороженное мясо можно хранить и транспортировать в подвешенном состоянии или штабелях при температуре -2…3°С в течение 15—20 сут. Подмораживают в основном парное мясо. Режимы подмораживания мяса различных видов различаются только по продолжительности. Так, при температуре воздуха -30…35°С и скорости его движения 1—2 м/с длительность подмораживания говядины 6—8 ч, свинины 6—10 ч [8].

Замораживание – один из методов низкотемпературного консервирования мяса и мясопродуктов. Способ, условия и технические свойства замораживания определяют, исходя из вида, состава, свойств, формы и размеров продукта. В зависимости от состояния мяса применяют одно- или двухфазное замораживание. Парное мясо, поступающее непосредственно после первичной переработки, замораживают однофазным способом. Преимущества однофазного замораживания — сокращение продолжительности процесса, уменьшение потерь массы, более высокое качество мяса, сокращение затрат труда и. транспортирования, эффективное использование производственных площадей. В последние годы широкое распространение получило замораживание мяса и субпродуктов в блоках, которые формуют после обвалки мяса.

Мясо и мясопродукты замораживают в воздухе, в растворах солей или некоторых органических соединений, в кипящих хладагентах, при контакте с охлаждаемыми металлическими пластинами. Самый старый способ охлаждения — с помощью тающего или сухого льда. В холодильных устройствах для замораживания продуктов наиболее часто используют теплоту испарения, необходимую для перехода из жидкого состояния в пар. Если давление над поверхностью жидкости уменьшается, то она начинает испаряться или закипать, а ее температура стремится сравняться с температурой, соответствующей давлению пара. Необходимая для испарения теплота отбирается у жидкости и сосуда, в котором она находится, или от окружающей среды. Если пониженное давление над паром будет поддерживаться постоянно, а потеря испаряющейся жидкости — все время возмещаться, то жидкость будет кипеть и непрерывно отбирать теплоту. При этом реализуется так называемый замкнутый холодильный цикл. Часть хладагента непосредственно соприкасается с продуктами. Однако еще чаще хладагент соприкасается не непосредственно с продуктами, а с одной промежуточной средой (твердой, жидкой или газообразной) или с несколькими средами. По этому признаку способы замораживания делят на две группы: основанные на непосредственном соприкосновении продукта с испаряющимся хладагентом и основанные на косвенном контакте хладагента и продукта через промежуточную твердую, жидкую, газообразную среду или их комбинацию [7].

Замораживание продуктов в воздухе. Воздух — наиболее распространенная и промежуточная среда для отвода теплоты от продукта при замораживании. При замораживании воздухом скорость замерзания зависит от размера продукта, температуры воздуха и скорости его циркуляции. Интенсифицировать процесс замораживания можно путем понижения температуры, повышения скорости движения воздуха и уменьшения толщины продукта.

Экспериментальные исследования показали, что снижать температуру воздуха в туннельных установках ниже —35°С и увеличивать скорость движения воздуха выше б—8 м/с неэкономично и нецелесообразно с точки зрения повышения скорости замораживания. Продолжительность одно- и двухфазного замораживания говяжьих и свиных полутуш, а также бараньих туш приведена в таблице 3.

Потери массы при однофазном замораживании в зависимости от категории упитанности 1,58—2, %, при двухфазном замораживании они увеличиваются на 30—40%. Органолептические показатели мяса, замороженного в парном состоянии, выше, чем замороженного после охлаждения.

Тушки птицы замораживают в воздухе при тех же, режимах, что и мясо животных; продолжительность процесса в зависимости от вида птицы, упитанности тушек и режимов замораживания 24—27 ч.

Замораживание в жидких кипящих средах. Основное требование при реализации этого способа замораживания — полная индифферентность хладагента и отсутствие каких бы то ни было реакций между ним и компонентами замораживаемых продуктов. В качестве хладагентов используют сжиженные азот, диоксид углерода и фреон. С помощью данного способа осуществляют охлаждение тушек птицы и упакованных кусков мяса. Сжатый газ после компрессора холодильной установки подается в конденсатор, а из него в жидком виде через специальный регулировочный клапан поступает в морозильную камеру, где орошает продукт. В последние годы получает распространение замораживание продуктов жидким фреоном, имеющим температуру —30ºС.

Данный способ отличается быстротой замораживания продукта, простотой регулирования продолжительности замораживания, возможностью включить установку в линию обработки с нормальной температурой рабочего помещения и отсутствием потерь при замораживании. К его недостатку можно отнести низкую экономичность процесса.

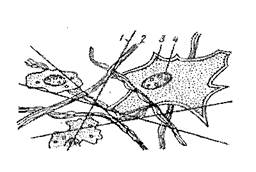

Разрабатывается способ замораживания продуктов с помощью жидкого азота, причем в настоящее время находит применение замораживание продукта путем опрыскивания азотом (рис.3). Продукты укладывают на ленту конвейера и сначала охлаждают холодным газообразным азотом, а затем опрыскивают жидким азотом. Продукты, имеющие начальную температуру 20—21 °С, замораживаются до —18 °С в течение 1—5 мин в зависимости от размеров. На замораживание 1 кг продуктов расходуется 1 —1,5 кг жидкого азота. Продукт, замороженный: в жидком азоте, имеет высокие качества, во время размораживания из него меньше вытекает мясного сока. Однако жидкий азот дорого стоит.

Замораживание в жидких некипящих средах. В качестве жидких охлаждающих сред используют водные растворы хлорида натрия или кальция определенной концентрации, а также смесь воды с пропиленгликолем при температуре не выше —20ºС. Для предохранения от воздействия растворов продукт герметично упаковывают в полимерные материалы, плотно прилетающие к поверхности. После замораживания растворы удаляют водой. Средняя продолжительность замораживания тушек птицы в растворе хлорида кальция при -26…30ºС составляет 20—30 мин. Быстрый теплоотвод позволяет получить высокое качество продукта [8].

Замораживание между металлическими плитами. Контактное взаимодействие продукта с низкотемпературной поверхностью обеспечивает сокращение процесса по сравнению с процессом замораживания в воздухе в 1,5—2,0 раза. Наиболее распространено замораживание мясных блоков между металлическими пластинами. Сформированные блоки направляют в плиточный морозильный: аппарат. Продолжительность замораживания блока бескостного мяса массой 25 кг при —35ºС до температуры в толще —8°С составляет 4—5 ч. Этот способ позволяет при быстром замораживании лучше сохранить исходные качества продукта и снизить потери массы.

Для замораживания мяса в блоках и птицы используют различные упаковочные материалы, в частности синтетические полимерные пленки с низкой газо- и паропроницаемостыо, устойчивые к действию хладагента и компонентов пищевых продуктов (воды а жира), обладающие необходимой механической прочностью в широком диапазоне температур. Для упаковывания продукта сложной формы применяют усадочные пленки, обеспечивающие плотное облегание продукта.

При замораживании вторых блюд используют алюминиевую фольгу в комбинации с полимерными материалами, из которой делают емкости различной формы. В настоящее время широко применяют картонные подложки, покрытые пластическим материалом, устойчивые к воздействию высоких и низких температур.

Мясо и мясопродукты хранят при —18 °С и относительной влажности воздуха 92—98 %. Продолжительность хранения мяса зависит от его вида, температуры и наличия упаковки.

Замороженное мясо, сортированное по видам и упитанности, хранят в плотносформированных штабелях на напольных решетках или в стоячных поддонах, которые устанавливают в 2—4 яруса с помощью электропогрузчика. Загрузка 1м грузового объема камеры замороженным мясом для говядины в четвертинах 400 кг, в полутушах — 300, для свинины в полутушах — 450, для баранины — 300 кг. Потери массы (усушка) при хранении мороженого мяса зависят от упитанности сырья, этажности и емкости холодильников, географической зоны и времени года; они составляют 0,05—0,3% за один месяц. Для снижения потерь мясо упаковывают в полиэтиленовые и другие материалы. В этом случае усушка сокращается в 5—8 раз. При температуре ниже —18ºС продолжительность хранения всех видов мяса увеличивается до 18—24 мес.

Замороженное мясо хранят в камерах, оборудованных, как правило, батареями непосредственного испарения аммиака. При продолжительном хранении вследствие высыхания поверхности мяса мышечная ткань вдавливается и консистенция мяса уплотняется.

Мясо и мясопродукты замораживают в помещениях камерного и туннельного типа, а также в морозильных аппаратах. Камеры оборудованы пристенными или потолочными батареями, в которых циркулирует хладагент. Серьезными недостатками камер являются большая продолжительность процесса, неравномерность замораживания и высокая усушка мяса. Интенсифицировать процесс можно в туннелях быстрого замораживания, где батареи охлаждения размещены между рядами подвесных путей. Скорость замораживания регулируется за счет принудительной циркуляции воздуха.

В НПО «Агрохолодпром» разработаны универсальные морозильные камеры для сверхбыстрого охлаждения или быстрого замораживаний парного мяса, в которых можно регулировать температуру от —10 до —35 °С. Между колоннами здания устроены четыре туннеля, вдоль каждого туннеля установлены пристенные батареи непосредственного испарения аммиака. Температура в туннеле —35ºС, скорость движения воздуха до 3 м/с; продолжительность замораживания мясных полутуш 14—16 ч.

В камерах туннельного типа можно реализовать непрерывный технологический процесс, осуществить его автоматизацию и программирование. Использование туннелей для замораживания свиных и говяжьих полутуш, а также бараньих туш позволяет уменьшить усушку мяса на 40—50%.

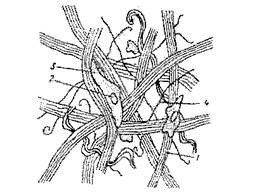

Блочное мясо, субпродукты, полуфабрикаты, готовые блюда, эндокринно-ферментное сырье можно замораживать в морозильных аппаратах. Продукты помещают на ленточный транспортер (рис. 4) тележки или на этажерки, движущиеся по рельсу. На установке быстрого замораживания можно замораживать пельмени, кнели, котлеты и другие полуфабрикаты.

В морозильном аппарате для замораживания штучных изделий ленточно-спирального типа (рис. 5) вокруг вращающегося цилиндра смонтирована спираль, по которой перемещается ленточный конвейер. Продукт с помощью загрузочного устройства попадает на ленту и перемещается по спирали вверх к разгрузочному устройству. Поток холодного воздуха направлен сверху вниз, перпендикулярно к ленте, т. е. движется противоточно по отношению к продукту, что обеспечивает повышение скорости замораживания и уменьшение усушки. Аппарат оборудован автоматическим устройством для мойки и сушки ленты.

Наряду с воздушными морозильными аппаратами используют плиточные аппараты, в которых замораживают мясо в блоках, субпродукты, фарши и эндокринно-ферментное сырье. Замороженные в этих аппаратах продукты имеют правильную форму, что облегчает их упаковывание и дает возможность эффективно использовать объем камер хранения. В плиточных аппаратах продукт размещают между подвижными морозильными плитами. В результате перемещения плит происходит подпрессовывание продукта, что обеспечивает хороший контакт с охлаждаемой поверхностью и способствует интенсификации теплообмена.

Горизонтально-плиточные аппараты в большинстве случаев являются устройствами периодического действия: загрузка и выгрузка продукта может быть ручная или механизированная [3].

К вертикально-плиточным относятся мембранные морозильные аппараты, в которых происходит формирование и замораживание блоков. Они представляют собой прямоугольную емкость с подвижным дном, в которой установлены вертикальные морозильные плиты, состоящие из двух стальных мембран. Аппарат загружают с помощью питателя, из которого мясо в упаковке поступает в формы. После загрузки в пространство между мембранами подается хладоноситель, под давлением которого стальные пластины раздвигаются и плотно прижимаются к продукту. После окончания замораживания хладоноситель отключается, и за счет разности давлений стальные мембраны отходят от блоков. Замороженные блоки после открывания подвижного дна выгружаются из аппарата на ленточный конвейер и направляются в камеры хранения. В модернизированных аппаратах мембранные камеры заменены на цельнометаллические перемещающиеся морозильные плиты [8].

Рядом преимуществ обладают роторные морозильные аппараты пульсирующего действия с заданным циклом. Температура замораживания в них -30…49ºС. Ротор состоит из радиально расположенных секций, укрепленных на пустотелом валу, через который хладагент поступает в морозильные плиты. Загрузка и выгрузка продуктов механизированы. В этих аппаратах замораживают упакованные жилованное мясо, субпродукты. В роторных морозильных аппаратах сокращена продолжительность замораживания в 1,5—2 раза по сравнению с воздушными морозильными аппаратами, обеспечиваются непрерывность процесса, механизация загрузки и выгрузки, возможность автоматического регу-лирования режима работы, хорошие санитарно-гигиенические условия.

Для замораживания субпродуктов и неупакованных мясных продуктов используют гравитационно-ленточные конвейерные морозильные аппараты ГКА-2 и ГКА-4 производительностью 860—900 кг/ч. Температура замораживания в них -39…35°С, скорость движения воздуха 3 м/с.

Уменьшение потерь массы и сохранение качества продуктов при замораживании можно достичь в аппаратах с использованием жидкого азота. В этих аппаратах продукт замораживают путем погружения в хладагент (рис.6).

Размораживание осуществляют в воде, воздухе, с использованием различных растворов или паровоздушной смеси. В зависимости от температуры и скорости движения воздуха процесс размораживания может быть медленным, ускоренным или быстрым. При медленном размораживании температуру воздуха вначале поддерживают в пределах 0—3ºС, затем повышают до 8°С; при этом относительная влажность воздуха 90—95 % и скорость его движения 0,2—0,3 м/с. Продолжительность размораживания при таких параметрах 3—5 сут.

Ускоренное размораживание проводят при температуре воздуха 16—20°С, относительной влажности 90—95 % и скорости его движения 0,2—0,5 м/с. В этих условиях размораживание длится 24—30 ч.

Быстрое размораживание осуществляют в паровоздушной среде при ее температуре 20—25°С, относительной влажности 85—90 % и скорости движения 1—2 м/с. Продолжительность размораживание в этом случае 12—16 ч.

Наиболее прогрессивным способом размораживания мяса является применение СВЧ-нагрева. На Московском мясокомбинате замороженные блоки говядины и свинины размораживают в агрегате А1-ФДВ (рис.7). Он состоит из технологического устройства (шлюзов загрузки и выгрузки, рабочей камеры и конвейеров) и генератора сверхвысокой частоты. Размораживание мяса в поле СВЧ сокращает потери массы, и продолжительность технологического процесса (от 24 ч до нескольких минут) способствует сохранению качества и снижению бактериальной обсемененности мяса.

Похожие работы

... о труде предусматривает материальную ответственность как работника перед работодателем, так и работодателя перед работником. В Трудовом кодексе РФ материальной ответственности сторон трудового договора посвящен XI раздел, а в 38 главе приведены правила материальной ответственности работодателя, т.е. его обязанности возмещать ущерб, причиненный работнику. Трудовой кодекс РФ обязывает ...

... . Таким образом, при производстве рулета из мяса дикого гуся оптимальной дозой добавления каперсов, грибов и лука является 20 % к массе перерабатываемой начинки. 3.5 Разработка технологии фирменного блюда из мяса дикой птицы, обогащенного растительными добавками В производственной лаборатории кафедры «Технологии и стандартизации» Казахского университета технологии и бизнеса разработано ...

... 21 23 8 27,0 Поросята тощие 4 3 10 13 2 50 Итого 480 334 531 382 217 45,2 Данные таблицы 3.2. свидетельствуют о том, что количество скота, поступаемого на переработку в мясо-жировой цех, резко уменьшилось и составило к уровню 1994 года 13.4 %. Животных доставляют на предприятие автомобильным транспортом, так как он наиболее экономичный и быстрый при перевозках. ...

... за счет пониженного показателя новизны ассортимента колбасных изделий. Поэтому необходимо принимать меры по рационализации ассортимента, что необходимо для повышения конкурентоспособности магазина ООО «Кондор-С». 2.4 Оценка качества колбасных изделий реализуемых предприятием розничной торговли ООО «Кондор-С» по органолептическим показателям За последние годы произошло насыщение рынка страны ...

0 комментариев