Навигация

Контроль выполнения производственного плана

1.1 Контроль выполнения производственного плана

В тот момент, когда определено, что план потребностей в производственных мощностях может быть осуществлен, начинает функционировать контроль поддержания установленной производительности. Для этого в течение всего срока планирования системой регулярно создаются контрольные отчеты по производительности.

Для адекватной работы системы необходимо определить величину допустимого отклонения от плана производства.

Кроме контрольных отчетов производительности, для каждой производительной единицы существуют контрольные отчеты потребления материалов – комплектующих. Эти отчеты существуют для быстрого определения ситуаций, когда та или иная производительная единица не развивает плановой мощности из-за недостаточного снабжения материалами. Контрольный отчет потребления внешне абсолютно идентичен с отчетом, только вместо соотношения плановых и реальных часов работы, в нем отображается разница между реальным и плановым потреблением материалов рассматриваемой производственной единицей.

Списки операций

Еще одним необходимым документом, регулярно (как правило, ежедневно) создаваемым системой является список операций. Списки операций обычно формируются в начале дня и передаются (или пересылаются) мастерам соответствующих производственных цехов. В этих документах отображена последовательность проведения рабочих операций над сырьем и комплектующими материалами на каждой производственной единице и их длительность. Списки операций позволяют каждому мастеру получать актуальную информацию, и фактически делают его частью MRP-системы.

Чрезвычайно важно обратить внимание на функции обратной связи в MRP-системе. Например, если Поставщики не способны поставить материалы – комплектующие в оговоренные сроки, они должны послать отчет о задержках, сразу, как только они узнают о существовании этой проблемы. Обычно, стандартная компания имеет большое количество просроченных заказов с поставщиками. Но, как правило, даты этих заказов не отражают в достаточной степени дат реальной потребности в этих материалах.

Алгоритм работы MRP-системы нацелен на внутреннее моделирование всей области деятельности предприятия. Его основная цель – учитывать и с помощью компьютера анализировать все внутрипроизводственные события: все те, что происходят в данный момент и все те, что запланированы на будущее. Как только в производстве допущен брак, как только изменена программа производства, как только в производстве утверждены новые технологические требования, MRP-система мгновенно реагирует на произошедшее, указывает на проблемы, которые могут быть результатом этого и определяет, какие изменения надо внести в производственный план, чтобы избежать этих проблем или свести их к минимуму. Разумеется, далеко не всегда реально полностью устранить последствия того или иного сбоя в производственном процессе, однако MRP-система информирует о них за максимально длительный промежуток времени, до момента их возникновения.

2. Планирование загрузки производственных мощностей

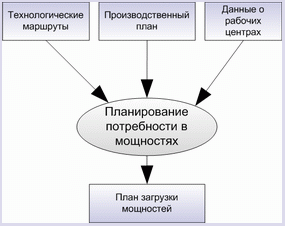

Следующим шагом стала возможность обрабатывать ситуацию с загрузкой производственных мощностей и учитывать ресурсные ограничения производства. Функция представлена:

Для ее работы необходимы следующие данные:

1. Данные о плане производства. Для этого необходимо использовать объемно-календарный план производства, а также результаты работы функции планирования потребности в материалах в виде плановых заказов по номенклатурным позициям зависимого спроса, а не только по номенклатурным позициям независимого спроса.

2. Данные о рабочих центрах. Рабочий центр – это определенная производственная мощность, состоящая из одной или нескольких машин (людей и (или) оборудования), которая в целях планирования потребности и загрузки мощностей и подробного календарного планирования может рассматриваться как одна производственная единица. Можно сказать, что рабочий центр – это группа взаимозаменяемого оборудования, расположенная на локальном производственном участке. Для работы функции необходимо предварительное формирование рабочего календаря рабочих центров с целью вычисления доступной производственной мощности.

3. Данные о технологических маршрутах изготовления номенклатурных позиций. Здесь указываются все сведения о порядке осуществления технологических операций и их характеристиках (технологические времена, персонал, другая информация). Этот массив данных вместе с первым массивом формирует загрузку рабочих центров.

Технологический маршрут

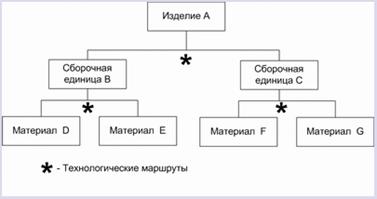

Технологический маршрут – информация, описывающая способ производства данной номенклатурной позиции. Включает операции, которые необходимо выполнить, их последовательность, различные используемые рабочие центры, а также нормы времени для подготовки и обработки. В некоторых компаниях технологические маршруты также содержат информацию об инструментальном обеспечении, требования к уровню квалификации рабочих, операциях контроля качества, требования к тестированию и др. Для каждой изготавливаемой номенклатурной позиции должен быть описан хотя бы один технологический маршрут ее производства. Если рассматривать многоуровневую спецификацию продукта, то технологических маршрутов, применяемых при изготовлении готовой продукции, для которой описана данная спецификация, должно быть как минимум столько, сколько изготавливаемых номенклатурных позиций имеется в списке компонентов этого готового продукта плюс как минимум один технологический маршрут для этой готовой продукции.

Технологический маршрут, в свою очередь, состоит из технологических операций (или просто операций), представляющих собой работы состоящие из одного или нескольких элементов работ, обычно в основном выполняемая на одном рабочем месте.

При описании технологического маршрута указывается ряд атрибутов, среди которых обычно выделяют атрибуты, указываемые на уровне технологического маршрута в целом, и атрибуты, указываемые на уровне операций технологического маршрута.

Иногда технологический маршрут описывается без привязки к определенной номенклатурной позиции, а иногда – с привязкой не только к конкретной номенклатурной позиции, но и к определенному размеру партии по данной номенклатурной позиции. Реализация того или иного варианта варьируется.

Длительность производственного цикла по операции, необходимая для расчета длительности производственного цикла по технологическому маршруту в целом и расчета потребности в производственных мощностях, включающая следующие компоненты:

· Время подготовки заказа к запуску;

· Время ожидания заказа в очереди к рабочему центру;

· Подготовительное время;

· Штучное время (время обработки);

· Время перемещения на следующую операцию;

· Время контроля;

· Время получения со склада и время помещения на склад;

· Часовые тарифные ставки персонала по настройке оборудования и обработке, могут устанавливаться на уровне рабочего центра. Использование данного коэффициента будет описано ниже в главе, посвященной расчету затрат;

· Коэффициенты или ставки накладных расходов по операции, могут устанавливаться на уровне рабочего центра. Использование данного коэффициента будет описано ниже в главе, посвященной расчету затрат;

· Коэффициент выполнения норм времени (эффективности использования рабочего времени), может устанавливаться для рабочего центра и используется как множитель нормативного штучного времени. Если, например, нормативное штучное время по операции равно 1 часу, а коэффициент эффективности использования рабочего времени равен 0,8, то результат будет равен 0,8 часа. Использование данного коэффициента будет описано ниже в главе, посвященной оценке потребности в производственных мощностях;

· Коэффициент использования рабочего времени – показывает долю фактического используемого фонда времени.

Функция планирования загрузки информирует обо всех расхождениях между планируемой загрузкой и имеющимися мощностями, позволяя предпринять необходимые регулирующие воздействия. При этом каждому изготавливаемому изделию назначается соответствующий технологический маршрут с описанием ресурсов, требуемых на каждой его операции, на каждом рабочем центре. Функция не занимается оптимизацией загрузки (хотя по желанию заказчика и с учетом специфики производства может быть реализована в виде имитационного или математического моделирования с целью оптимизации), осуществляя лишь расчетные функции по заранее определенной производственной программе согласно описанной нормативной информации. В этом смысле и рассмотренные функции – плановые механизмы, позволяющие получать корректный и реальный план-график производства на основе использования опыта и знаний лиц, принимающих решения. Обе эти функции можно с некоторой долей условности отнести к системам поддержки принятия решений, так как они позволяют просчитывать последствия, хотя и не выдают никаких практических вариантов преодоления возникших проблем.

Похожие работы

... мощностей. Анализируется уровень использования производственных площадей предприятия: выпуск продукции в руб. на 1 м2производственной площади. 2. Основные направления планирования производственной мощности фирмы Планирование производственных мощностей очень важно в достижении долгосрочного успеха организации. Как показывает опыт, слишком большие производственные мощности могут быть не ...

... ситуации имело долгосрочные негативные последствия, привести к более длительному периоду по стабилизации экономики [Вожжов, 12—13]. Анализ кризисных явлений и уровня использования производственных мощностей промышленных предприятий показывает, что в наиболее сложном положении оказались инвестиционные отрасли, в первую очередь отрасли машиностроительного комплекса. Углубление инвестиционного ...

... вывод о том, что внутрифирменное планирование в ТНК превращается в особую сферу хозяйственной деятельности, объективно необходимую при сложившемся уровне обобществления производства. Планирование деятельности производственного подразделения. В производственном отделении осуществляется тактическое и оперативное планирование. Тактическое планирование предполагает составление среднесрочных (обычно ...

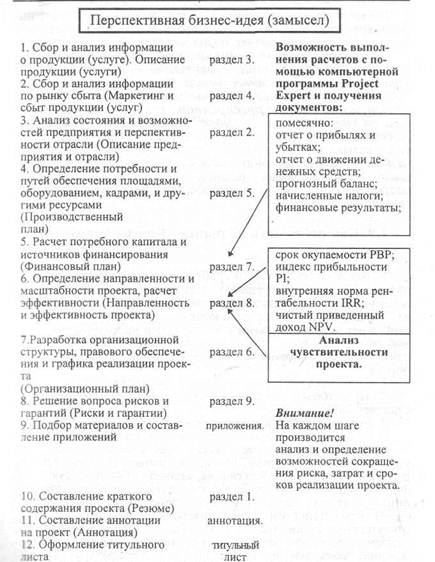

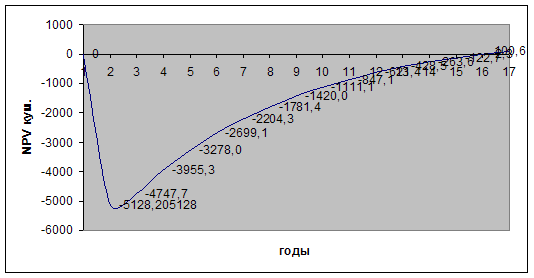

... 10. Напильник 11. Пленка полиэтиленовая 12. Ножницы ЗТН-57 13. Линейка металлическая L=1000мм ГОСТ 427-75 3. Бизнес-план 3.1. Титульный лист Бизнес-план на программу: ПРОИЗВОДСТВО СТЕКЛОПЛАСТИКОВЫХ ТРУБ НА БАЗЕ МУП «ЭНЕРГОСЕТИ» Исполнитель: Муниципальное унитарное предприятие «Энергосети» Адрес: 624200, Свердловская область, г. Лесной, ...

0 комментариев