Навигация

Материалы для лезвийных и абразивных инструментов

Министерство сельского хозяйства и продовольствия

Республики Беларусь

Белорусский Государственный Аграрный Технический Университет

Факультет «Технический сервис в АПК»

Кафедра «технология металлов»

Реферат на теме:

«Материалы для лезвийных и абразивных инструментов»

Выполнил: студент 2-го курса

группы 12 тс

Алейчик Ю.В.

Руководитель: Акулович Л. М.

Минск 2011

Оглавление

I. ОБЩИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ ИНСТРУМЕНТОВ

2. АБРАЗИВНЫЕ МАТЕРИАЛЫ

3 ЛЕЗВИЙНЫЕ МАТЕРИАЛЫ

4 ЛИТЕРАТУРА

I. ОБЩИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ ИНСТРУМЕНТОВ

Процесс резания сопровождается большим давлением на режущий инструмент, трением и тепловыделением. Такие условия работы выдвигают ряд требований, которым должны удовлетворять материалы, предназначенные для изготовления режущего инструмента.

Инструментальные материалы должны иметь высокую твердость, превышающую твердость обрабатываемого материала. Высокая твердость материала режущей части инструмента может быть обеспечена физико-механическими свойствами материала (алмазы, карбиды кремния, карбиды вольфрама и др.) или его термической обработкой (закалка и отпуск).

В процессе резания срезаемый слой давит на переднюю поверхность инструмента, создавая в пределах площади контакта нормальное напряжение. При резании конструкционных материалов с установленными режимами резания нормальные контактные напряжения могут достигать значительных величин. Режущий инструмент должен выдерживать такие давления без хрупкого разрушения и пластического деформирования. Так как режущий инструмент может работать в условиях переменных значений сил, например из-за неравномерно снимаемого слоя металла заготовки, важно, чтобы инструментальный материал сочетал в себе высокую твердость с сопротивляемостью на сжатие и изгиб, обладал высоким пределом выносливости и ударной вязкостью. Таким образом, инструментальный материал должен отличаться высокой механической прочностью.

При резании со стороны заготовки на инструмент действует мощный тепловой поток, в результате чего на передней поверхности инструмента устанавливается высокая температура, достигающая 800 °С и более. При этом режущие элементы инструмента теряют свою твердость и изнашиваются из-за интенсивного разогревания. Поэтому важнейшим требованием, предъявляемым к инструментальному материалу, является его высокая теплостойкость - способность сохранять при нагреве твердость, необходимую для осуществления процесса резания. Наряду с этим инструментальный материал должен быть малочувствительным к циклическим температурным изменениям. Циклическое изменение тепловой нагрузки, что бывает при работе инструмента в условиях прерывистого резания, вызывает термомеханическую усталость инструментального материала и способствует образованию усталостных трещин.

Перемещение стружки по передней и задней поверхностям резания инструмента при высоких контактных напряжениях и температурах приводят к изнашиванию рабочих поверхностей. Таким образом, высокая износостойкость - важнейшее требование, предъявляемое к характеристике инструментального материала. Износостойкость — это способность инструментального материала сопротивляться при резании удалению его частиц с контактных поверхностей инструмента. Она зависит от твердости, прочности и теплостойкости инструментального материала.

Инструментальный материал должен обладать высокой теплопроводностью Чем она выше, тем меньше опасность возникновения шлифовочных ожогов и трещин. Высокая теплопроводность улучшает условия отвода теплоты из зоны резания, повышает износостойкость инструмента.

В промышленности используется большое количество инструмента, что требует соответствующего расхода инструментального материала. Инструментальный материал должен быть по возможности дешевым, не содержать дефицитных элементов, что не будет увеличивать стоимость инструмента и, соответственно, стоимость изготовления деталей

Все перечисленные требования, рассматриваемые вместе, характеризуют физико-механические свойства и экономические показатели инструментальных материалов. Но не все инструментальные материалы обладают одинаково высокими физико-механическими свойствами. Эти свойства меняются в зависимости от химического состава, структурного состояния, устойчивости этого структурного состояния при повышающихся температурах, от условий взаимодействия инструментального материала с обрабатываемым в процессе резания.

В соответствии с химическим составом и физико-механическими свойствами инструментальные материала делят на:

- углеродистые инструментальные стали;

- легированные инструментальные стали;

- высоколегированные инструментальные (быстрорежущие) стали и сплавы;

- твердые сплавы;

- минеральную керамику;

- абразивные материалы;

- алмазные материалы.

Похожие работы

... обеспечения требуемой точности – хорошая коэффициент использования материала 0,78; коэффициент унифицированных поверхностей 0,92. 2.8 Анализ действующего технологического процесса изготовления детали и оформить карты техпроцесса (МК, OK, КЭ) Данный технологический процесс предназначен для мелкосерийного производства и не содержит средств автоматизации и механизации. Маршрутная карта ...

... , точности изготовления и сборочных работ, технологичности производственных процессов, а так же повышению единичной мощности Задание на курсовое проект Тема: «Разработка технологического процесса механической обработки опоры для рычага». Материал- сталь 25 , твёрдость НВ не более 1668Мпа (170 кгс/мм2). Размер «а» выполнить симметрично оси опоры. Неуказанные предельные ...

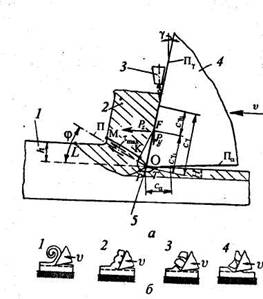

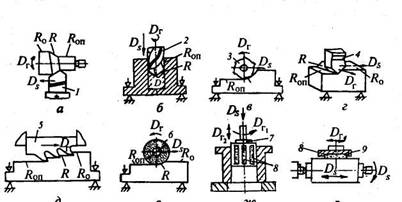

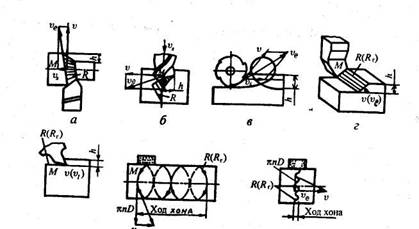

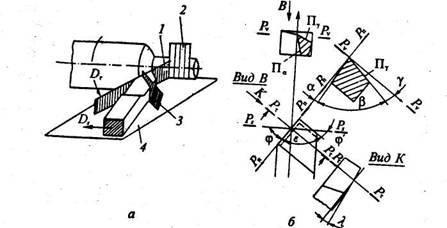

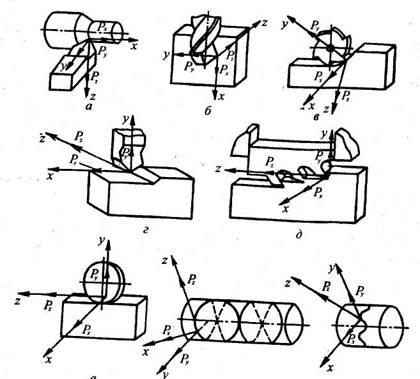

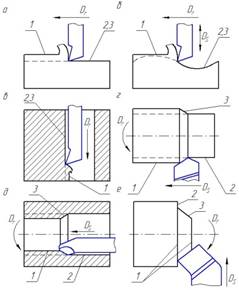

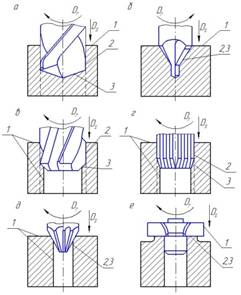

... при сохранении требуемого качества поверхности и стойкости инструмента[5]. Глава 2. Технологические методы лезвийной обработки 2.1. Поступательная обработка К поступательным видам обработки относятся строгальные, долбежные и протяжные виды обработки. Строгание и долбление - обработка резанием осуществляемая однолезвийным инструментом с возвратно-поступательным главным движением ...

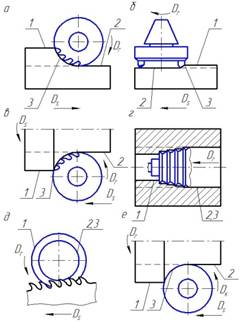

... ; 2) переменность толщины срезаемого слоя и рабочей длины лезвия. На практике используются: периферийное и торцевое фрезерование - фрезерование соответственно периферийным и торцевым лезвийным инструментом (см. рис.2.5, а, б); круговое фрезерование - фрезерование поверхности вращения (см. рис.2.5, в); охватывающее фрезерование - фрезерование инструментом, зубья которого расположены на внутренней ...

0 комментариев