Навигация

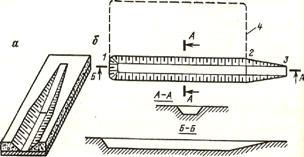

Параметры насосно–силовой установки. Выбор типоразмеров насосов и первичного двигателя

2.7 Параметры насосно–силовой установки. Выбор типоразмеров насосов и первичного двигателя

Определим типоразмер насосов по наиболее энергоемкой операции копания, продолжительность которой определим приближенно, в соответствий с рекомендациями, по эмпирической зависимости:

![]()

где q = 0.4 м3, вместимость основного ковша.

Приведенная к насосу регуляторная мощность определится как:

где АΣ = 146 кДж, kИ = 0.85 – коэффициент использования мощности насосной установки; ηΣ = 0.54 … 0.66.

Определим номинальную подачу, при РН ном = 20 МПа:

По этой подаче выберем насос серии 223.5 (двухпоточный аксиально– поршневой насос).

Определим требуемую частоту вращения вала, об / мин:

η НОМ = η НОМ ТАБЛ · Q НОМ / Q НОМ табл = 1400 ·198 / 290.6 =

=953 об / мин

Типоразмер выполнен правильно, так как η НОМ < η НОМ , где η МАХ = 2700 об / мин

Определим требуемую мощность двигателя внутреннего сгорания:

NE = NРЕГ · kСН / η РЕД · kВЫХ = 66 ·1.1 / (0.97·0.9) =83 кВт,

где kСН = 1.1 …1.15 - коэффициент учитывающий потребление мощности на собственные нужды (обогрев кабины, кондиционирование воздуха, электроосвещение); η РЕД = 0.97 – КПД редуктора; k ВЫХ = 0.9 – коэффициент снижения выходной мощности двигателя вследствие колебания нагрузки.

По мощности определим тип двигателя внутреннего сгорания серии СМД - 14

Определим передаточное число редуктора:

U = nДВ / n Н = 1400 / 953= 1.9

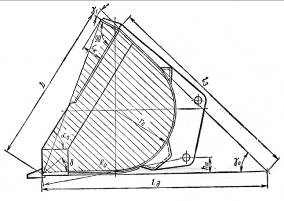

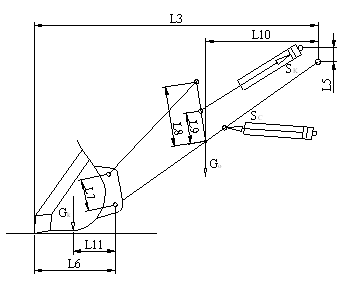

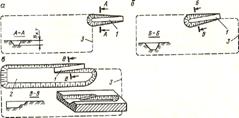

2.8 Расчет металлоконструкции рукояти

Определим наиболее нагруженное положение рукояти.

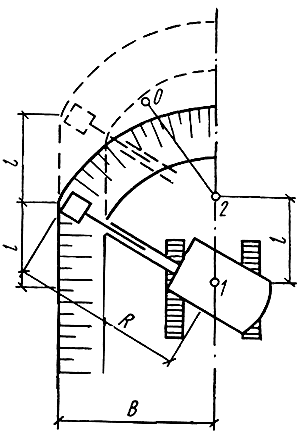

В положении 3Р будет максимальное плечо гидроцилиндра рукояти относительно шарнира В (стрела и рукоять). Из этого следует, что в этом положении будет развиваться наибольшее усилие копания, а со стороны ковша на рукоять будут действовать максимальные силы на шарниры рукояти.

Определим усилие для положений 3Р, действующее в тяге ковша (относительно шарнира крепления ковша и рукояти) Т, кН:

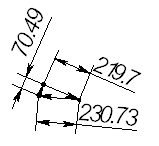

Т3= ![]() = (1 / 0.34) · (67.4 · 1.2 + 11 · 0.56) = 219.7 кН

= (1 / 0.34) · (67.4 · 1.2 + 11 · 0.56) = 219.7 кН

Определим усилие в цилиндре ковша для положений 3Р:

PЦК3 = TrТ2/r2 = 219.7· 0.43 / 0.38 = 248.6 кН

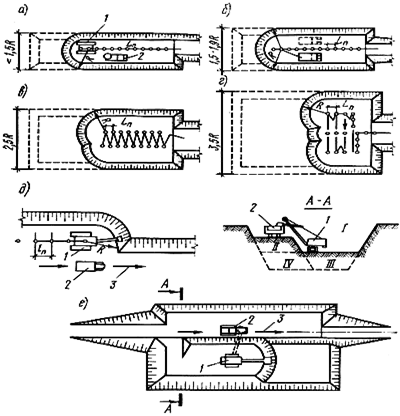

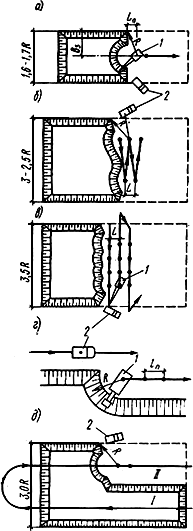

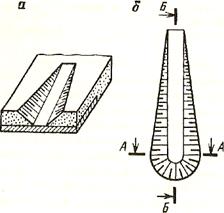

Зная значения максимального усилия копания ковша, усилия в тяге ковша, усилия гидроцилиндра ковша, методом плана сил определим силы, которые действуют в шарнирах рукояти. Все построения для определения сил, выполним в масштабе. Чтобы определить силы возникающие в шарнирах рукояти, рассмотрим каждое звено (ковш, тягу, коромысло, рукоять) в отдельности.

Рассмотрим звено ковша.

Зная направление и значение силы действующей на ковш от тяги, а так же направление и силу действующее на ковш при копании, методом плана сил определим значение и направление силы, которая возникает в шарнире ковша РКОВ:

Рис. 14. Схема распределений усилий в ковше.

Рис. 15. План сил возникающих в ковше.

Воспользовавшись методом плана сил, мы определили значение и направление силы РКОВ = 230.73 кН. Рассмотрим звено коромысла. Зная направление и значение силы действующей в тяги, а так же направление и силу действующее на коромысло от гидроцилиндра ковша, методом плана сил определим значение и направление силы, которая возникает в шарнире коромысла РКОР:

Рис. 16. Схема распределений усилий в коромысле.

Рис. 17. План сил возникающих в коромысле.

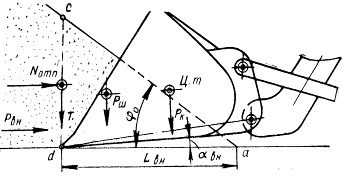

Воспользовавшись методом плана сил, мы определили значение и направление силы РКОР = 77.18 кН. Рассмотрим звено рукояти. Зная направление и значение сил действующих в ковше, коромысле, гидроцилиндров рукояти и ковша, методом плана сил определим значение и направление силы, которая возникает в шарнире рукояти РСТЕЛЫ = 555.1 кН

Рис. 18. План сил определения усилия возникающего в шарнире рукояти и стрелы.

Выполним проверку:

ΣFx = 0;

ΣFy = 0;

ΣFx = 0

РГЦР = 492.5 · cos 54º = 325.7 кН

РКОРОМ = 77.48 · cos 54º = 51.3 кН

РСТРЕЛЫ = 555.1 · cos 55º = -360.4 кН

РКОВША = 230.73 · cos 5º = 230.4 кН

РГЦК = 248.6 · cos 5.5º = -247 кН

325.7 + 51.3 – 360.4 – 247 + 230.4 = 0

ΣFy = 0

РГЦР = 492.5 · cos 36º = 414 кН

Р КОРОМ = 77.48 · cos 36º = 64 кН

РСТРЕЛЫ = 555.1 · cos 35º = -474.3 кН

РКОВША = 230.73 · cos 85º = -54 кН

РГЦК = 248.6 · cos 84.5º = 58 кН

Gр = -7.7 кН

414 + 64 - 474.3 - 54 + 58 - 7.7 = 0

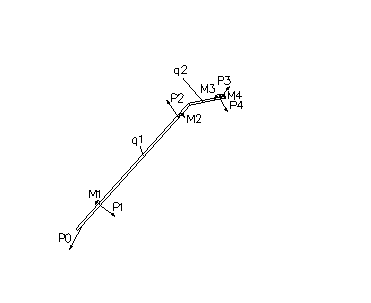

Исходные данные для расчета рукояти:

РО = 230.73 кН;

Р1 = 77.18 кН;

Р2 = 248.6 кН;

Р3 = 555.1 кН;

Р4 = 492.5 кН;

РОX = 230.7 ∙ cos 3.5º = 230 кН;

РОY = 230.7 ∙ cos 86.5º = 14.1 кН;

Р1X = 77.18∙ cos 59.5º = 39.17 кН;

Р1Y = 77.18 ∙ cos 30.5º = 66.5 кН;

Р2X = 248.6 ∙ cos 0º = 248.6 кН;

Р2Y = 0 кН;

Р3X = 555.1 ∙ cos 60.5º = 273.3 кН;

Р3Y = 555.1 ∙ cos 29.5º = 483.3 кН;

Р4X = 492.5 ∙ cos 82.5 = 64.2 кН;

Р4Y = 492.5 ∙ cos 7.5º = 488.2 кН;

М1 = 77.18 ∙ 0.031 = 2.39 кНм;

М2 = 248.6 ∙ 0.319 = 79.3 кНм;

М3 = 555.1 ∙ 0.240 = 133.2 кНм;

М4 = 492.5 ∙ 0.15 = 73.8 кНм;

q1 = 6.75 кНм – распределенная нагрузка от веса рукояти;

q2 = 0.9 кНм – распределенная нагрузка от веса рукояти.

Рис. 19. Схема распределений усилий в рукояти.

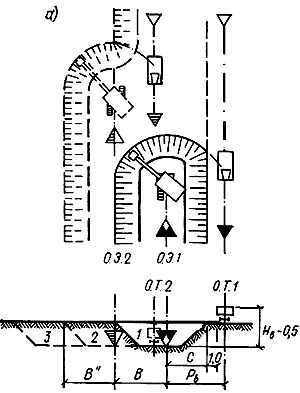

Рассмотрим первый участок 0 ≤ Х1 ≤ 0.231 м:

а). -Q1∙(Х1) + РОY - q∙X1 = 0

Q1∙(Х1) = РОY - q∙X1

Q1∙(0) = РОY - q∙X1 = 14.1 – 0 = -14.1 кН

Q1∙(0.354) = РОY - q∙X1 = 14.1 – 6.75 ∙ 0.231 = 12.54 кН

б). М1∙(Х1) - РОY ∙(Х1)+ q∙X1 ∙( X1/2) = 0

М1∙(Х1) = РОY ∙(Х1) - q∙X1 ∙( X1/2)

М1∙(0) =- РОY ∙(Х1) - q∙X1 ∙( X1/2)= 0

М1∙(0.231) = РОY ∙(Х1) - q∙X1 ∙( X1/2)= 14.1 ∙(0.231) – 6.75∙0.231∙( 0.0.231/2)= 3.07 кНм

в). N1∙(Х1) - РОХ = 0

N1∙(Х1) = РОХ = 230 кН

Рассмотрим второй участок 0.231 м ≤ Х2 ≤ 1.74 м:

а). -Q2∙(Х2) + РОY-Р1Y - q∙X2 = 0

Q2∙(Х2) =- РОY - Р1Y- q∙X2

Q2∙(0.231) = РОY- Р1Y- q∙X2 = 14.1 – 66.5 – 6.75 ∙ 0.231 = -53.95 кН

Q2∙(1.74) = РОY- Р1Y- q∙X2 = -14.1 – 66.5 – 6.75 ∙ 1.74 = -64.145 кН

б). М2∙(Х2) - РОY ∙(Х2)+ Р1Y ∙(Х2 – l1)+ М1 + q∙X2∙( X2/2) = 0

М2∙(Х2) = РОY ∙(Х2) - Р1Y ∙(Х2 – l1) - М1 - q∙X2∙( X2/2)

М2∙(0.231) = РОY ∙(Х2) - Р1Y ∙(Х2 – l1) - М1 - q∙X2∙( X2/2) = 14.1 ∙(0.231) -

- 68.5∙(0) -2.39 – 6.75∙0.231∙( 0.231/2) = -0.68 кНм

М2∙(1.74) = - РОY ∙(Х2)- Р1Y ∙(Х2 – l1)- М1 - q∙X2∙( X2/2) = 14.1 ∙(1.74) -

- 68.5∙(1.74) -2.39 – 6.75∙1.74∙( 1.74/2) = -88.4 кНм

в). N1∙(Х2) - РОХ - Р1Х = 0

N1∙(Х2) = РОХ + Р1Х = 234.1 кН

Рассмотрим третий участок 1.74 м ≤ Х3 ≤ 2.52 м:

а). -Q3∙(Х3) + РОY- Р1Y- q∙X3 = 0

Q3∙(Х3) = РОY - Р1Y- q∙X3

Q3∙(1.75) = РОY - Р1Y- q∙X3= 14.1 – 66.5 -6.75∙1.74 = -64.14 кН

Q3∙(2.52) = = РОY - Р1Y- q∙X3= 14.1 – 66.5 -6.75∙2.52 = -69.41 кН

б). М3∙(Х3) - РОY ∙(Х3)+ Р1Y ∙(Х3 – l1)+ М1 + М2 + q∙X3∙( X3/2) = 0

М3∙(Х3) = РОY ∙(Х3) - Р1Y ∙(Х3 – l1) - М1 - М2 - q∙X3∙( X3/2)

М3∙(1.74) = 14.1 ∙(1.74) – 66.5∙(1.74 – 0.231) – 2.39 - 79.3-6.75∙2.52(1.74/2) = -167.37 кНм

М3∙(2.52) = 14.1 ∙(2.52) – 66.5∙(2.52– 0.231) – 2.39 - 79.3-6.75∙2.52 (2.52/2) = -219.8 кНм

в). N3∙(Х3) - РОХ - Р1Х +Р2Y = 0

N3∙(Х3) = РОХ +Р1Х -Р2Y = -4.5 кН

Рассмотрим четвертый участок 2.52 ≤ Х4 ≤ 2.7 м:

а). -Q4∙(Х4) + РОY - Р1Y+Р3Y - q∙X4 = 0

Q4∙(Х4) = РОY - Р1Y+Р3Y - q∙X4

Q4∙(2.52) = 14.1 -66.5+483.3-6.75∙2.52 = 413.89 кН

Q4∙(2.7) = 14.1 -66.5+483.3-6.75∙2.7 = 412.89 кН

б). М4∙(Х4) - М3 + М1+М2 – РОY ∙(Х4) + Р3Y ∙(Х-l1-l2) + q∙X4 ∙( X4/2) +

+ Р1Y ∙(Х-l1) = 0

М4∙(Х4) = М3 - М1-М2 + РОY ∙(Х4) - Р3Y ∙(Х-l1-l2) - q∙X4 ∙( X4/2) - Р1Y ∙(Х-l1)

М4∙(2.52) =133.2– 2.39– 79.3 -6.75∙2.52 (2.52/2)+ 14.1 ∙2.52 – 66.5∙(2.52– 0.231) +0 = -86.61 кНм

М4∙(2.7) = 133.2– 2.39– 79.3 -6.75∙2.7 (2.7/2)+ 14.1 ∙2.7 – 66.5∙(2.7 –0.231) + 483.3∙(2.7 –0.231) = - 12.2 кНм

в). N4∙(Х4) - РОХ - Р1Х +Р2Y + Р3Y = 0 N4∙(Х4) = РОХ +Р1Х -Р2Y - Р3Y = -252.73 кН

Рассмотрим пятый участок

0 ≤ Х5 ≤ 0.3 м:

а). –Q5∙(Х5) +Р4Y – q2∙X4 = 0

Q5∙(Х5) = -Р4Y + q2∙X4

Q4∙(0) = -Р4Y = -488.2 кН

Q4∙(0.3) = -488.2 -0.9∙0.3 = -487.93 кН

б). М4 + М5 – Р4 ∙(Х4) + q∙X5 ∙( X5/2) = 0

М5∙(0) = -73.8 кНм

М5∙(0.3) = – 73.8 -0.9∙0.3 (0.3/2)+ 488.3∙0.3 = - 72.6 кНм

в). N4∙(Х4) = -Р4Х = -64.2 кН

Произведем расчет пальцев проушин рукояти.

1. Расчет пальца проушины рукояти для крепления ковша:

Расчет производится на срез и изгиб.

Исходные данные:

DПАЛ = 75 мм – диаметр пальца;

LПАЛ = 250 мм – длина пальца (определяется исходя из ширины рукояти);

Определим площадь сечения пальца, мм2:

А ПАЛ = 0.785 ∙ d2 = 0.785 ∙ 752 = 4415.625 мм2

Определим момент осевой сопротивления пальца, мм3:

W ПАЛ = 0.785 ∙ r3 = 0.785 ∙ 37.53 = 41396.48 мм3

Знаязначение усилия ковша РКОВ = 230.73 кН, определим τПАЛ, МПа:

τПАЛ = Рков / 2∙ А ПАЛ = 230730 / 2∙ 4415.625 = 26.1 МПа

Определим напряжение возникающие в пальце рукояти, МПа:

σПАЛ = Рков ∙ L ПАЛ /2 ∙ 2 ∙ W ПАЛ = 348.3 МПа

В качестве материала пальца используем сталь 40Х (термообработка – закалка и средний отпуск с пределом текучести 480 МПа). Напряжение в пальце от среза и изгиба не превышает допустимых. Напряжение среза и изгиба действуют в разных местах (изгиб – по середине пальца, срез – сбоку от проушины, поэтому напряжения действуют совместно.)

2. Расчет пальца проушины рукояти для крепления коромысла:

Расчет производится на срез и изгиб.

Исходные данные:

DПАЛ = 75 мм – диаметр пальца;

LПАЛ = 376 мм – длина пальца (определяется исходя из ширины рукояти);

Определим площадь сечения пальца, мм2:

А ПАЛ = 0.785 ∙ d2 = 0.785 ∙ 752 = 4415.625 мм2

Определим момент осевой сопротивления пальца, мм3:

W ПАЛ = 0.785 ∙ r3 = 0.785 ∙ 37.53 = 41396.48 мм3

Знаязначение усилия от коромысла Ркор = 77.18 кН, определим τПАЛ, МПа:

τПАЛ = Ркор / 2∙ А ПАЛ = 77180 / 2∙ 4415.625 = 8.73 МПа

Определим напряжение возникающие в пальце рукояти, МПа:

σПАЛ = Ркор ∙ L ПАЛ /2 ∙ 2 ∙ W ПАЛ = 175.25 МПа

В качестве материала пальца используем сталь 40Х (термообработка – закалка и средний отпуск с пределом текучести 480 МПа). Напряжение в пальце от среза и изгиба не превышает допустимых. Напряжение среза и изгиба действуют в разных местах (изгиб – по середине пальца, срез – сбоку от проушины, поэтому напряжения действуют совместно.)

3. Расчет пальца проушины рукояти для крепления стрелы:

Расчет производится на срез и изгиб.

Исходные данные:

DПАЛ = 75 мм – диаметр пальца;

LПАЛ = 376 мм – длина пальца (определяется исходя из ширины рукояти);

Определим площадь сечения пальца, мм2:

А ПАЛ = 0.785 ∙ d2 = 0.785 ∙ 752 = 4415.625 мм2

Определим момент осевой сопротивления пальца, мм3:

W ПАЛ = 0.785 ∙ r3 = 0.785 ∙ 37.53 = 41396.48 мм3

Знаязначение усилия стрелы РСТР = 555.1 кН, определим τПАЛ, МПа:

τПАЛ = Рстр / 2∙ А ПАЛ = 555100 / 2∙ 4415.625 = 62.85 МПа

Определим напряжение возникающие в пальце рукояти, МПа:

σПАЛ = Рстр ∙ L ПАЛ /2 ∙ 2 ∙ W ПАЛ = 1260 МПа

В качестве материала пальца используем сталь 40ХН σтек = 1450 МПа (термообработка – закалка и средний отпуск). Напряжение в пальце от среза и изгиба не превышает допустимых. Напряжение среза и изгиба действуют в разных местах (изгиб – по середине пальца, срез – сбоку от проушины, поэтому напряжения действуют совместно.)

4. Расчет пальца проушины рукояти для крепления гидроцилиндра рукояти:

Расчет производится на срез и изгиб.

Исходные данные:

DПАЛ = 75 мм – диаметр пальца;

LПАЛ = 250 мм – длина пальца (определяется исходя из ширины рукояти);

Определим площадь сечения пальца, мм2:

А ПАЛ = 0.785 ∙ d2 = 0.785 ∙ 752 = 4415.625 мм2

Определим момент осевой сопротивления пальца, мм3:

W ПАЛ = 0.785 ∙ r3 = 0.785 ∙ 37.53 = 41396.48 мм3

Знаязначение усилия гидроцилиндра рукояти РГЦР = 492.5 кН, определим τПАЛ, МПа:

τПАЛ = Ргцр / 2∙ А ПАЛ = 492500 / 2∙ 4415.625 = 55.76 МПа

Определим напряжение возникающие в пальце рукояти, МПа:

σПАЛ = Ргцр ∙ L ПАЛ /2 ∙ 2 ∙ W ПАЛ = 743.5 МПа

В качестве материала пальца используем сталь 40Х σтек = 900 МПа (термообработка – закалка и средний отпуск). Напряжение в пальце от среза и изгиба не превышает допустимых. Напряжение среза и изгиба действуют в разных местах (изгиб – по середине пальца, срез – сбоку от проушины, поэтому напряжения действуют совместно.)

5. Расчет пальца проушины рукояти для крепления гидроцилиндра ковша:

Расчет производится на срез и изгиб.

Исходные данные:

DПАЛ = 75 мм – диаметр пальца;

LПАЛ = 250 мм – длина пальца (определяется исходя из ширины рукояти);

Определим площадь сечения пальца, мм2:

А ПАЛ = 0.785 ∙ d2 = 0.785 ∙ 752 = 4415.625 мм2

Определим момент осевой сопротивления пальца, мм3:

W ПАЛ = 0.785 ∙ r3 = 0.785 ∙ 37.53 = 41396.48 мм3

Знаязначение усилия гидроцилиндра ковша Ргцк = 248.6 кН, определим τПАЛ, МПа:

τПАЛ = Ргцк / 2∙ А ПАЛ = 248600 / 2∙ 4415.625 = 28.15 МПа

Определим напряжение возникающие в пальце рукояти, МПа:

σПАЛ = Ргцк ∙ L ПАЛ /2 ∙ 2 ∙ W ПАЛ = 375 МПа

В качестве материала пальца используем сталь 40Х σтек = 900 Мпа (термообработка – закалка и средний отпуск). Напряжение в пальце от среза и изгиба не превышает допустимых. Напряжение среза и изгиба действуют в разных местах (изгиб – по середине пальца, срез – сбоку от проушины, поэтому напряжения действуют совместно.)

Определим сечение рукояти в шарнире соединения рукояти с ковшом

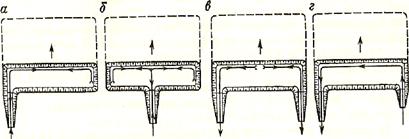

Определим размеры поперечного сечения рукояти. Рассмотрим сечение, его геометрические характеристики, размеры сечения, исходя из условий прочности.

1. F1 = b ∙ (H - h) = 0.196 ∙ (0.118 – 0.075) = 0.00843 м2

X1 = b / 2 = 0.098 м

Y1 = H / 2 = 0.059 м

2. F2 = Bh+2b ∙ (H - h) = 0.238 ∙ 0.023 + 2 ∙ 0.021 ∙ 0.021) =

= 0.00638 м2

X1 = B / 2 = 0.119 м

Y1 = Bh2+2b ∙ (H2 - h2) / 2(Bh+2b ∙ (H - h)) = 0.0147 м

Y1' = H - Y1 = 0.02985 м

1.F3 = Bh+2b ∙ (H - h) = 0.238 ∙ 0.023 + 2 ∙ 0.021 ∙ 0.021) =

= 0.00638 м2

X1 = B / 2 = 0.119 м

Y1 = Bh2+2b ∙ (H2 - h2) / 2(Bh+2b ∙ (H - h)) = 0.0147 м

Y1' = H - Y1 = 0.02985 м

Определим статические моменты каждой фигуры, а так же общие координаты YC:

SX = F1 ∙ Y1 + F2 ∙ Y2 + F3 ∙ Y3 = 0.001737 м3 YC = SX/ ∑ Fобщ = 0.001737/ 0.021184 = 0.082 м

Определим моменты инерции сечения в отдельности и всего сечения в целом:

1. JX1 = b / 12 ∙ (H3 – h3) = 0.196 / 12 ∙ (0.1183 – 0.0753) = 0.000119673 м4

2. JX2 = Bh3 + 2 b ∙ (H – h) 3/ 12 + Bh(Y1 – h/2) 2 + 2 b ∙ (H – h) (H – h / 2 + h - Y1)= =0.000037432 м4

3. JX3 = Bh3 + 2 b ∙ (H – h) 3/ 12 + Bh(Y1 – h/2) 2 + 2 b ∙ (H – h) (H – h / 2 + h - Y1)= =0.000037432 м4

Учитывая поправку Штейнера получим:

JX2 + ( y2)2 F2 = 0.000066358 м4

JX3 + ( y3)2 F3 = 0.000066358 м4

JX общ =∑JXi= 0.000252389 м4

Определим момент сопротивления относительно нейтральной линии:

W = JX общ / YC = 0.00307 м3

Определим напряжения возникающие в сечение 1-1:

σ= N /Fвсего сечения = 10.8 МПа,

N = 230 кН;

Fвсего сечения = 0.021184 м2

σ ЭКВ = ![]() = 10.8 МПа

= 10.8 МПа

Определим сечение рукояти 2-2.

Определим размеры поперечного сечения рукояти 2-2. Рассмотрим сечение, его геометрические характеристики, размеры сечения, исходя из условий прочности.

F = HB - bh = 0.195 ∙ 0.238 – 0.149∙ 0.196 = 0.017206 м2

X1 = 0.119 м

Y1 = 0.0975 м

Определим момент инерции сечения:

JX = HB3 –b h3 / 12 = 9.3 ∙ 10-5 м4

Определим момент сопротивления сечения:

W = HB3 –b h3 / 6H = 0.000954 м3

Определим напряжения возникающие в сечение 2-2:

σmax= Mизг /W = 46 МПа,

где

Мизг = 44.54 кНм

τ = Q / ∑Fст = 9.43 МПа,

где

Q = 59.04 кН;

∑Fст = 0.006258 м2

σ= N /Fвсего сечения = 13.6 МПа,

где

N = 234.1 кН;

Fвсего сечения = 0.017206 м2

σ ЭКВ = ![]() = 61.7 МПа

= 61.7 МПа

Определим сечение рукояти в шарнире соединения рукояти с коромыслом 3-3.

Определим размеры поперечного сечения рукояти 3-3. Рассмотрим сечение, его геометрические характеристики, размеры сечения, исходя из условий прочности.

1. F1 = b ∙ (H - h) = 0.196 ∙ (0.135 – 0.075) = 0.01176 м2

X1 = b / 2 = 0.098 м

Y1 = H / 2 = 0.0675 м

1. F2 = Bh+2b ∙ (H - h) = 0.238 ∙ 0.023 + 2 ∙ 0.021 ∙ (0.0551 – 0.023) =

= 0.00682 м2

X1 = B / 2 = 0.119 м

Y1 = Bh2+2b ∙ (H2 - h2) / 2(Bh+2b ∙ (H - h)) = 0.0169 м

Y1' = H - Y1 = 0.0382 м

1. F3 = Bh+2b ∙ (H - h) = 0.238 ∙ 0.023 + 2 ∙ 0.021 ∙ (0.0849 – 0.023) =

= 0.0080738 м2

X1 = B / 2 = 0.119 м

Y1 = Bh2+2b ∙ (H2 - h2) / 2(Bh+2b ∙ (H - h)) = 0.02516 м

Y1' = H - Y1 = 0.05974 м

Определим статические моменты каждой фигуры, а так же общие координаты YC:

SX = F1 ∙ Y1 + F2 ∙ Y2 + F3 ∙ Y3 = 0.00273409 м3

YC = SX/ ∑ Fобщ = 0.00273409/ 0.030576 = 0.09 м

Определим моменты инерции сечения в отдельности и всего сечения в целом:

1. JX1 = b / 12 ∙ (H3 – h3) = 0.196 / 12 ∙ (0.1353 – 0.0753) =

= 0.000033287 м4

2. JX2 = Bh3 + 2 b ∙ (H – h) 3/ 12 + Bh(Y1 – h/2) 2 + 2 b ∙ (H – h) (H – h / 2 + h - Y1)= = 0.000156 м4

3. JX3 = Bh3 + 2 b ∙ (H – h) 3/ 12 + Bh(Y1 – h/2) 2 + 2 b ∙ (H – h) (H – h / 2 + h - Y1)= = 0.000151 м4

Учитывая поправку Штейнера получим:

JX1 + ( y1)2 F1= 0.0000346 м4

JX2 + ( y2)2 F2 = 0.000192 м4

JX3 + ( y3)2 F3 = 0.000231 м4

JX общ =∑JXi= 0.000458 м4

Определим момент сопротивления относительно нейтральной линии:

W = JX общ / YC = 0.0051 м3

Определим напряжения возникающие в сечение 3-3:

σmax= Mизг /W = 0.13 МПа,

где

Мизг = 0.68 кНм

τ = Q / ∑Fст = 33.9 МПа,

где

Q = 53.95 кН;

∑Fст = 0.0015918 м2

σ= N /Fвсего сечения = 8.78 МПа,

где

N = 234.1 кН;

Fвсего сечения = 0.026656 м2

σ ЭКВ = ![]() = 59.3 МПа

= 59.3 МПа

Определим сечение рукояти 4-4.

Определим размеры поперечного сечения рукояти 4-4. Рассмотрим сечение, его геометрические характеристики, размеры сечения, исходя из условий прочности.

F = HB - bh = 0.022876 м2

X1 = 0.119 м

Y1 = 0.165 м

Определим момент инерции сечения:

JX = HB3 –b h3 / 12 = 0.0001925 м4

Определим момент сопротивления сечения:

W = HB3 –b h3 / 6H = 0.00161 м3

Определим напряжения возникающие в сечение 4-4:

σmax= Mизг /W = 27.6 МПа,

где

Мизг = 44.54 кНм

τ = Q / ∑Fст = 4.9 МПа,

где

Q = 59 кН;

∑Fст = 0.011928 м2

σ= N /Fвсего сечения = 10.2 МПа,

где

N = 234.1 кН;

Fвсего сечения = 0.022876 м2

σ ЭКВ = ![]() = 38.74 МПа

= 38.74 МПа

Определим сечение рукояти в шарнире соединения рукояти с стрелой.

Определим размеры поперечного сечения рукояти. Рассмотрим сечение, его геометрические характеристики, размеры сечения, исходя из условий прочности.

1. F1 = b ∙ (H - h) = 0.238 ∙ (0.135 – 0.075) = 0.0143 м2

X1 = b / 2 = 0.119 м

Y1 = H / 2 = 0.0675 м

2. F2 = Bh+2b ∙ (H - h) = 0.238 ∙ 0.023 + 2 ∙ 0.021 ∙ (0.303 – 0.023) =

= 0.01723 м2

X1 = B / 2 = 0.119 м

Y1 = Bh2+2b ∙ (H2 - h2) / 2(Bh+2b ∙ (H - h)) = 0.0115 м

Y1' = H - Y1 = 0.188 м

Определим статические моменты каждой фигуры, а так же общие координаты YC:

SX = F1 ∙ Y1 + F2 ∙ Y2 = 0.0073 м3

YC = SX/ ∑ Fобщ = 0.0073/ 0.03153 = 0.232 м

Определим моменты инерции сечения в отдельности и всего сечения в целом:

1. JX1 = b / 12 ∙ (H3 – h3) = 0.238 / 12 ∙ (0.1353 – 0.0753) = 0.0000404 м4 2. JX2 = Bh3 + 2 b ∙ (H – h) 3/ 12 + Bh(Y1 – h/2) 2 + 2 b ∙ (H – h) (H – h / 2 + h - Y1)= = 0.00070024 м4

Учитывая поправку Штейнера получим:

JX1 + ( y1)2 F1= 0.000314 м4

JX2 + ( y2)2 F2 = 0.000936 м4

JX общ =∑JXi= 0.00125 м4

Определим момент сопротивления относительно нейтральной линии:

W = JX общ / YC = 0.00538 м3

Определим напряжения возникающие в сечение 5-5:

σmax= Mизг /W = 16 МПа,

где

Мизг = 86.6 кНм

τ = Q / ∑Fст = 35.1 МПа,

где

Q = 413 кН;

∑Fст = 0.01176 м2

σ= N /Fвсего сечения = 8 МПа,

где

N = 252.7 кН;

Fвсего сечения = 0.03153 м2

σ ЭКВ = ![]() = 65 МПа

= 65 МПа

Похожие работы

... трубопровод=36 =36 =12 По принятому диаметру действительная скорость движения жидкости в трубопроводах (): всасывающий трубопровод сливной трубопровод ; ; напорный трубопровод ; ; Устойчивость одноковшовых погрузчиков Продольную устойчивость погрузчика рассчитывают относительно передней и задней оси опрокидывания. Погрузчик располагают так, чтобы его продольная ось была ...

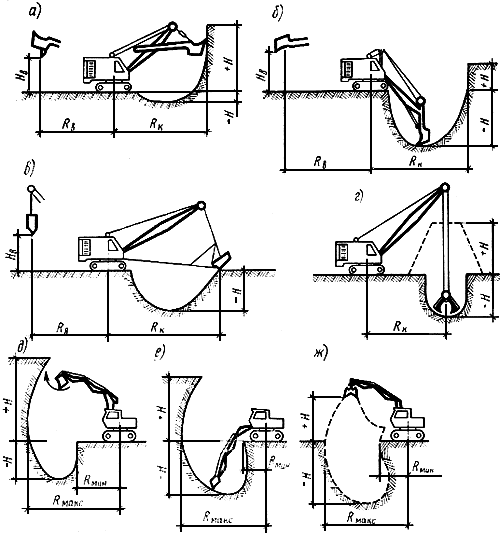

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

... и транспортного оборудования. Структуры комплексной механизации при использовании оборудования цикличного действия показаны на рис. 3.6. Комплекс оборудования формируется из соответствующего основного и вспомогательного оборудования отдельных технологических процессов: подготовка пород к выемке, выемочно-погрузочные работы, перемещение горной массы, отвалообразование (при разработке пустых пород), ...

... размером 0,5х1,2 м и 862 щита размером 0,4х1,2 м. 6. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ Опалубку, применяемую для возведения монолитных железобетонных конструкций, необходимо изготовлять и применять в соответствии с проектом производства работ, утвержденным в установленном порядке. При установке элементов опалубки в несколько ярусов каждый последующий ярус следует устанавливать только после ...

0 комментариев