Навигация

Системы воздушного охлаждения с промежуточным

2.3 Системы воздушного охлаждения с промежуточным

теплоносителем в закрытом контуре

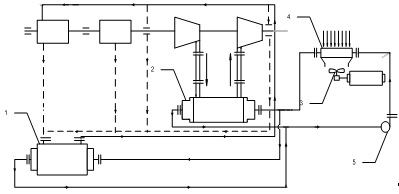

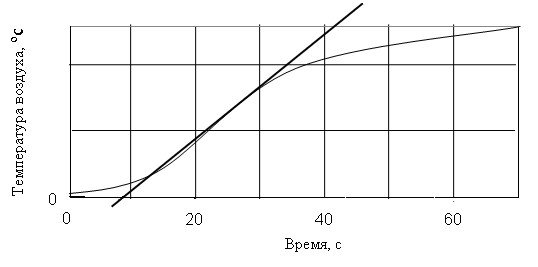

Закрытый контур с промежуточным теплоносителем позволяет устранить основные недостатки не только открытых водооборотных систем, но и систем непосредственного воздушного охлаждения. Схема той системы представлена на рис.2.3. Газ охлаждается в жидкостном охладителе 2, масло — в маслоохладителе 1, а охлаждающая жидкость, циркулирующая с помощью насоса 5 по закрытому контуру, отдаёт теплоту компрессорной установки охлаждающему воздуху в рекуперативном теплообменнике 4 с вентилятором 3.

Рис. 2.3. Система охлаждения с промежуточным теплоносителем в закрытом контуре

Большинство преимуществ закрытого контура связанно с возможностью использования в качестве промежуточного теплоносителя любой очищенной жидкости: дистиллированной воды, антифриза, масла и т.д. Отсутствие опасности солеотлажения и загрязнения теплоперерабатывающей поверхности стабилизирует характеристики КУ, [1] допускает использование высококомпактных поверхностей и снимает ограничения по нагреву теплоносителя (см. п. 2.2.). Как показывают расчёты, оптимальные (по приведенным затратам) перепады температур в закрытом водооборотном контуре лежат в диапазоне от 40 до 100°С. При этом пропорционально перепаду сокращается расход промежуточного теплоносителя и соответственно затраты на его заливку, подпитку и прокачку. В правильно спроектированной системе расход энергии на привод насоса не превышает 0,5% энергии на привод КУ. В итоге, одна из главных статей расхода на охлаждение КУ с открытыми водооборотными системами - затраты на промежуточный теплоноситель (охлаждающую воду) - в системах с закрытым контуром сводится к минимуму. Другим важнейшим следствием высокого уровня температур промежуточного теплоносителя в закрытом контуре является возможность утилизации теплоты КУ. Наиболее целесообразно утилизировать теплоту на отопление зданий. В отличии от системы непосредственного воздушного охлаждения промежуточный теплоноситель позволяет отапливать не только помещение компрессорной станции, но и объекты, расположенные на значительном удалении от станции, поскольку транспортировка жидкого теплоносителя не связанна с большими расходами. Такими объектами могу быть жилые и промышленные здания, теплицы.

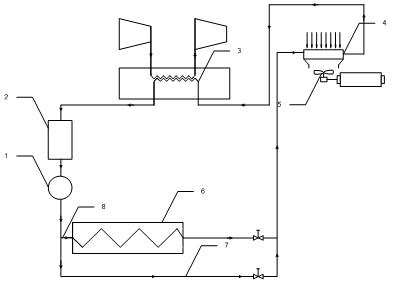

Схема системы охлаждения с утилизацией представлена на рис. 2.4

Рис. 2.4. Система охлаждения с утилизацией теплоты КУ

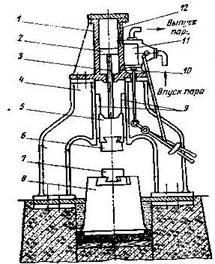

Промежуточный теплоноситель после газоохладителя 3 поступает в ёмкость 2, откуда либо полностью (зимой), либо частично (весной, осенью) подаётся насосом 1 через трубопровод 8 в отопительную систему 6. Отдав часть теплоты отопительной системе, промежуточный теплоноситель поступает в теплообменник 4, где охлаждается воздухом, подаваемым вентилятором 5. Тепловой поток в теплообменнике 4 в зависимости от температуры окружающего воздуха и соответственно нагрузки отопительной сети можно регулировать поворотам лопастей вентилятора. Для случаев критических нагрузок (резко отрицательные температуры) вентилятор 5 может быть отключён. При этом, естественно, характеристики компрессора ухудшаются. Летом, при отсутствии необходимости в отоплении, промежуточный теплоноситель из коллектора 2 по трубопроводу 7 подаётся прямо в аппарат воздушного охлаждения 4.

Одно из основных достоинств систем охлаждения с закрытой циркуляцией промежуточного теплоносителя - отсутствие протяжённых газоводов. Газожидкостные теплообменники устанавливаются в непосредственной близости от компрессора. Транспортировка теплоносителя, как указывалось, требует минимума затрат.

3. КОНСТРУКЦИЯ ЭЛЕМЕНТОВ СИСТЕМ ОХЛАЖДЕНИЯ

Основными элементами систем охлаждения компрессорных установок являются:

· теплообменные аппараты различного назначения (газо-, маслоохладители и др.);

· вентиляторы с приводами;

· устройства для сепарации влаги;

· увлажнители;

· насосы и ёмкости.

Широта диапазона рабочих параметров КУ, специфика их изменения в процессе сжатия, тенденции развития КУ и масштабы их выпуска в сочетании с условием унификации и специализации производства предъявляют к конструкциям элементов систем охлаждения вполне определенные требования.

В настоящее время максимальный расход сжатого газа через газоохладитель приблизительно равен 3000 м3/мин., а максимальное давление составляет примерно 250 МПа.

Анализ тенденций развития техники даёт основание предположить, что в ближайшие годы максимальные значения объёмного расхода и рабочего давления газоохладителей вырастут соответственно до 5000 м3/мин. и 700МПа. Большая часть аппаратов работает при объёмном расходе 250 м3/мин. и р<4,0МПа, причём особенно многочисленна группа с расходами менее 10 м3/мин. и давлением до 12МПа[1].

Различие параметров и серийность, естественно, приводят к различным конструктивным решениям газоохладителей и других элементов систем охлаждения. Ниже даётся описание и анализ основных вариантов возможных конструктивных решений различных элементов, используемых в инженерной практике.

3.1 Теплообменники компрессорных установок

Все охладители компрессоров по диапазону давлений и типу можно разбить на три группы:

1. газоохладители низкого (до 1,2 МПа) и среднего (до 4,0МПа) давлений;

2. газоохладители высокого давления (свыше 4,0 МПа);

3. охладители жидкости (масла, воды, промежуточного теплоносителя).

Конструкции теплообменников решающим образом зависят от выбора типа их основного элемента — теплопередающей поверхности, которая может быть выполнена или из труб, или из листового материала. Одной из важнейших характеристик теплопередающей поверхности является её компактность — площадь поверхности в единице объёма пространства, занятого соответствующим теплоносителем или объёма аппарата в целом. Для трубчатых аппаратов минимальные диаметры труб ограниченны значением 8-10 мм, что соответствует компактности поверхности 400-500 м2/м3. Переход на трубы меньшего диаметра ограничен как ростом гидравлических сопротивлений, так и технологическими особенностями заделки труб в трубные решётки [1].

Наиболее эффективным и распространённым способом повышения компактности трубчатых поверхностей является оребрение труб. Наружные рёбра в зависимости от технологии изготовления могут быть цельнокатаными, насадными, ленточными, литыми и т.д. Цельнокатаные рёбра просты в изготовлении, не имеют контактных сопротивлений, неограниченны по материальному исполнению. Стальные цельнокатаные трубы изготавливаются лишь низкорёберными из-за сложности прокатки твёрдых материалов, низкой теплопроводности и низкой эффективности стальных рёбер. Алюминиевые цельнокатаные трубы свободны от этих недостатков. Однако сложность заделки таких труб в трубные решётки резко ограничивает область их применения.

Трубы с насадными рёбрами требуют дорогостоящего припоя, а также не очень стойки с вибрации. Цельнокатаные медные трубы просты в изготовлении, хорошо вальцуются в трубные решётки, надёжны в эксплуатации, однако, дефицитность меди ограничивает широкое применение таких труб. Во многом от этих недостатков свободны литые алюминиевые рёбра (материал несущей трубы - сталь), но производительность этого перспективного метода оребрения пока существенно уступает накатке.

Обычно теплопередающие трубы оребрены лишь с наружной стороны. Процесс внутреннего оребрения значительно сложнее, в связи с чем в теплообменниках компрессоров трубы с внутренним оребрением почти не применяются.

Другой способ повышения компактности теплопередающих поверхностей - создание пластинчатых конструкций. В настоящее время в практике используются два вида пластинчатых теплообменников - пластинчатые и пластинчато-ребристые.

Теплопередающая поверхность в пластинчатом теплообменнике образованна гофрированной пластиной. Теплоноситель течёт в зазоре между гофрами соседних пластин. Несмотря на высокую компактность пластинчатые теплообменники сравнительно редко используются в качестве газоохладителей компрессоров. Объясняется это, прежде всего, весьма высоким уровнем потерь давления охлаждаемого газа в таком аппарате (гофры являются здесь помимо теплопередающих и интенсифицирующими поверхностями). В тоже время такая интенсификация теплообмена для жидкостей может оказаться весьма эффективной, поскольку потери энергии при прокачке жидких теплоносителей существенно меньше, чем газообразных. Так, соотношение потерь энергии для воды и атмосферного воздуха при равных коэффициентах теплоотдачи в одинаковых геометрических системах составляет примерно 10-8 [1].

Второй тип - пластинчато-ребристые теплообменники. Здесь поверхность образуется проставочными листами, гофрированными насадками и ограничивающими элементами. Теплоноситель из коллекторов поступает в каналы, образованные гофрированными насадками и проставочными листами. Теплообмен происходит через стенку, роль которой выполняют проставочные листы и рёбра, образованные гофрированной насадкой. Пластинчато-ребристые теплообменники, обладая чрезвычайно высокой компактностью (1000-5000 м2/м3), свободны от недостатков пластинчатых аппаратов.

Пластинчато-ребристые теплообменные поверхности можно одинаково эффективно использовать в аппаратах воздушного охлаждения, газоводяных и масляных теплообменниках.

Похожие работы

... и финансовых ресурсов. Затраты на создание и эксплуатацию АСУ непосредственно отражаются на себестоимости продукции и прибыли. Но необходимо отметить, что расходы, связанные с применением новых средств автоматизации в компрессорных агрегатах быстро окупаются. Описание функциональной схемы автоматизации 3.1 Автоматическое регулирование Система автоматизации включает следующие ...

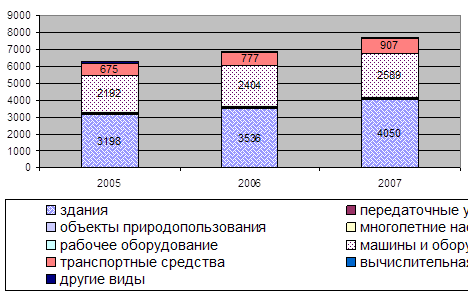

... и практических занятиях в институте. Это имеет большое значение ещё и потому, что наша будущая профессия, возможно, тоже будет связана с этим заводом. 3. Производственная структура ОАО “Компрессормаш” Строительство Казанского компрессорного завода (ККЗ) начато в 1947 году. За 4 года были построены инженерный корпус и первые механические цехи, что позволило уже в июле 1951 года выпустить ...

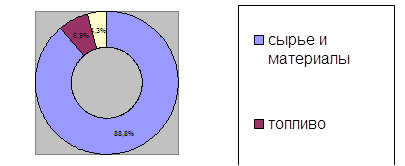

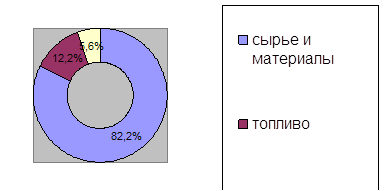

... предварительного сброса воды № 3 НГДУ «Мамонтовнефть» при максимальной пропускной способности оборудования На основании поверочного технологического расчета составлен материальный баланс установки предварительного сброса воды № 3 НГДУ «Мамонтовнефть» при максимальной пропускной способности оборудования по сырью табл. 12. Число рабочих дней в году 365. Таблица 12 Материальный баланс базовой ...

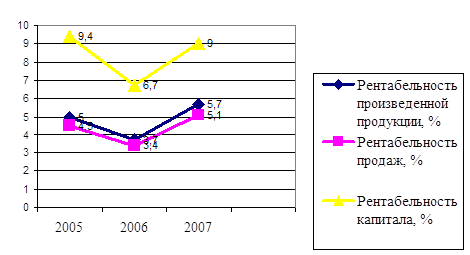

... » в 2007 году на 13,5 р. Следовательно, можно сделать вывод, что эффективность деятельности ЧПУП «Завод электроники и бытовой техники ГОРИЗОНТ» после реорганизации в целом выше, чем у ОАО «Горизонт». 3. ПУТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДЕЯТЕЛЬНОСТИ ЧПУП ЗАВОД ЭЛЕКТРОНИКИ И БЫТОВОЙ ТЕХНИКИ «ГОРИЗОНТ» 3.1 Пути улучшения финансового состояния реорганизованного предприятия Финансовое положение ...

0 комментариев