Навигация

ТЕХНИКО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ ЦЕЛЕСООБРАЗНОСТИ

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ ЦЕЛЕСООБРАЗНОСТИ

УТИЛИЗАЦИИ ТЕПЛОТЫ СЖАТИЯ

Рассмотрим в начале технико-экономические вопросы теплофикации, использующей теплоту сжатия. Сопоставление энергии, потребляемой стационарными КУ, с затратами на теплоснабжение промышленных зданий и сооружений показывает, что использование для этих целей теплоты сжатия позволило бы сократить расход топлива на отопление на 15-20%. Учитывая, что расход условного топлива на отопление промышленных зданий достигает приблизительно 100 млн.т. в год, снижение его на 5% принесло бы ощутимый эффект [1].

Теплоснабжение за счёт теплоты сжатия реализуется по схеме охлаждения КУ промежуточным теплоносителем в закрытом контуре с теплообменниками-утилизаторами. Такими теплообменниками могут служить батареи водяного отопления. Одним из достоинств предлагаемого решения является возможность передачи теплоты с жидким теплоносителем на значительные расстояния. Другое достоинство данной схемы — простота регулирования отопления в зависимости от температуры воздуха: тепловые потоки легко перераспределяются между батареями отопления и АВО.

Ежегодно на отопление и вентиляцию одного кубического метра здания расходуется в среднем приблизительно 250 МДж теплоты. Типовая КС из шести компрессоров К-500-61-1 или К-500-61-5 (при пяти постоянно работающих машинах) может отапливать в зимнее время 600 тыс.м3 зданий при средней продолжительности отопительного сезона 210 дней. Всё это позволит сэкономить 150000ГДж теплоты. Большего эффекта можно достичь включением в систему теплофикации парников и теплиц, особенно для центральных и северных районов России.

Другим способом теплоснабжения промышленных зданий является подогрев воздуха, подаваемого в помещение приточной вентиляцией. В этом случае целесообразно утилизировать теплоту в системе непосредственного воздушного охлаждения КУ. В холодное время года можно отключать группу вентиляторов газоохладителей, используя для подачи воздуха центробежные вентиляторы приточной вентиляции. Основной недостаток такого способа утилизации — заметные потери теплоты и давления в воздушных коммуникациях пи передаче теплоты на значительные расстояния.

Попытки компенсации этих потерь установкой дополнительных вентиляторов и изоляцией воздуховодов сведёт на нет эффект утилизации. Поэтому передача теплоты воздуху в АВО компрессоров наиболее целесообразна для отопления самих компрессорных станций. В отдельных случаях такая утилизация может дать существенный эффект. Так, на КС с газовыми компрессорами для предотвращения загазованности устанавливается высокая кратность циркуляции воздуха через приточно-вытяжную вентиляцию. На подогрев приточного воздуха в этом случае тратят много энергии. Например, на газоохладительных станциях для заправки автомобилей газом (АГНКС) более двух третей всего объёма теплоснабжения расходуется на подогрев воздуха. Даже пи наличии вблизи АГНКС посторонних источников теплоснабжения его стоимость составляет около 20% стоимости полного энергопотребления станции. Учитывая масштабы строительства АГНКС, можно предполагать, что сокращение этой статьи расходов на 2/3, несомненно, принесёт значительный эффект.

При расположении АГНКС вдали от существующих источников теплоснабжения необходимо строить и обслуживать собственную котельную, что значительно увеличивает затраты на АГНКС. В этом случае особенно важным ставится утилизация теплоты сжатия, обеспечивающая 2/3 теплоснабжения станции. Оставшуюся часть можно компенсировать электрообогревом, что при относительно не большом энергопотреблении более целесообразно, чем строительство и эксплуатация котельных.

Теплофикация КС теплотой сжатия в комбинации с компенсирующим электрообогревом будет эффективна практически во всех случаях временно использования КС на промышленных предприятиях (например, на строительстве, в газонефте добыче). Целесообразность утилизации теплоты сжатия КС для нужд теплофикации должна рассматриваться в каждом конкретном случае в зависимости от мощности компрессоров, близости производственных помещений, климатической зоны и т.д.

Попытаемся оценить необходимое снижение годовых эксплуатационных издержек, которое оправдало бы такое сильное увеличение капитальных вложений [1].

Пусть П1=Э1+Е·К1 характеризует переменные составляющие приведенных затрат на компрессор без утилизации теплоты сжатия, а

П2=Э2+Е·К2 - на компрессор с утилизацией.

Уменьшение приведенных затрат ∆П=П1-П2 можно выразить через уменьшение эксплуатационных издержек ∆Э=Э1-Э2 и увеличение капитальных вложений

∆К=К2-К1; ∆П=∆Э-Е·∆К (6.1)

Утилизация рациональна, если ∆П > 0 или

∆Э>Е-∆К (6.2)

Далее учтём переменные составляющие приведенных затрат при включении в систему охлаждения утилизирующего устройства. Будем считать, что стоимости компрессора, компрессорной станции, вентиляторов и потребляемой компрессором энергии не изменяются. Тогда в структуру приведенных затрат попадают лишь стоимости аппаратуры, устройства, вырабатывающего энергию высокого потенциала, выработанной энергии и энергии, потребляемой вентиляторами.

Полученная оценка ограниченна введенными допущениями, принятыми ценами на электроэнергию и на аппаратуру, не учитывая сезонных колебаний температуры охлаждающего воздуха, переменных режимов работы компрессорной установки и т.д. Вместе с тем порядок нижнего предела КПД трансформации теплоты сжатия по выражению (6.2.) позволяет уже на стадии обсуждения идей и методов утилизации дать обоснованные рекомендации дальнейших разработок.

В завершение следует рассмотреть вопрос о возможных потребителях вырабатываемой высокопотенциальной энергии. Поскольку конструктивные особенности компрессоров делают практически невозможным возврат энергии на вал компрессора, то вероятными решениями являются выработка электроэнергии, неглубокого холода, повышение давления масла в дополнительной маслосистеме для реализации гидропривода вспомогательных механизмов.

Основным потребителем электроэнергии на компрессорных станциях с электроприводом установок являются сами компрессоры. Крупные поршневые и турбокомпрессоры обычно имеют привод от электродвигателей с напряжением 6-10 кВ. Средние и мелкие компрессоры — 380В. Энергию низкого напряжения потребляют также вспомогательные механизмы и установки: насосы маслосистем и циркуляционных контуров, вентиляторы АВО, системы управления и сигнализации, осветительная арматура, системы осушки воздуха (при использовании в них холодильных машин), мостовой кран, вентиляция. Так как мощность постоянно работающих устройств, обеспечивающих работоспособность компрессорных установок (вентиляторы АВО, циркуляционные и масляные насосы), не превышают 4% потребляемой компрессором мощности, с учётом КПД электрических преобразователей можно считать, что вспомогательное оборудование компрессорной станции будет полностью обеспечено электроэнергии, выработанной при утилизации теплоты. Однако следует учитывать, что на пути возврата электроэнергии в низковольтную сеть могут возникнуть трудности в подборе стандартного электрического оборудования. Работа на нерасчётных режимах приведёт к снижению его КПД и всего эффекта утилизации. А разработка и освоение нестандартного оборудования (в дополнение к утилизирующему устройству) вообще может сделать нерациональным весь подход. В связи с этим представляет интерес использование энергии высокого потенциала для создания давления масла или иной жидкости в системе гидропривода всех вспомогательных механизмов компрессорной установки.

Наконец, потребность компрессорной станции в дешёвом неглубоком холоде может оказаться решающей при выборе пути утилизации теплоты сжатия. Уменьшение недоохлаждения воздуха в жаркое время года или даже охлаждение ниже температуры окружающей среды позволит снизить потребляемую мощность. Тем самым возникает опосредованный эффект возврата энергии высокого потенциала. Кроме того, некоторые производства требуют тщательной осушки сжатого воздуха. Использование холодильных машин для этой цели с приводов от внешних источников энергии удорожает сжатый воздух. Выработка неглубокого холода на основе утилизации теплоты сжатия позволила бы снизить себестоимость продукции [1].

Таким образом, в большинстве случаев компрессорная станция является хорошим объектом для использования любого полезного эффекта, возникающего на основе утилизации теплоты сжатия.

ЗАКЛЮЧЕНИЕ

По результатам проведенных расчётов были построены графики, показывающие зависимость параметров КУ при изменении температуры окружающей среды. Анализируя эти зависимости можно сделать выводы о работе КУ при переменных условиях окружающей среды.

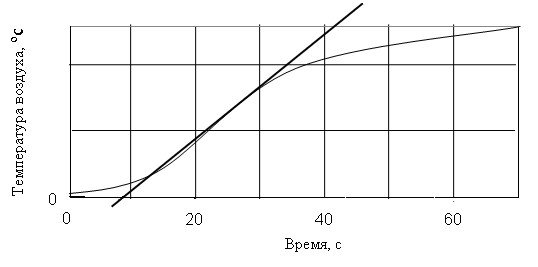

При увеличении температуры окружающей среды увеличивается температура воздуха на выходе из ступени компрессора (рис.4.1).

При увеличении температуры окружающей среды увеличивается расход хладагента в системе охлаждения, а площадь теплообмена остаётся приблизительно постоянной (рис.4.5).

При постоянном расходе воды в системе охлаждения и изменяющейся температуре окружающей среды увеличивается температура воздуха на выходе из ступени охлаждения. Изменение параметров воздуха на выходе из одной ступени вызывает изменение параметров в последующих ступенях охлаждения (рис.5.1.), а соответственно и увеличение температуры воздуха на выходе из компрессорной установки. Это в свою очередь вызывает увеличение работы и мощности компрессора (рис.5.2).

охлаждение компрессорный мощность теплообменник

Список литературы

1. Берман Я.А., Маньковский О.Н., и др. Системы охлаждения компрессорных установок. Л.: Машиностроение, 2004г.

2. Отраслевой каталог. Центробежные компрессорные машины и приводные турбины к ним. М.: Машиностроение, 2007г.

3. Справочник по теплофизическим свойствам газов и жидкостей. М.: Наука, 1972г.

4. Бакластов А.Н. Промышленные тепломассообменные процессы и установки. М.: Энергоиздат, 2006г.

5. Рис В.Ф. Центробежные компрессорные машины. М.: Машиностроение, 1982г.

Похожие работы

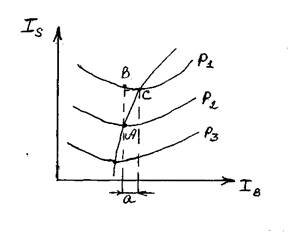

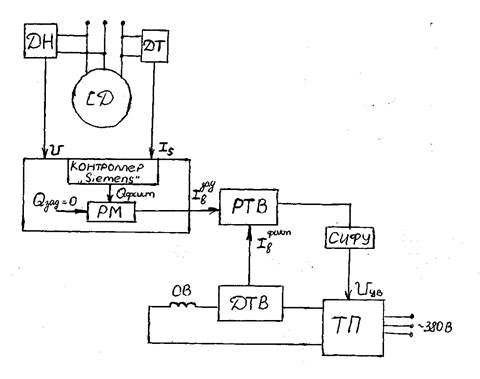

... и финансовых ресурсов. Затраты на создание и эксплуатацию АСУ непосредственно отражаются на себестоимости продукции и прибыли. Но необходимо отметить, что расходы, связанные с применением новых средств автоматизации в компрессорных агрегатах быстро окупаются. Описание функциональной схемы автоматизации 3.1 Автоматическое регулирование Система автоматизации включает следующие ...

... и практических занятиях в институте. Это имеет большое значение ещё и потому, что наша будущая профессия, возможно, тоже будет связана с этим заводом. 3. Производственная структура ОАО “Компрессормаш” Строительство Казанского компрессорного завода (ККЗ) начато в 1947 году. За 4 года были построены инженерный корпус и первые механические цехи, что позволило уже в июле 1951 года выпустить ...

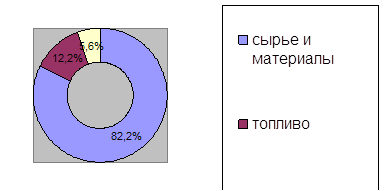

... предварительного сброса воды № 3 НГДУ «Мамонтовнефть» при максимальной пропускной способности оборудования На основании поверочного технологического расчета составлен материальный баланс установки предварительного сброса воды № 3 НГДУ «Мамонтовнефть» при максимальной пропускной способности оборудования по сырью табл. 12. Число рабочих дней в году 365. Таблица 12 Материальный баланс базовой ...

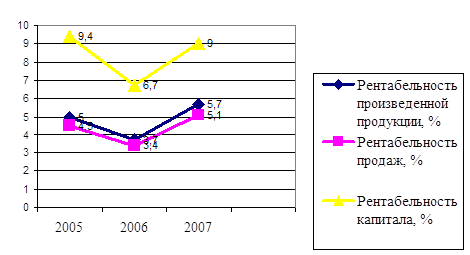

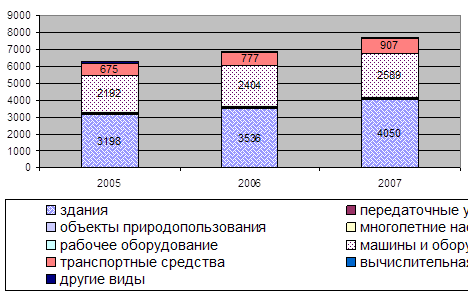

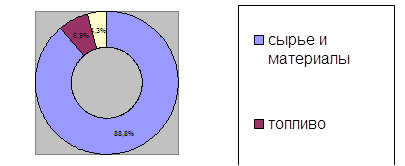

... » в 2007 году на 13,5 р. Следовательно, можно сделать вывод, что эффективность деятельности ЧПУП «Завод электроники и бытовой техники ГОРИЗОНТ» после реорганизации в целом выше, чем у ОАО «Горизонт». 3. ПУТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДЕЯТЕЛЬНОСТИ ЧПУП ЗАВОД ЭЛЕКТРОНИКИ И БЫТОВОЙ ТЕХНИКИ «ГОРИЗОНТ» 3.1 Пути улучшения финансового состояния реорганизованного предприятия Финансовое положение ...

0 комментариев