Навигация

Жесткость валов КП и опред стрелы прогиба

16 Жесткость валов КП и опред стрелы прогиба

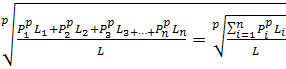

Жесткость валов определяется по их прогибу. Силы Рх1 и PR1 дают прогиб fв валов в плоскости, в которой лежат оси валов, сила Pi, дает прогиб в перпендикулярной плоскости. Прогиб вала в каждой плоскости должен лежать в пределах 0,05...0,1 мм. Полный прогиб

![]()

Валы должны обладать достаточной жесткостью, поэтому напряжения в них невысокие (200...400 МПа).

Шлицы валов проверяют на смятие см =200 МПа.

Для изготовления валов применяют обычно те же материалы, что и для зубчатых колес.

Расчёт подшипников валов коробок передач

Критерием оценки эксплуатационных свойств подшипников является базовая долговечность, соответствующая 90 %-ной надежности.

Для определения долговечности подшипника необходимо иметь следующие данные: радиальные и осевые силы, действующие на подшипник на каждой передаче; ресурс коробки передач до капитального ремонта (в километрах пробега автомобиля или часах); среднюю техническую скорость движения; распределение пробега на передачах.

Радиальные и осевые силы, действующие на подшипник на каждой передаче,

представляющие собой реакции опор валов коробки передач, рассчитывают,

пользуясь формулами:

окружная Pi= MKmaxui/rщi

осевая Pxi= Pitgв

радиальная PRi= Pitgбщ/cosв

нормальная Pni=![]()

Здесь ui— передаточное число включенной передачи; rщi-радиус делительной окружности зубчатого колеса ведомого вала.

Однако при расчете подшипника на долговечность в этих формулах вместо

максимального значения крутящего момента двигателя МКмах следует принимать расчетную величину крутящего момента аМКмах, (где а — коэффициент использования крутящего момента). Этот коэффициент зависит от отношения мощности двигателя к весу автомобиля.

Базовая долговечность подшипника определяется в соответствии с ГОСТ по ресурсу (в млн. оборотов)

L10=(C/P)p, где С — динамическая грузоподъемность подшипника (опреде-ляют по каталогу), Р — эквивалентная динамическая нагрузка, р — показатель степени (шариковые подшипники - р=3, роликовые р=3,33).

Эквивалентная динамическая нагрузка на подшипник определяется для условий работы на каждой передаче:

Радиальные Pr=(XVFr+YFa)KbKt

радиально-упорные Pa=(XFr+YFa)KbKt

где Fr,Fa - соответственно радиальная и осевая нагрузки; X, Y—коэффициенты радиальной и осевой нагрузок (по каталогу); V—коэффициент вращения (при вращении внутреннего кольца V=1, при вращении наружного кольца V=1,2); Kb -коэффициент безопасности (для коробок передач Kb=1); Kt -температурный коэффициент (Kt=1,10 при 150 °С).

Следует иметь в виду, что коэффициенты Х и Y различны в зависимости от типа подшипника и соотношения осевой и радиальной нагрузок.

Для вычисления эквивалентной динамической нагрузки на подшипник коробки передач необходимо вначале определить долю работы подшипника на каждой передаче, учитывая нагрузку и соответствующее число оборотов за время работы на данной передаче. Суммируя по всем передачам, можно вычислить эквивалентную динамическую нагрузку по формуле

P=

где P1,P2,P3,…Pn - эквивалентные нагрузки на подшипник на каждой передаче

при долговечности соответственно L1,L2,L3,..Ln;

L=![]() , Li=Si/(2рrk*uTPi*106),

, Li=Si/(2рrk*uTPi*106),

(Si - пробег автомобиля на каждой передаче, uTPi - передаточное число части трансмиссии от вала, на котором установлен подшипник, до вала ведущего колеса автомобиля).

Динамическая грузоподъемность подшипника C = P![]() .

.

Назначение, классификация и требования к карданным передачам. Кинематические харак-ки карданных передач неравных и равных угловых скоростей. Расчет карданного вала на прочность и жесткость.

Силовые приводы, силовые передачи и валы трансмиссии

Назначение, требования, классификация

Силовые приводы и силовые передачи трансмиссии (валы, карданные передачи, полуоси) применяются в трансмиссиях автомобилей для силовой связи механизмов, в том числе, валы которых несоосные или расположены под углом, причем взаимное положение их может меняться в процессе движения. Силовые приводы могут иметь один или несколько шарниров, соединенных валами, и промежуточные опоры. Передачи применяют также для привода вспомогательных механизмов, например, лебедки.

К силовым передачам предъявляют следующие требования:

а) передача крутящего момента без создания дополнительных нагрузок в трансмиссии (изгибающих, скручивающих, вибрационных, осевых);

б) возможность передачи крутящего момента с обеспечением равенства угловых скоростей ведущего и ведомого валов независимо от угла между соединяемыми валами;

в) высокий КПД;

г) бесшумность;

д) общие требования.

На рисунке 6.1 приведены классификации шарниров силовых передач.

Шарнир неравных угловых скоростей

В этом шарнире определяют нагрузки в крестовине и в вилке. Шипы крестовины испытывают напряжения изгиба и смятия, а крестовина напряжение разрыва. Вилка подвергается изгибу и скручиванию. Как указывалось выше, момент, передаваемый шарниром при наклоне вала, не является постоянным в течение одного оборота, а следовательно, и силы, действующие на детали шарнира, также переменны. Для определения нагрузок будем считать, что шарниром передается максимальный динамический момент, который ограничивается коэффициентом запаса сцепления. При малом угле наклона г вала шарнир передает момент МкmaxuґТРmax (uґТРmax – передаточное число трансмиссии до карданной передачи), а динамическое нагружение можно учитывать запасом прочности.

Валы

Во время работы вал силовой передачи испытывает изгибающие, скручивающие и осевые нагрузки.

Изгибающие нагрузки возникают в результате не уравновешенности вала, и в некоторой степени пары осевых сил, нагружающих шарнир. В эксплуатации неуравновешенность может появиться не только в результате механических повреждений вала, но также при износе шлицевого соединения или подшипников шарниров. Неуравновешенность приводит к вибрациям в силовой передаче и возникновению шума. Вал подвергается тщательной динамической балансировке на специальных балансировочных станках. Допустимый дисбаланс зависит от максимального значения эксплуатационной угловой скорости вала и находился в пределах. (15...100) г·см. Для балансировки к валу приваривают пластины в местах, которые автоматически определяются балансировочным станком. Помимо этого проверяется биение вала в сборе с шарнирами. Допустимое биение устанавливается заводом изготовителем.

Следует иметь в виду, что даже хорошо уравновешенный вал в результате естественною прогиба, вызванного собственным весом, при некоторой угловой скорости, называемой критической, теряет устойчивость; его прогиб возрастает настолько, что возможно разрушение вала.

Пусть в статическом положении ось вала смешена на расстояние е от оси вращения, а при угловой скорости щ получает прогиб f . Тогда при вращении вала возникает центробежная сила

![]() где mв – масса вала.

где mв – масса вала.

Центробежная сила уравновешивается силой упругости вала

![]() где И с – изгибная жесткость.

где И с – изгибная жесткость.

Поэтому

![]()

Прогиб вала определяется в зависимости от принятой схемы его нагружения.

Будем считать вал нагруженной равномерно балкой на двух опорах со свободными концами. Прогиб балки

![]()

где Е = 2·105 МПа – модуль упругости первого рода;

![]()

– момент инерции поперечного сечения вала (dн и dвн – соответственно наружный и внутренний диаметры вала).

Если считать вал балкой с защемленными опорами, то числовой коэффициент в формуле следует принимать большим в 1,5...2,25 раза.

Расчет критич. Частоты вращения карданного вала и осевой нагрузки

Критическая частота вращения вала должна быть в 1,5...2 раза больше максимальной эксплуатационной. Для повышения критической частоты вращения следует уменьшать длину вала, что особенно эффективно, и увеличивать как наружный, так и внутренний диаметры. Внутренний диаметр трубчатого вала можно увеличивать до определенного предела (лимитирует прочность вала).

Скручивающие нагрузки, которые воспринимает вал, зависят от крутящего момента, передаваемого валом. Кроме того, являясь элементом многомассовой упругой системы трансмиссии, вал силового привода участвует в крутильных колебаниях и воспринимает дополнительно скручивающие нагрузки, которые в случае резонанса могут быть значительными, а иногда и разрушающими. Правильный подбор элементов трансмиссии должен исключать возникновение резонансных крутильных колебаний или предусматривать возможность гашения возникающих колебаний. Крутильные колебания трансмиссии, как известно, гасятся демпфером, расположенным в механизме сцепления.

Трубчатый вал изготовляют из малоуглеродистой стали (сталь 15, сталь 20), не подвергая ее закалке. Толщина стенок обычно не превышает 3,5 мм.

Напряжение кручения трубчатого вала

![]()

Осевые нагрузки в силовых приводах возникают в шлицевом соединении при перемещениях, связанных с изменением расстояния между шарнирами, например при колебаниях кузова. Исследования показали, что даже при наличии большого количества смазочного материала последний не удерживается на поверхности трения и перемещение в шлицевом соединении происходит в условиях граничного трения. При этом коэффициент трения м = 0,2, а иногда (при появлении задиров) м = 0,4. При передаче большого крутящего момента в шлицевом соединении происходит защемление, и вал, по существу, передает тяговое усилие. При этом двигатель, установленный на упругих подушках, продольно смещается в некоторых автомобилях на 10 мм, а иногда и больше.

Осевые силы являются одной из главных причин того, что долговечность передач в 2....3 раза ниже долговечности основных агрегатов автомобиля. Осевая сила

![]()

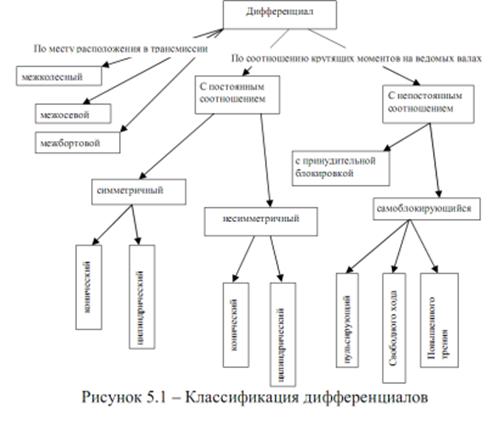

Дифференциалы трансмиссии автомобиля. Назначение, требования, классификация, расчет деталей на прочность

Дифференциалы - дифференциал механизм трансмиссии, выполняющий функции распределения подводимого к нему крутящего момента между колесами или мостами (в некоторых автомобилях между бортами) и позволяющий ведомым валам вращаться с неодинаковыми угловыми скоростями.

К конструкции дифференциала предъявляют следующие требования:

а) распределение крутящих моментов между колесами и мостами в пропорции, обеспечивающей наилучшие эксплуатационные свойства (максимальную тяговую силу, хорошие устойчивость и управляёмость);

б) общие требования.

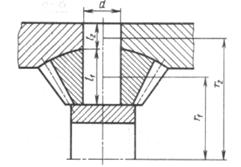

Нагрузки в дифференциалах:

В коническом дифференциале определяя нагрузки на зубья сателлитов, полуосевых шестерен, крестовину и нагрузки со стороны сателлитов на корпус дифференциала. Нагрузку на зуб сателлита и полуосевых шестерен определяют из условия, что окружная сила распределена поровну между всеми сателлитами и каждый передает усилие двумя зубьями. Окружная сила, действующая на один сателлит:

![]()

где r1 — радиус приложения;

nс — число сателлитов.

Шин крестовины (18ХГТ, 20ХН3А и др.) под сателлитом испытывает:

напряжение смятия : хсм =Рс/(dl1), [хсм] =50...60 МПа,

напряжение среза : ф ср = 4Рс/(рdІ), [ф ср] = 100…120 МПа,

напряжение смятия в месте крепления в корпусе дифференциала под действием окружной силы

у см = Рд/ (dl2), [у cм] =50...60 МПа,

Давление торца сателлита на корпус дифференциала определяется напряжением смятия

у см = Рxc/F, [у cм] = 10...20 МПа,

где Рxc=Рctgбщ sinдc, sin5С (бщ— угол зацепления; дc— половина угла конуса саттелита).

Назначение, классификация и требования к конструкции полуосей. Расчет ведущих полуосей полностью разгруженных от действия изгибающих сил и моментов.

В зависимости от испытываемых полуосью нагрузок принято их условное деление на полуразгруженные (рисунок 6.4, а), - три четверти разгруженные (рисунок 6.4, б) полностью разгруженные (рисунок 6.4, в). Полуразгруженная полуось воспринимающие все усилия и моменты, действующие - дороги. На три четверти разгружена; полуось имеет внешнюю опору меж; ступицей колеса и балкой моста, поэтому изгибающие моменты от реакций Rz, Рт (Ртор) и Рy, воспринимают одновременно и полуось, и балка моста через подшипник.

а- полуразгруженная; б - на три четверти груженая; в – полностью разгруженная

Полностью разгруженная полуось теоретически передает только крутящий момент от дифферециала к ведущим колесам, однако для нее возможны деформации изгиба, обусловленные деформацией балки моста, несоосностью ступицы колеса с полуосевой шестерней, перекосом и смещением шлицевых концов полуосей относительно шестерни и фланца при наличии зазоров в шлицевом соединении.

30. 31. 32 Расчет ведущей полуоси нагруженной на ½ от действия изгибающих сил и моментов (режим разгона, бокового заноса, динамических нагрузок.)

При прямолинейном движении – результирующий изгибающий момент полуоси в вертикальной и горизонтальной плоскостях:

![]() ;

;

момент кручения полуоси

![]() ;

;

сложное напряжение

![]() .

.

При заносе изгибающие моменты на правом и левом колёсах

![]() ;

; ![]() , где

, где ![]()

При динамическом нагружении:

вертикальная нагрузка-![]() , где

, где ![]() =1,5…3 – коэффициент динамичности.

=1,5…3 – коэффициент динамичности.

горизонтальная нагрузка-![]() (при прямолинейном движении

(при прямолинейном движении ![]() принимается: при прямолинейном движении 0,8…0,9, при заносе - 1);

принимается: при прямолинейном движении 0,8…0,9, при заносе - 1);

скручивающая нагрузка- ![]() ;

;

При расчёте полуразгруженной полуоси плечо изгиба ![]() определяется как расстояние между плоскостями, проходящими через центр опорной площадки колеса и через центр опорного подшипника.

определяется как расстояние между плоскостями, проходящими через центр опорной площадки колеса и через центр опорного подшипника.

Полуразгруженная полуось разрушается в опасном сечении под подшипником. Здесь полуось должна быть утолщена.

Полуоси изготавливают из легированных сталей – 30ХГС, 40Х, 40ХНМА и др; допускаемые напряжения ![]() МПа,

МПа, ![]() МПа.

МПа.

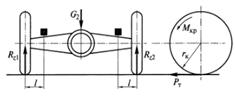

Назначение и требования к конструкции управляемого моста, расчетные режимы. Расчет балки управляемого моста на прочность (режим – торможение).

К автомобильным мостам предъявляются следующие основные требования: минимальная масса, наименьшие габаритные размеры и оптимальная жесткость. Управляемые мосты, как правило, передние: включают в себя поворотные цапфы и соединяющие детали. Применяются и задние управляемые мосты.

При прямолинейном движении автомобиля балка ведущего моста (см.рис.) изгибается в вертикальной плоскости под воздействием нормальных реакций дороги ![]() и

и ![]() на ведущие колеса.

на ведущие колеса.

Изгибающий момент в вертикальной плоскости ![]() где

где ![]() – плечо изгиба.

– плечо изгиба.

Нормальные реакции дороги от нагрузки ![]() на ведущий мост равны:

на ведущий мост равны:

![]()

где ![]() – коэффициент перераспределения нагрузки на задний мост.

– коэффициент перераспределения нагрузки на задний мост.

Кроме того, под действием тяговой силы ![]() балка ведущего моста испытывает статическую нагрузку и изгибается также в горизонтальной плоскости.

балка ведущего моста испытывает статическую нагрузку и изгибается также в горизонтальной плоскости.

Изгибающий момент в горизонтальной плоскости ![]()

Тяговые силы на ведущих колесах равны: ![]() - коэф сцепл колес с дорогой.

- коэф сцепл колес с дорогой.

Кроме изгибающих моментов на балку ведущего моста действует крутящий момент

![]()

где ![]() – радиус ведущих колес.

– радиус ведущих колес.

В балке ведущего моста наиболее опасными местами являются обычно сечения под площадками для крепления пружин (рессор).

Суммарный результ-й момент от изгиба и круч-я в опасном сеч-и балки моста

![]()

Результ-е напряжения от изгиба и кручения для трубчатого круглого сечения

![]()

где ![]() – момент сопротивления трубчатого сечения.

– момент сопротивления трубчатого сечения.

Расчет оси колеса (шипа поворотной цапфы) на прочность (режим – торможение, динамическая нагрузка)

При торможении суммарный момент изгиба в вертикальной плоскости

![]() ,

,

где ![]() ;

; ![]() - тормозная сила на колесе, нагружающая цапфу.

- тормозная сила на колесе, нагружающая цапфу.

Напряжение изгиба

![]()

При заносе напряжение изгиба на цапфе при ![]()

![]() ;

; ![]() .

.

При динамической нагрузке напряжение изгиба

![]() .

.

Расчет сил и моментов, действующих в колесном тормозе барабанного типа (с 2мя активными колодками). Расчет сил и моментов, действующих в колесном тормозе дискового типа.

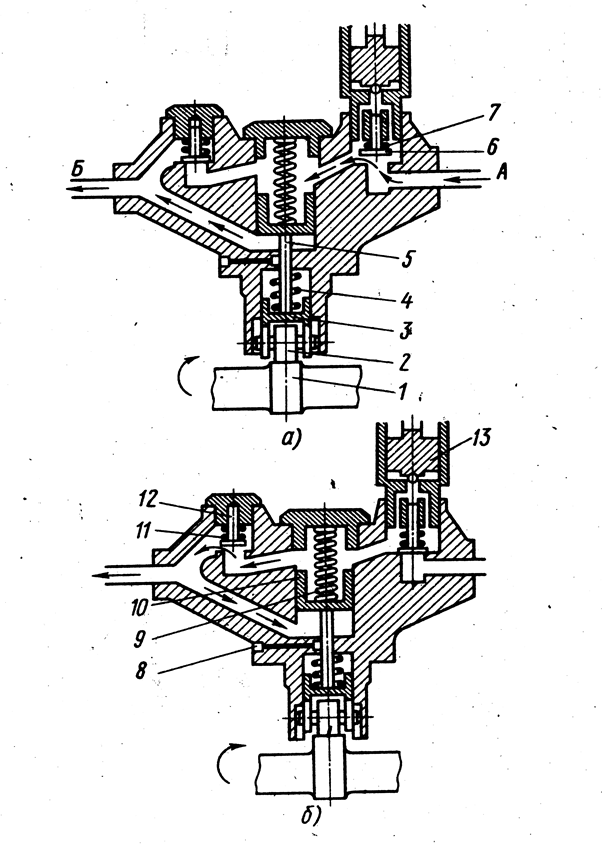

Схема (а) и статическая характеристика (б) барабанного тормозного механизма с гидравлическим приводом с равными приводными силами и разнесёнными опорами:

1,2 тормозные колодки; 3 – тормозной цилиндр

Каждая из колодок приводится в действие своим тормозным цилиндром. Одинаковые размеры тормозных цилиндров обеспечивают равенство приводных сил P1 и P2, нормальных реакций барабана на колодки N1 и N2, сил трения F1 и F2, а так же углов охвата колодок в1 и в2.

Тормозной момент, создаваемый тормозным механизмом:

Мтор=µ(N1+N2)rб=2 µNrб

Похожие работы

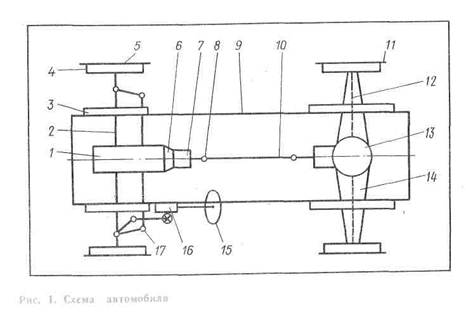

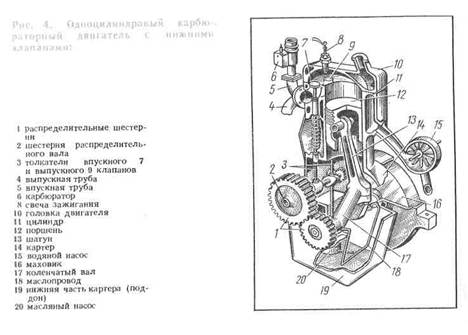

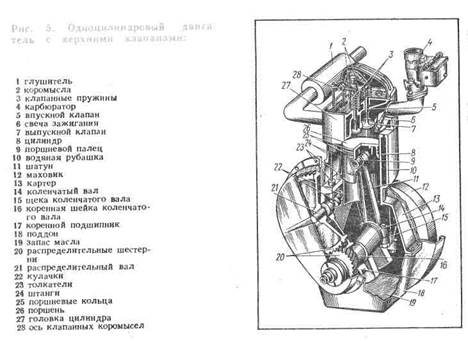

... система состоит из тормозов 4, расположенных на колесах, и привода к ним; она служит для снижения скорости, остановки π удержания автомобиля на месте. Общее устройство двигателя Карбюраторный четырехтактный двигатель Автомобильный двигатель относится к тепловым машинам, в которых тепловая энергия сжигаемого топлива превращается в механическую работу; топливо (обычно жидкое) вводится ...

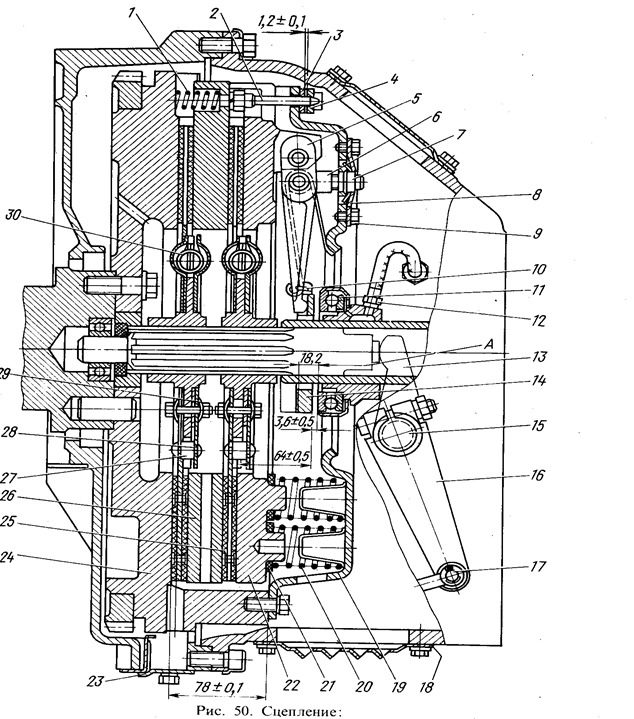

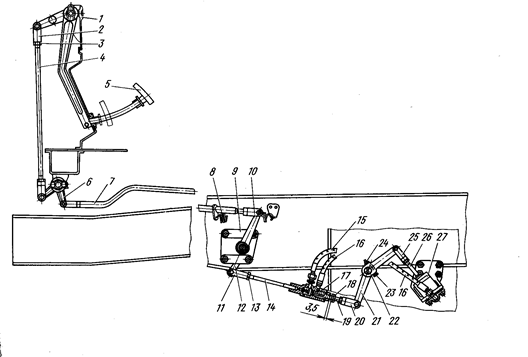

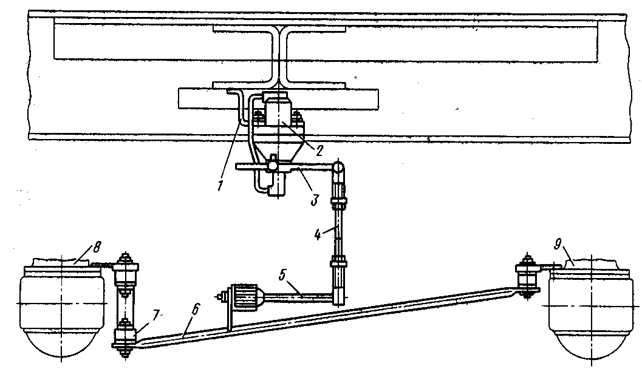

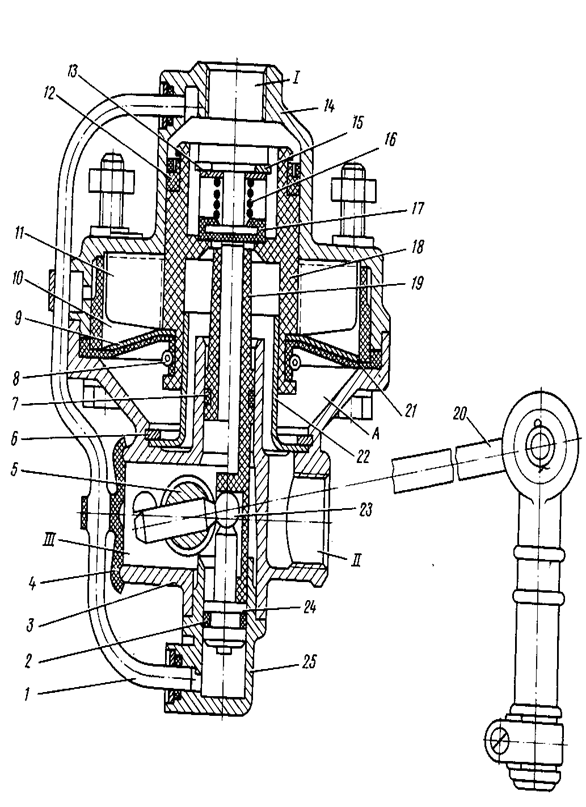

... связанные с маховиком, т.е. вращающиеся вместе с ним, и ведомые, связанные с ведущим валом коробки передач. По числу ведомых дисков сцепления разделяются на однодисковые и двухдисковые. Устройство и работа Сцепление автомобиля МАЗ - 54227(рис. 2) — двухдисковое, сухое, фрикционного типа, с периферийным расположением цилиндрических пружин, установлено в литом чугунном картере. Нажимный ...

... —к «массе». Качество отработки элементов вождения по трудным грунтам зависит от наличия и состояния цепей противоскольжения, трековых дорожек, матов и средств самовытаскивания 4. РАЗРАБОТКА КОНСТРУКЦИИ ДУБЛИРУЮЩЕГО УСТРОЙСТВА УПРАВЛЕНИЯ 4.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ НА ВАЛ, ВОЗВРАТНЫЕ ПРУЖИНЫ И ПЕДАЛИ. Номинальное усилие на дополнительные педали тормоза и сцепления будет находиться в ...

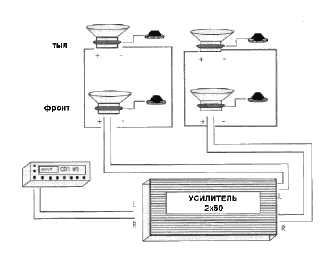

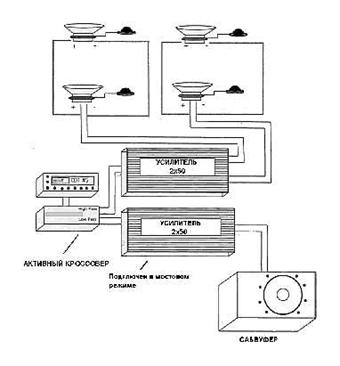

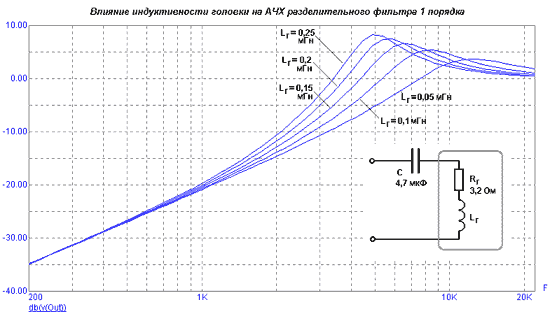

... тоннеля 5 см. 6. Экономическая часть. Расчет стоимости установки аудиоаппаратуры в легковом автомобиле 6.1 Определение статей затрат, включаемых в себестоимость объекта и составление калькуляции себестоимости Расчет производим для типовой схемы размещения аудиоаппаратуры в автомобиле (рис. 9). Аппаратуру предусматриваем среднего ценового диапазона, имеющую следующие особенности: - ...

0 комментариев