Навигация

Допускаемые напряжения изгиба

2.3 Допускаемые напряжения изгиба

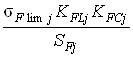

![]() FPj=

FPj= ,

,

где sF lim j - предел выносливости зубьев при изгибе (табл. 7 [1]), sF limi=1.75*HBi

sF lim 1 = 499,6 МПа sF lim 2 = 434,9 Мпа

SFj - коэффициент безопасности при изгибе (табл. 7 [1]), SF1= 1,7, SF2= 1,7;

KFCj - коэффициент, учитывающий влияние двухстороннего приложения нагрузки, (табл. 7 [1]) KFC1= 0,65, KFC2= 0,65

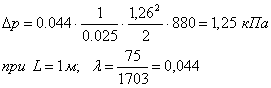

KFLj - коэффициент долговечности при изгибе:

KFLj=

![]() 1.

1.

здесь qj – показатели степени кривой усталости: q1 = 6, q2 = 6 (табл. 6 [1]);

NF0 – базовое число циклов при изгибе; NF0 = 4•106.

NFEj – эквивалентное число циклов напряжений при изгибе; NFEj= ![]() Fj NΣj.

Fj NΣj.

Коэффициент эквивалентности при действии напряжений изгиба определяется по табл. 6 [1] в зависимости от режима нагружения и способа термообработки:

![]() F1 =0.038,

F1 =0.038, ![]() F2 =0.038,

F2 =0.038,

NFE1 =![]() =6,5

=6,5![]() , NFE2 =

, NFE2 =![]() =2,1

=2,1![]()

KFL1 =![]() , KFL2 =

, KFL2 =![]()

Допускаемые напряжения изгиба:

![]() FP1=

FP1= ![]() 191,03 МПа

191,03 МПа

![]() FP2=

FP2= ![]() 282,67 МПа

282,67 МПа

2.4 Геометрические параметры передачи

Межосевое расстояние определяем из условия контактной прочности:

![]() =

=![]() (u + 1)

(u + 1) ,

,

где ![]() – коэффициент вида передачи,

– коэффициент вида передачи, ![]() = 410

= 410

KН – коэффициент контактной нагрузки, предварительно примем KН =1.2.

Коэффициент ширины зубчатого венца ![]() = 0,4 (ряд на с. 4 [1]).

= 0,4 (ряд на с. 4 [1]).

Расчетное межосевое расстояние ![]() = 121,84 мм

= 121,84 мм

Округлим ![]() до ближайшего большего стандартного значения (табл. 2 [1])

до ближайшего большего стандартного значения (табл. 2 [1])

![]() = 125 мм.

= 125 мм.

Модуль выберем из диапазона (для непрямозубых передач стандартизован нормальный модуль mn)

mn = ![]() =(0,01…0,02) 125=(1,25…2,5)

=(0,01…0,02) 125=(1,25…2,5)

Округлим mnдо стандартного значения (табл. 1 [1]): mn = 2

Суммарное число зубьев:

Z![]() =

=![]() ,

,

где ![]() =

=![]() для прямозубых передач,

для прямозубых передач, ![]() =

=![]() для косозубых передач и

для косозубых передач и ![]() =

=![]() для шевронных передач.

для шевронных передач.

Z![]() =

= ![]() 122,27

122,27

Значение Z![]() округлим до ближайшего целого числа Z

округлим до ближайшего целого числа Z![]() =123

=123

Уточним для косозубых и шевронных передач делительный угол наклона зуба:

![]() = arccos

= arccos  =

=![]()

![]()

Число зубьев шестерни:

Z1=![]() =

=![]() =29,6

=29,6

Округлим до ближайшего значения Z1=30

Число зубьев колеса:

Z2= Z![]() – Z1=123–30=93

– Z1=123–30=93

Фактическое передаточное число:

uф = ![]() =

=![]() =3,1

=3,1

Значение uф не должно отличаться от номинального более чем на 2.5% при u

Похожие работы

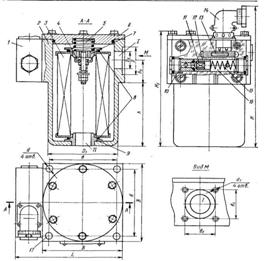

... в каждом конкретном случае исходя из габаритов проектируемого технического оборудования, места расположения насосной станции и рабочих органов машины, способов монтажа гидрооборудования и других условий. Для технологического оборудования малых и средних типоразмеров можно принять длины участков в следующих пределах: всасывающий трубопровод- до 1 метра, напорный и сливной до 5 метров. Для ...

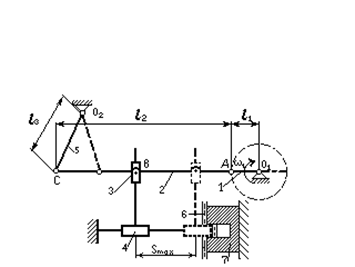

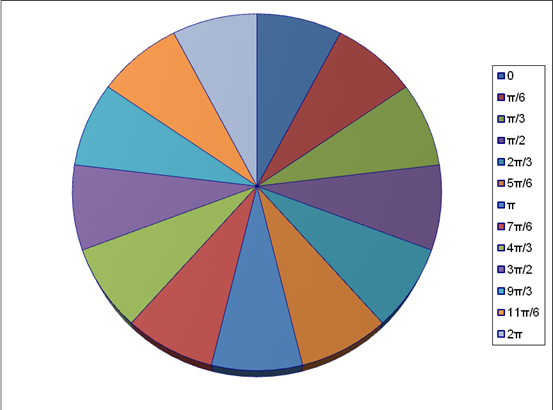

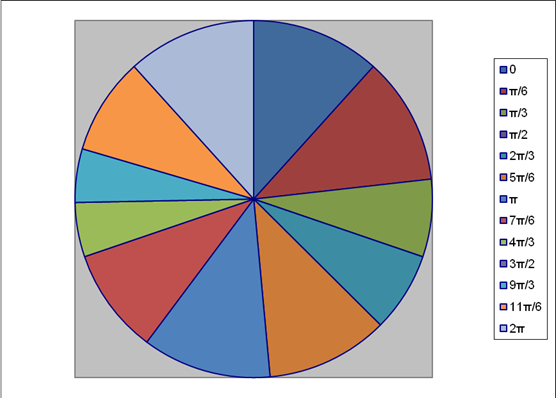

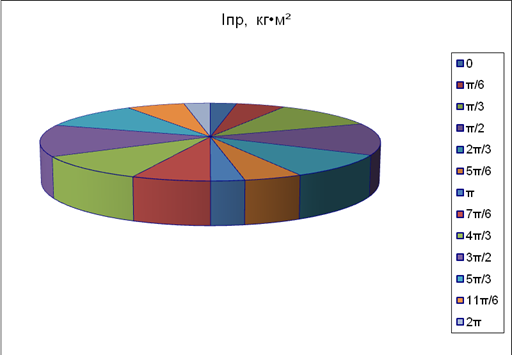

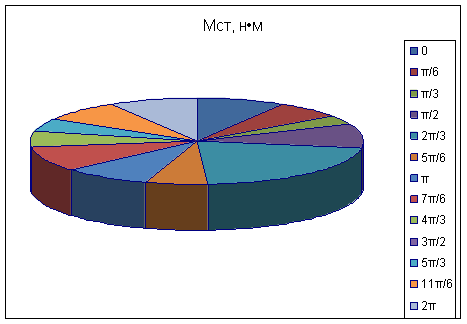

... характеристик решим графо-аналитическим методом, который основан на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей. Механизм привода пресс-автомата с плавающим ползуном в масштабе μL=0,006 м/мм изобразим в двенадцати положениях. Положение механизма задаётся положением кривошипа 1. Каждое последующее положение кривошипа 1 отличается от ...

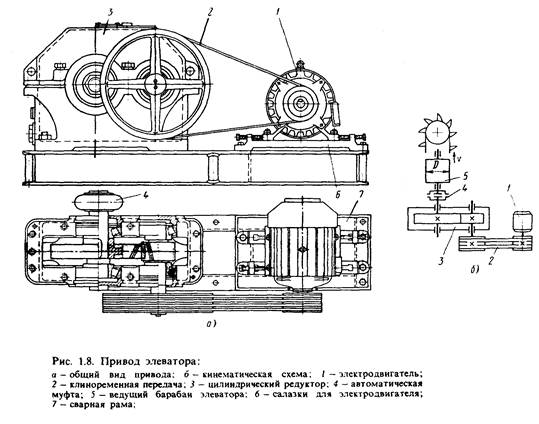

тора D = 275 мм Основная часть 1. Выбор электродвигателя, кинематический расчет привода 1.1 Необходимая мощность электродвигателя КПД редуктора: h = hпк2 hзц hк = 0,9952*0,98*0,95 = 0,92 Где hпк = 0,995 - КПД пары подшипников качения [2, с. 304] hзп = 0,98 - КПД зубчатой цилиндрической закрытой передачи hк = 0,95 - КПД клиноременной передачи [2, с. 304] Необходимая ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

0 комментариев