Навигация

ПОДГОТОВКА ДЕФЕКТОСКОПА К РАБОТЕ

1 ПОДГОТОВКА ДЕФЕКТОСКОПА К РАБОТЕ

| № п/п | Операция | Орган управления или коммутации, его установка. | Место нахождение органа управления |

| 1 | 2 | 3 | 4 |

| 1.1 | Заземлить корпус дефектоскопа | Клемма ²^² защитного заземления | Задняя панель |

| 1.2 | Проверить наличие и соответствие предохранителей номиналу. | Предохранители 1А и 0,5А или 2А (в зависимости от напряжения сети ) | Задняя панель |

| 1.3 | Подключить кабель питания к сети | Кабель питания. | Задняя панель |

| 1.4 | Установить режим внутренней синхронизации | Нажать кнопку “ВНЕШ/ВНУТР” | Задняя панель. |

| 1 | 2 | 3 | 4 |

| 1.5 | Установить частоту следования зондирующих импульсов . | Нажать кнопку “x2”, установить кнопку “125 Hz/500 Hz” в отпущенное положение | Задняя панель |

| 1.6 | Установить органы управления дефектоскопа в следующие положения | 1. Все независимые кнопки на верхней панели дефектоскопа в отпущенное положение кроме кнопки ²´10 ² на блоке А6 и кнопки “АСД/ВРЧ” на блоке А10; 2. Установить все прочие плавные регуляторы в крайнее правое положение (кроме блока У4 .). 3. Установить ручку Õ на передней панели в крайнее левое положение и нажать кнопку ²< 20 дБ ² 5. Нажать кнопку ²накал² затем ²Работа². 6. Регуляторами ²¬® ² ,²² , , , и ² установить линию луча и получить четкое изображение . 7. нажать кнопку “НАКАЛ”, а затем “Работа” | Верхняя панель Передняя панель и верхняя панель. Передняя панель Верхняя панель |

| 1.7 | Установить требуемую частоту ультразвука | Нажать кнопку МГц ² 2,5 ². | Верхняя панель |

| 1.8 | Подключить ПЭП П 111-2,5-К12. | Разьемы ²(¬² и ²(® ². | Передняя панель. |

|

| |||

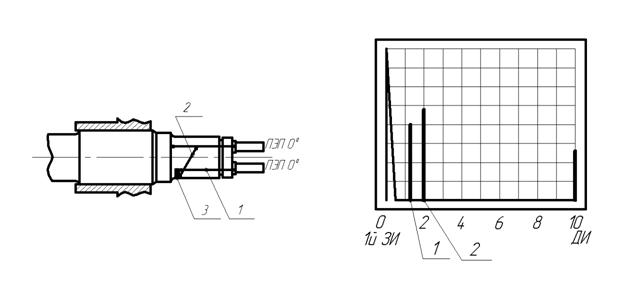

| Настройка чувствительности дефектоскопа для проведения УЗК осей со снятыми кольцами подшипников а) 1-й этап - для проверки наружных шеек осей. Для выполнения УЗК наружных шеек осей со снятыми кольцами подшипников браковочную чувствительность N5 настраивают по эхо-сигналу от пропила в шейке оси глубиной 1 мм на расстоянии от торца 265 мм в КО. Для этого прямой ПЭП (П111-2,5-К12) устанавливают на торец оси (рис. 3), получают эхо-сигнал от пропила и кнопками аттенюатора доводят его до средней линии экрана ЭЛТ (рис. 4). Показания аттенюатора N5 заносят в журнал установленной формы, приведенной в ТИ.

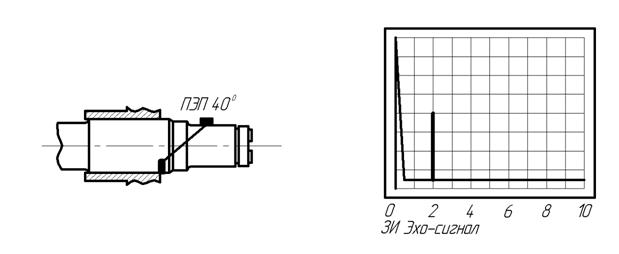

б) 2-й этап — для проверки оси под внешней кромкой ступицы. Для выполнения УЗК оси под внешней кромкой ступицы браковочную чувствительность N6 настраивают по эхо-сигналу от пропила под внешней кромкой ступицы колеса глубиной З мм в КО. Для этого наклонный ПЭП (П121-2,5-40) устанавливают на наружную (буксовую) шейку оси (рис. 5) направляя УЗК луч под внешнюю кромку ступицы, получают эхо-сигнал от пропила и кнопками аттенюатора доводят его до средней линии экрана ЭЛТ (рис.6). Показания аттенюатора N6 заносят в журнал установленной формы, приведенной в ТИ. | ||

|

в) 3-й этап – для проверки оси под внутренней кромкой ступицы. Настройка чувствительности проводится аналогично настройке чувствительности дефектоскопа для проведения УЗК осей с демонтажом буксового узла без снятия внутренних колец подшипников. г) 4-й этап для проверки зоны галтельного перехода внутренних шеек подступичную часть оси. Значения браковочных чувствительностей определяют в начале каждой смены и в течение смены, если произошла замена дефектоскопа или ПЭП. и записывают в рабочий журнал. Значения браковочных чувствительностей определяют и записывают заново во всех случаях, когда дефектоскоп получен из ремонта или после поверки, а также, если проведен ремонт ультразвукового преобразователя. |

Похожие работы

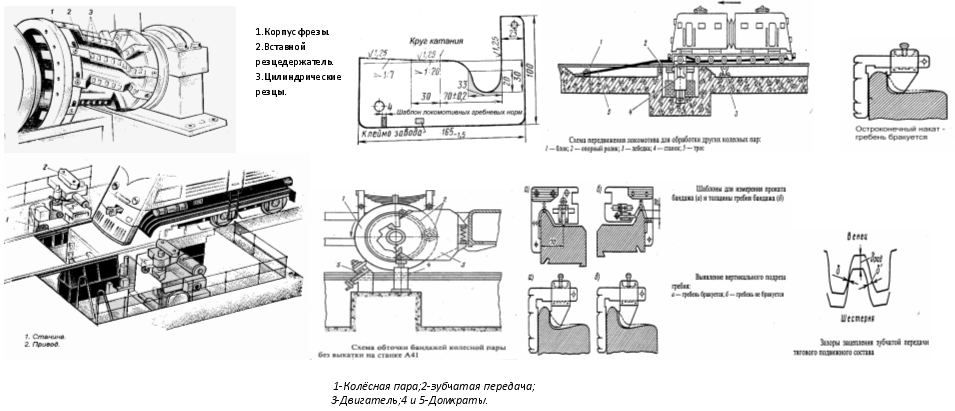

... Затем производят дефектоскопию осей. Проверяют соответствие размеров всех элементов колёсной пары установленным нормам допусков и износов, наличие установленных клейм и знаков, состояние пружинных пакетов и заклёпок зубчатых колёс колёсных пар электровозов, а также болтов, крепящих зубчатое колесо к центру колёсной пары. Контролируют состояние зубьев, плотность посадки косозубых колёс, разбирают и ...

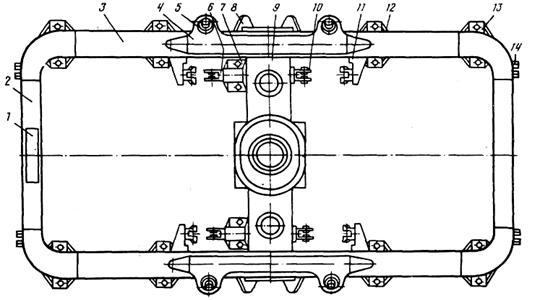

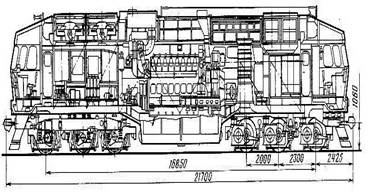

... процесса ремонта одного из узлов тепловоза; – экономическая эффективность проекта организации работ в ремонтном подразделении; – безопасность жизнедеятельности при ремонтных работах. 1. РАЗРАБОТКА УЧАСТКА ПО РЕМОНТУ ТЕЛЕЖЕК ЛОКОМОТИВОВ В ЛОКОМОТИВНОМ ДЕПО ХАБАРОВСК 2 1.1 Анализ существующей организации работ в ремонтном подразделении 1, 4 - накладки; 2 – концевые брусья; 3 – боковины; ...

... грузовые - для начально-конечных операций, для сортировки грузового состава; пассажирские - для обслуживания пассажиров, багажа, пассажирских составов, для продажи билетов и др. операций, связанных с обслуживанием пассажиров; (18)Сортировочные - формирование поездов и сортировка составов Участковая - приём, пропуск поездов, для технического обслуживания ...

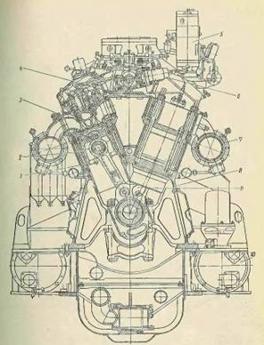

... требования к средствам, методам измерений и контроля, то она имеется в полном объеме и регламентирует основные требования предъявляемые к производству ремонта дизель-генераторной установки специализированного серийного тепловоза ТЭП70. 3 Разработка рекомендаций по выполнению измерений, контроля и испытаний 3.1 Разработка рекомендаций по выбору метода определения износа деталей В период ...

Настроить на контрольном образце масштаб развертки. Подключить прямой ПЭП, установить его на торец КО и получить донный сигнал (он появляется перед вторым зондирующим сигналом и имеет самую большую амплитуду), кнопками аттенюатора уменьшают его до высоты масштабной сетки экрана ЭЛТ, затем регулятором “длительность развёртки” на блоке А6 выставляют донный сигнал на 10-е деление горизонтальной шкалы канала ЭЛТ (рисунок 3). При этом масштаб развёртки для продольных волн составляет Мпрод=250 мм/дел, поскольку длина оси электровоза ВЛ10 составляет 2520мм. При подключении к дефектоскопу наклонного ПЭП, излучающего поперечные волны, масштаб развёртки становится равен Мпопнр.=140 мм/дел.

Настроить на контрольном образце масштаб развертки. Подключить прямой ПЭП, установить его на торец КО и получить донный сигнал (он появляется перед вторым зондирующим сигналом и имеет самую большую амплитуду), кнопками аттенюатора уменьшают его до высоты масштабной сетки экрана ЭЛТ, затем регулятором “длительность развёртки” на блоке А6 выставляют донный сигнал на 10-е деление горизонтальной шкалы канала ЭЛТ (рисунок 3). При этом масштаб развёртки для продольных волн составляет Мпрод=250 мм/дел, поскольку длина оси электровоза ВЛ10 составляет 2520мм. При подключении к дефектоскопу наклонного ПЭП, излучающего поперечные волны, масштаб развёртки становится равен Мпопнр.=140 мм/дел.

0 комментариев