Навигация

Планування та організація виробничого процесу

5.2 Планування та організація виробничого процесу

За розробленою раніше ТСС визначають найбільш доцільну послідовність загального ТП складання виробу. Зміст операцій складаня встановлюють так, щоб на кожному робочому місці виконувалася однородна за характером та технологічно завершена робота. Це сприяє спеціалізації робітників та підвищує продуктивність праці. Так як складальні роботи неоднорідні, то їх належить розділяти. Звичайно механічні складальні роботи виконуються раніше. Але в даному випадку повне закінчення цих робіт (а саме встановлення транзистора на радіаторі на ДП) ускладнює доступ до вузлів та деталей для виконання електричного з'єднання, тому допускається чергуваня робіт з механічного та електричного з'єднання.

При побудові маршрута операцій складання вирішують питання про організацію виробничого процесу. Для заводів масового та серійного виробництва РЕА характерне застосування одно- та багатономенклатурних безперервних однопоточних ліній (ГОСТ 14.312-74). Поточне складання характеризується безперервністю процесу, побудованого на диференційованих операціях, та випуском готових виробів через певний проміжок часу, що називається ритмом (тактом) випуску. Поточне складання більш продуктивне, воно скорочує виробничий цикл та міжопераційні заділи деталей, дає можливість застосовувати механізацію та автоматизацію у виробництві, зменшує трудомісткість виготовлення виробів.

Для забезпечення ритмічного випуску виробів час, що витрачається на виконання кожної операції, повинний бути однаковим та рівним чи кратним ритму. При масовому складанні, малих розмірах складальних елементів ритм випуску одиниці виробу є досить незначним. З метою зменшення допоміжного часу, зручності складання, транспортування, планування та обліку праці лінію розраховують та організують не за штучним ритмом, а за ритмом условного об'єкту - пачки одноіменних складальних елементів. Технологічною основою організації поточних ліній є типові та групові ТП складання.

Поточна лінія зазвичай оснащується конвеєром, який часто визначає ритм робіт та за своїм призначенням може бути транспортним (розподільним) та складальним. Найвища продуктивність при конвеєрному складанні досягається синхронізуванням операцій. Вимогам синхронізації перш за все відповідають операції, що складаються з великої кількості технологічних переходів, наприклад складання ДП з навісних ЕРЕ. Тому потрібно вибирати з всієї сукупності технологічних переходів такі операції, що за часом виконання однакові. Це дає можливість на всіх робочих місцях конвеєру починати та закінчувати операцію приблизно в той самий момент часу, а також застосовувати замість безперервного конвеєр пульсуючої дії.

В даному випадку складальний цех повинен бути оснащений транспортним конвеєром, який має переміщувати пристрій вздовж робочих місць. Це необхідно для того, щоб зменшити витрати та час транспортування виробу та деталей.

Для організації виробничого процесу розраховується такт випуску чергового предмету на однопредметній поточній лінії:

Т=ТПЛ/N,

де ТПЛ - плановий період (в даному випадку він складає три квартали, тобто 200 робочих днів за умови п'ятиденного робочого тижня),

N - програма випуску за плановий період даного виробу (це 100000 штук).

Т=(200×8,25×60)/100000=0,99 (хв/шт)

5.3 Розробка маршрутного ТП

У поточному виробництві необхідний рівень диференціювання операцій в основному визначається ритмом складання. Оптимальна послідовність технологічних операцій залежить від їх змісту, обладнання, що використовується, та економічної ефективності. В першу чергу виконуються нерухомі з'єднання, що вимагають значних механічних зусиль. Кожна наступна операція не повинна перешкоджати виконанню наступних. На заключних етапах складаються рухомі частини виробів, роз'ємні з'єднання, встановлюються деталі, які будуть замінюватися під час настройки.

Блок-схема ТП складання данного виробу представлена на рис.5.1. З неї видно, що для складання даного пристрою необхідно мати один цех №44, в якому потрібно розмістити різноманітні ділянки, які повинні з'єднуватися замкнутим транспортним конвеєром, а всі операції повинні виконуватися зі зняттям виробу з транспортувальної платформи. А операція армування ДП повинна виконуватися в іншому цеху №41, де виконуються всі операції, що потребують значних механічних зусиль.

Для кожної операції розраховується кількість робочих місць, а також розраховується загальна кількість робочих місць на лінії. Кількість робочих місць на лінії розраховується за формулою:

К=åСі=ТТР/Т,

де Сі - кількість робочих місць, що виконують паралельно і-ту операцію;

Сі=ТШТі/Т,

ТШТі - норма штучного часу і-ї операції;

ТТР - важкість складання предмету;

Т - такт випуску виробу (він дорівнює 0,99хв/шт).

Тоді для кожної операції значення кількості робочих місць вказані у табл.5.1 (номера операцій у відповідності з вказаними на блок-схемі маршрутного ТП складання).

Деякі операції за видами робіт можна об'єднати у ділянки, які будуть розташовані у цеху за ТП складання виробу. Таким чином цех має містити:

1 - механічну ділянку (де будуть проводитись операції з виконання різьбових з'єднань);

2 - підготовчу ділянку (де потрібно виконувати операції з підготовки складальних одиниць та елементів, що входять у виріб, до складання);

3 - ділянку встановлення ЕРЕ на ДП (тут потрібно розмістити автоматичні пристрої);

4 - ділянку групової пайки (вона має містити пристрої для виконання пайки зануренням та промивки після неї);

5 - ділянку контролю та дефектації (тут мають проводитись операції контролю електричних параметрів, контролю якості паяння та дефектації ДП);

6 - ділянку покриття лаком ДП;

7 - ділянку ручної пайки (тут мають виконуватися електричні з'єднання шнура з ДП та ДП з основою корпусу);

8 - ділянку контролю ВТК;

9 - склад готових виробів (де також буде виконуватися упаковування готових виробів до індивідуальної тари).

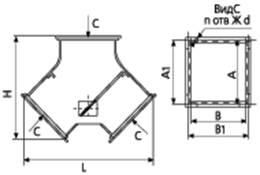

Загальний план цеху наведено на рис. 5.2.

Таблиця 5.1 - Визначення кількості робочих місць на лінії| Операція | Норма часу на виконання, хв | Кількість робочих місць |

| Комплектація ЕРЕ | 0,5 | 0,51 |

| Розпаковування ЕРЕ | 0,5 | 0,51 |

| Формовка виводів ЕРЕ | 1 | 1,01 |

| Лудіння виводів ЕРЕ | 0,5 | 0,51 |

| Упаковування у касети ЕРЕ | 0,3 | 0,3 |

| Армування ДП | 2 | 2,02 |

| Встановлення ЕРЕ | 1 | 1,01 |

| Встановлення трансформатора | 1 | 1,01 |

| Встановлення транзистора на радіатор | 0,8 | 0,81 |

| Встановлення радіаторної збірки | 1 | 1,01 |

| Групова пайка зануренням | 1,3 | 1,31 |

| Промивання | 0,5 | 0,51 |

| Контроль електричних параметрів ДП | 0,5 | 0,51 |

| Контроль якості пайки | 0,5 | 0,51 |

| Дефектація ДП | 1,5 | 1,51 |

| Покриття ДП лаком | 0,3 | 0,3 |

| Ручна пайка шнура до ДП | 0,8 | 0,81 |

| Ручна пайка - з'єднання ДП та основи корпусу | 1,5 | 1,51 |

| Встановлення пружини на кришку | 0,1 | 0,1 |

| Встановлення кришки та пломбування виробу | 0,7 | 0,71 |

| Контроль ВТК | 1 | 1,01 |

| Упаковування виробу до індивідуальної тари | 0,2 | 0,2 |

| Всього | 17,5 | 17,7 |

З цієї таблиці можна зробити висновок, що виконання деяких операцій потрібно поєднати на одному робоому місці. Це такі операції, як комплектація та розпаковування ЕРЕ; лудіння виводів ЕРЕ та упаковування їх у касети; контроль якості пайки та контроль електичних параметрів; ручна пайка шнура та електромонтаж; встановлення пружини на кришку, встановлення кришки на основу та пломбування.

Таким чином, таблиця 5.1 приймає вигляд, показаний у табл.5.2.

Таблиця 5.2 – Кількість робочих місць на лінії за операціями

| Операція | Норма часу на виконання, хв | Кількість робочих місць | Номер ділянки | Номера робочих місць |

| Комплектація та розпаковування ЕРЕ | 1 | 1 | 1 | 1 |

| Формовка виводів ЕРЕ | 1 | 1 | 1 | 2 |

| Лудіння виводів та упаковування ЕРЕ у касети | 0,8 | 1 | 1 | 3 |

| Армування ДП | 2 | 2 | 2 | 1,2(цех№41) |

| Встановлення ЕРЕ на ДП | 1 | 1 | 3 | 4 |

| Встановлення трансформатора на ДП | 1 | 1 | 2 | 5 |

| Встановлення транзистора на радіатор | 0,8 | 1 | 2 | 6 |

| Встановлення радіатоної збірки на ДП | 1 | 1 | 2 | 7 |

| Групова пайка зануренням | 1,3 | 1 | 4 | 8 |

| Промивання | 0,5 | 1 | 4 | 9 |

| Контроль електричних параметрів та контроль якості пайки | 1 | 1 | 5 | 10 |

| Дефектація | 1,5 | 2 | 5 | 11, 12 |

| Покриття ДП лаком | 0,3 | 1 | 6 | 13 |

| Ручна пайка | 2,3 | 2 | 7 | 14,15 |

| Встановлення пружини на кришку, встанов- лення кришки на основу та пломбування виробу | 0,8 | 1 | 2 | 16 |

| Контроль ВТК | 1 | 1 | 8 | 17 |

| Упаковуввання виробу до індивідуальної тари | 0,2 | 1 | 9 | 18 |

| Всього за цехом: | 17,5 | 20 |

За результатами розробки маршруту складання виробу було складено маршрутну карту, яка вміщена в додатку А.1.

6. Вибір технологічного устаткування

У відповідності з ГОСТ 14.301-83 засоби технологічного устаткування включають: технологічне обладанання (в тому числі контрольне та випробувальне); технологічне оснащення (в тому числі інструменти та засоби контролю); засоби механізації та автоматизації виробничих процесів.

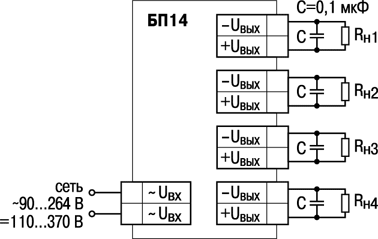

Для складання даного виробу було вибрано обладнання, вказане у табл.6.1, а його опис приведено нижче.

Таблиця 6.1 - Обладнання для складання виробу

| Операція | Характеристика виконання | Устаткування |

| Комплектація та розпаковування ЕРЕ | Руч. | Стол монтажний цеховий |

| Формовка виводів ЕРЕ | Механізов. | Пристрій ГГ1944-4003 |

| Лудіння виводів ЕРЕ та упаковування їх у касети | Автом. Руч. | Установка УВЛ-902 Касети С11 |

| Армування ДП | Механізов. | Напівавтомат БМ769-1358 |

| Встановлення ЕРЕ на ДП | Автом. | Автомат VS 2016 TDK |

| Встановлення трансформатора на ДП | Механізов. | Електромеханічна викрутка ОЭМ ОСТ 4Г0.060.017 М-6350-987 |

| Встановлення транзистора на радіатор | Механізов. | |

| Встановлення радіаторної збірки на ДП | Механізов. | |

| Групова пайка зануренням | Автом. | Пристрій MPS 100-0,1.30 |

| Промивання | Автом. | Установка вЫМ1.240.001 |

| Контроль електричних параметрів | Автом. | Тестер моделі CMS 100 C |

| Контроль якості пайки | Автом. | |

| Дефектація | Руч. | Паяльна станція МВТ201АЕ |

| Покриття ДП лаком | Руч. | Пензлик |

| Ручна пайка | Руч. | Паяльна станція МВТ201АЕ |

| Встановлення пружини на кришку, встановлення кришки на основу та пломбування | Руч. | Стол монтажний цеховий Електромеханічна викрутка ОЭМ ОСТ 4Г0.060.017 М-6350-987 |

ГГ1944-4003 – пристрій для формовки виводів ЕРЕ, призначений для формовки виводів ЕРЕ з циліндричною формою корпусу та осьовими дротяними виводами (можна і П-образної) з "зигзамком" та без нього. Його параметри:

- продуктивність - 800шт/год;

- габаритні розміри ЕРЕ:

довжина корпусу - 7…36мм;

діаметр корпсу - 2,7…14мм:

- габаритні розміри пристрою - 255´305´295мм;

- маса - 28кг.

Лудіння виводів ЕРЕВ умовах великої номенклатури та малих партій ВЕТ знаходить широке використання установка лудіння типу УВЛ-902. Вона оснащена ванною, що містить 15кг припою, зі щілинною сопловою насадкою розміром 200´300мм.

Габаритні розміри установки - 54´290´330мм [5];

Маса - 20кг;

Споживана потужність - 1,5кВт.

Упаковування ЕРЕУпаковування ЕРЕ для переміщення з одного робочого місця на інше відбувається вручну у касети С11 - однорядні зі стиканням ЕРЕ більшою поверхнею.

Армування ДП

Армування ДП порожнинними заклепками для наступного виконання ручної пайки до них виконується на напівавтоматі для встановлення та розвальцовування порожнинних заклепок БМ769-1358 (ОСТ 4Г0.054.088), що має продуктивність 60шт/хв.

Встановлення ЕРЕ на ДП

Автомат VS 2016 TDK призначений для складання ВЕТ нестандартної форми. Він оснащений 4 головками та може встановлювати до 20 типів ВЕТ на ДП розміром до 400´300мм зі швидкістю 3600шт/год. Складальні головки та пристрої підгинання виводів переміщуються вздовж вісі Y, а ДП - вздовж вісі Х. Є пристрої завантаження-розвантаження та транспортування ДП. ВЕТ розміщуються у прямоточних пеналах чи укладеними до стрічки.

Виконання різьбових з'єднаньРізьбові з'єднання виконуються вручну за допомогою електромеханічної викрутки ОЭМ ОСТ 4Г0.060.017 М-6350-987

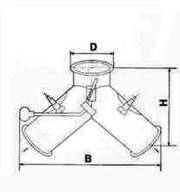

Пайка зануреннямДля виконання групової пайки було обрано пристрій MPS 100-0,1.30 (ФРГ) для пайки елементів зі штирьковими виводами. Пристрій займає мало місця та має високу продуктивність, використовується під час випуску невеликих партій товарів народного споживання. Його параметри:

- максимальні розміри ДП - 290´190мм;

- робоча ширина конвеєру - 290мм;

- швидкість конвеєру - 0,5 - 5,0 м/хв;

- маса припою - 38кг;

- місткість ванни з флюсом - 4дм³;

- споживана потужність - 4,8кВт;

- габаритні розміри - 2135´535´340мм;

- маса - 125кг.

ПромивкаДля промивки ВДП від залишків каніфольних флюсів застосовується в умовах серійного виробництва установка вЫМ1.240.001. вона працює на воді, технічних миючих засобах типу "Електрин" (ТУ38-407242-83) при температурі (60±5)°С.

Контрольні операції

Для контролю ВДП призначений тестер моделі CMS 100 C фірми Vicheck (Англія). Він являє собою відеоскануючий пристрій з 2…8 приймальними ЕПТ, розміщеними зверху та знизу. Оброблюються паралельно декілька контролюємих ділянок. Сигнали ЕПТ порівнюються із закладеною до пам'яті моделлю.Тестер оснащений координатним столом типу ММЕ, розміри якого 450´400мм, похибка руху не гірше ±0,02мм, повторюваність ±0,01мм. Швидкість переміщення столу 150мм/с, допустиме навантаження - 150Н.

Основні технічні характеристики тестера:

- максимальний розмір ДП - 450´400мм;

- тривалість контролю ДП розміром 400мм² - 10с;

- габаритні розміри - 1845´950´1950мм;

- маса - 500кг.

Покриття ДП лаком

Покриття ДП виконується вручну на монтажному столі за допомогою пензлика.

Ручна пайкаДля виконання ручної пайки була обрана двоканальна паяльна станція МВТ201АЕ. До базового комплекту її входять універсальний паяльник SP-2A та паяльник з відсосом SX-70. Параметри станції:

- температура насадок - (232 - 482)±1,1;

- потужність споживання - 207Вт;

- габаритні розміри - 135´165´203мм;

- маса - 3,7кг.

Похожие работы

... яки спрямовані на створення умов праці, яки відповідають вимогам норм і стандартів по охороні праці і техніки безпеки. Особливу увагу буде спрямовано на фактори, яки можуть подіяти на працездатність і безпеку монтажника і налагоджувача окремих блоків та всього апарату разом. Це пов’язано з тим що при виконанні цих робіт необхідно виконувати пайку, вимірювання режиму роботи схеми, налагоджування, ...

... /U = 24.5/24 = 1.02 А - загальний споживаний струм. Отже для живлення четвертого контролера потрібно: (1020+280)/З00 = 3.8/2 = 1.9 = 2 блока БП-21 Для функціонування системи автоматизації необхідне її електричне живлення. Проектування систем електроживлення ведуть на основі завдання на основі проектування функціональної схеми автоматизації (аркуш 1), принципових електричних схем управління, ...

... 7.6, 1.5, 2.5 Блок ручного управління БРУ 42 3 Блок сигналізації положення БСПТ 7.9, 1.8, 2.8 Виконавчий механізм МЕО-250 3 5. Опис найбільш складних схем автоматизації технологічного процесу 5.1 Схема контролю і регулювання співвідношення “газ-повітря” Контроль і регулювання співвідношення “газ - повітря” (додаток №1) складається з датчиків ...

... в спеціальній таблиці зображені засоби, що встановлюються на пульті управління і в розподільному приміщенні. 2.2 Розробка і опис скелетної схеми блокувань Розроблена схема блокування маршруту автоматизації зерносушарки ДСП-32 на Заводі елеваторного обладнання для ВАТ «Відродження» забезпечує: · Контроль і сигналізацію рівнів в бункерах (Б1, Б2, Б3); · Контроль підпорів ...

0 комментариев