Навигация

Составление зависимостей затрат на хранение деталей в ходе рабочих мест от величины передаточной партии

1. Составление зависимостей затрат на хранение деталей в ходе рабочих мест от величины передаточной партии

Далее для составления дифференциала по формуле Зг=Зтр+Зхр (где Зхр - затраты, связанные с хранением деталей; Зтр - затраты, связанные с транспортировкой передаточных партий) находим необходимые затраты. Затраты, связанные с хранением деталей, рассчитываем по формуле (17), при условии, что в длительность технологического Tтех подставляем принятое оптимальное значение размера технологической партии n.

Зхр=f(p).

· Для первой детали:

Зпархр 1=0,026*(6300*(0,18p+5)/8)*1,5= 5,52p+150;

Зпар-послхр 1=0,026*(6300*(0,18p+5)/8)*1,5= 5,52p+150.

· Для второй детали:

Зпархр 2=0,015*(7560*(0,17p+12)/8)*1,5= 3,57p+255;

Зпар-послхр 2=0,015*(7560*(0,12p+13,5)/8)*1,5= 2,55p+287.

· Для третьей детали:

Зпархр 3=0,004*(5040*(0,27p+20)/8)*1,5= 0,99p+75,6;

Зпар-послхр 3=0,004*(5040*(0,15p+28,8)/8)*1,5= 0,54p+108,8.

· Для четвертой детали:

Зпархр 4=0,011*(7056*(0,11p+11,2)/8)*1,5= 1,51p+162;

Зпар-послхр 4=0,011*(7056*(0,1p+12,3)/8)*1,5= 1,45p+179.

· Для пятой детали:

Зпархр5=0,010*(4032*(0,2p+11,2)/8)*1,5= 1,51p+84,6;

Зпар-послхр5=0,010*(4032*(0,2p+15,6)/8)*1,5= 1,51p+117.

2. Составление годовых затрат на транспортировку деталей между рабочими местами от размера передаточной партии

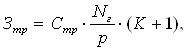

Затраты, связанные с транспортировкой передаточных партий внутри цеха между рабочими местами, находим по формуле:

![]()

где Стр – стоимость транспортировки передаточной партии между рабочими местами, грн./пачка;

Nг – годовой объем выпуска деталей, шт./год;

p – размер передаточной партии, шт./пачка;

К – количество рабочих мест (станков), ед.

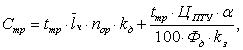

Стоимость транспортировки передаточной партии определяем по формуле:

где tтр – время транспортировки деталей между рабочими местами;

kд – коэффициент, учитывающий дополнительную заработную плату и начисления на зарплату, равен 1,4;

ЦПТУ – цена подъемно-транспортного устройства, грн.;

Фд – возможный (действительный) годовой фонд времени работы подъемно-транспортного устройства, ч;

kз – коэффициент использования подъемно-транспортного устройства, равен 0,5…0,7.

Действительный фонд времени определяем, как произведение количества плановых рабочих дней в году в днях Др и продолжительности смены в часах Тсм.

Фд = 252*8= 2016 часов.

· Для первой детали:

Стр 1= 1,8*1,13*1*1,4+(1,8*16800*5/100*2016*0,5)= 4,347 грн.

· Для второй детали:

Стр 2= 2,2*1,13*1*1,4+(2,2*16800*5/100*2016*0,5)= 5,313 грн.

· Для третьей детали:

Стр 3= 2,1*1,13*1*1,4+(2,1*16800*5/100*2016*0,5)= 5,072 грн.

· Для четвертой детали:

Стр 4= 2,0*1,13*1*1,4+(2,0*16800*5/100*2016*0,5)= 4,830 грн.

· Для пятой детали:

Стр 5= 2,5*1,13*1*1,4+(2,5*16800*5/100*2016*0,5)= 6,038 грн.

Рассчитываем затраты на транспортировку передаточных партий внутри цеха между рабочими местами для каждой детали:

· Для первой детали:

Зтр 1= 4,347*6300/p*(4+1)= 136930,5/p.

· Для второй детали:

Зтр 2= 5,313*7560/p*(4+1)= 200831,4/p.

· Для третьей детали:

Зтр 3= 5,072*5040/p*(4+1)= 127814,4/p.

· Для четвертой детали:

Зтр 4= 4,830*7056/p*(4+1)= 170402,4/p.

· Для пятой детали:

Зтр 5= 6,038*4032/p*(4+1)= 121726,08/p.

Рассчитав стоимость транспортировки, составляем дифференциональные уравнения по каждому виду движения (кроме последовательного) для каждого наименования детали.

· Для первой детали:

-параллельное движение: (136930,5/p+5,52p+150)=0; p=158;

-параллельно-последовательное движение: (136930,5/p+5,52p+150)=0; p=158.

· Для второй детали:

-параллельное движение: (200831,4/p+3,57p+255)=0; p=237;

-параллельно-последовательное движение: (200831,4/p+2,55p+287)=0; p=281.

· Для третьей детали:

-параллельное движение: (127814,4+0,99p+75,6)=0; p=360;

-параллельно-последовательное движение:(127814,4/p+0,54p+108,8)=0; p=487.

· Для четвертой детали:

-параллельное движение: (170402,4/p+1,51+162)=0; p=336;

-параллельно-последовательное движение: (170402,4/p+1,45p+179)=0; p=343.

· Для пятой детали:

-параллельное движение: (121726,08/p+1,51+84,6)=0; p=284;

-параллельно-последовательное движение: (121726,08/p+1,51p+117)=0; p=284.

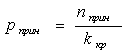

После определения расчетных значений размеров транспортных партий они округляются до принятых значений. Принятое значение размера транспортной партии должно быть таким, чтобы размер технологической партии был кратным ее размеру. Вводим коэффициент кратности kкр для нахождения принятого значения транспортной партии.

,

,

· Для первой детали:

kпаркр1= 50/158=0,3; kпар-поскр1= 50/158=0,3.

· Для второй детали:

kпаркр2= 120/237=0,5; kпар-поскр2= 90/281=0,3.

· Для третьей детали:

kпаркр3=200/360=0,5; kпар-поскр3=180/487=0,3.

· Для четвертой детали:

kпаркр4=112/336=0,3; kпар-поскр4=112/343=0,5.

· Для пятой детали:

kпаркр5=112/284=0,3; kпар-поскр5=112/284=0,3.

Далее рассчитываем pприн с учетом коэффициента кратности, используя формулу:

,

,

· Для первой детали:

pпарприн1= 50/0,3=166; pпар-посприн1=50/0,3=166.

· Для второй детали:

pпарприн2= 120/0,5=240; pпар-посприн2= 90/0,3=300.

· Для третьей детали:

pпарприн3=200/0,5=400; pпар-посприн3= 180/0,3=600.

· Для четвертой детали:

pпарприн4= 112/0,3=373; pпар-посприн4= 112/0,3=373.

· Для пятой детали:

pпарприн5= 112/0,3=373; pпар-посприн5= 112/0,3=373.

Далее для составления дифференциала необходимо определить значения затрат, связанных с транспортировкой передаточных партий внутри цеха между рабочими местами, по формуле. Для расчета, вместо p записываем принятое значение размеров передаточных партий для параллельного и параллельно-последовательного видов движения. А для последовательного вида движения используем принятое значение размера технологической партии деталей.

· Для первой детали:

Зпослтр 1= 136930,5/25=5477,22грн.;

Зпартр 1=136930,5/166=824,8грн.;

Зпар-послтр 1=136930,5/166=824,8грн.

· Для второй детали:

Зпослтр 2=200831,4/60=3347,19 грн.;

Зпартр 2=200831,4/240=836,79 грн.;

Зпар-послтр 2=200831,4/300=669,43 грн.

· Для третьей детали:

Зпослтр 3=127814,4/120=1065,12 грн.;

Зпослтр 3= 127814,4/400=319,5 грн.;

Зпослтр 3=127814,4/600=213 грн.

· Для четвертой детали:

Зпослтр4=170402,4/84=2028,6 грн.;

Зпартр4=170402,4/373=456,8 грн.;

Зпар-послтр4=170402,4/373=456,8 грн.

Для пятой детали:

Зпослтр5=121726,08/64=1901,97 грн.;

Зпартр5=121726,08/373=326,3 грн.;

Зпар-послтр5=121726,08/373=326,3 грн.

Затраты на эксплуатацию оборудования для различных видов движения партий изделий в обработке рассчитывают различно:

- для последовательного и параллельно-последовательного видов движения

Зэ=Nг*(lч* kд * nор * ∑ti +(α * ∑(ti * Цi))/(100*Fд*kз))

- для параллельного вида движения

Зэ=Nг*(lч*kд*tmax*k*nор+(α*tmax*∑ Цi)/(100*Fд*kз))

где Nг – годовой объем выпуска деталей, шт./год.;

ti– норма времени на выполнение i-ой операции, ч;

tmax– максимальная норма времени в данном составе операций, ч;

lч – средняя часовая тарифная ставка, грн./ч;

Цi– балансовая (данная) цена оборудования (станка), используемого на i-ой операции, грн.;

kд– коэффициент, учитывающий дополнительную заработную плату и начисления на зарплату, равен 1,4;

α – годовая норма амортизации зданий, равняется 5%;

К – количество рабочих мест (станков), ед.;

kз– принятый средний коэффициент загрузки оборудования, равен 0,9.

Теперь рассчитаем затраты на эксплуатацию оборудования для пяти изделий для последовательного, параллельно-последовательного и параллельного видов движения.

· Для первой детали:

Зпосл,п-пэ1=6300*(1,13*1,4*4*0,28+(5*4970)/(100*2016*0,9))=11970грн.;

Зпарэ1=6300*(1,13*1,4*0,1*4*4+(5*0,1*70000)/(100*2016*0,9))=17136гр

Для второй детали:

Зпосл,п-пэ2=7560*(1,13*1,4*4*0,27+(5*4370)/(100*2016*0,9))=

=13766,58грн.;

Зпарэ2=7560*(1,13*1,4*0,1*4*4+(5*0,1*70000)/(100*2016*0,9))=20585,

· Для третьей детали:

Зпосл,п-пэ3=5040*(1,13*1,4*4*0,31+(5*5320)/(100*2016*0,9))=

=15472,33грн.;

Зпарэ3=5040*(1,13*1,4*0,1*4*4+(5*0,1*70000)/(100*2016*0,9))=

=1370,88грн.

· Для четвертой детали:

Зпосл,п-пэ4=7056*(1,13*1,4*4*0,21+(5*3080)/(100*2016*0,9))=9912,8грн.;

Зпарэ4=7056*(1,13*1,4*0,1*4*4+(5*0,1*70000)/(100*2016*0,9))=19192,32

· Для пятой детали:

Зпосл,п-пэ5=4032*(1,13*1,4*4*0,34+(5*5300)/(100*2016*0,9))=9257,6грн.;

Зпарэ5=4032*(1,13*1,4*0,14*4*4+(5*0,14*70000)/(100*2016*0,9))=10967

Вывод к курсовой работе

На основании наших приведенных выше расчетов делаем вывод о наиболее приемлемом виде движения партии изделий в обработке.

Похожие работы

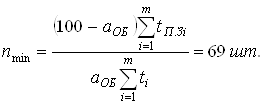

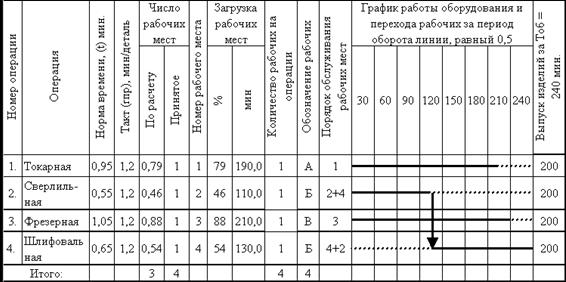

... Продолжительность рабочей смены - Tcм (мин.). Время на плановые ремонты и переналадку рабочих мест составляет А %. Необходимо: определить оптимальный размер партии изделий; установить удобопланируемый ритм; определить длительность операционного цикла партии изделий по сборочным единицам; рассчитать необходимое число рабочих мест и численность рабочих. Таблица 2. Исходные данные для расчетов. ...

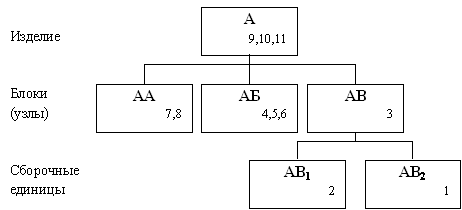

... и где преобладает последовательный вид движения предметов труда, с ростом размера партии увеличивается степень нарушения принципа непрерывности, поскольку увеличивается время пролеживания каждой сборочной единицы, т.е. увеличивается длительность производственного цикла изготовления партии изделий, количество сборочных единиц, находящихся в заделе и на хранении (т.е. незавершенное производство). ...

... оборудования для выполнения ГППЗ 4. РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ Научно обоснованные календарно-плановые нормативы (КПН) являются основой качественного оперативно-календарного планирования, служат исходной базой для составления взаимосвязанных планов, обеспечивающих равномерную работу рабочих мест, участков, цехов и эффективное использование основных фондов, материальных и трудовых ...

... · установление сроков · расчет запасов · установление опережения · определение исполнителей · прочие В зависимости от содержания управленческие решения в производственном менеджменте дифференцируются на стратегические, тактические и оперативные. 3.3 ОЦЕНКА И ВЫБОР УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ Принцип. Все решения ...

0 комментариев