Навигация

ТЕХНОЛОГИЯ БУРЕНИЯ

2.4 ТЕХНОЛОГИЯ БУРЕНИЯ

Основу технико-технологических решений при бурении нефтяных и газовых скважин составляет технический проект, содержание которого определяет все основные технические решения, номенклатуру и количество технических средств для реализации выбранной технологии на всех этапах строительства скважин. Эффективность технологических решений определяется степенью научной обоснованности принимаемых решений и достоверностью исходной информации. При этом большую роль играет накопленный в регионах опыт, так как проектирование многих технологических процессов требует постоянного уточнения математических моделей и логических принципов выбора технологических решений в зависимости от конкретизации геолого-геофизических условий бурения.

2.4.1 Выбор породоразрушающего инструмента

Выбор типа породоразрушающего инструмента базируется на информации о физико-механических свойствах пород и литологическом строении разреза пород и, во многом, зависит от конкретных региональных условий.

Долото является рабочим инструментом, разрушающим породу и осуществляющим углубление забоя в процессе бурения скважины.

Эффективность разрушения разнообразных по своим физико-механическим свойствам горных пород может быть достигнута при различном действии на них зубьев долота. Одни породы разрушаются от ударов или в результате дробления, другие – под действием сдвига или резания, третьи – вследствие комбинации этих действий.

Для однородных твердых пород необходимы долота с большим дробящим действием; для мягких однородных пород – долота с большим сдвигающе-скалывающим действием и высокими острыми зубьями, а для твердых пород, перемежающихся мягкими пропластками, следует применять долота не только с дробящим действием, но и сдвигающим.

По назначению буровые долота подразделяются на три вида:

· долота сплошного бурения – для углубления забоя по всей площади;

· колонковые долота – для углубления забоя по кольцу с оставлением в центре нервыбуренного столбика (керна) породы, который в последующем извлекается на поверхность;

· долота специального назначения, используемые для различных вспомогательных работ: разбуривания цементного камня в колонне, забуривания (зарезки) второго наклонного ствола, исправления кривизны скважины, ловильных работ, расширения отдельных интервалов ствола скважины и т.д.

По характеру разрушения породы все буровые долота классифицируются следующим образом.

· долота режуще-скалывающего действия, разрушающие по роду лопастями, наклоненными в сторону вращения долота. Предназначены они для разбуривания мягких пород.

· долота дробяще-скалывающего действия, разрушающие по роду зубьями или штырями, расположенными на шарошках, которые вращаются вокруг своей оси и вокруг оси долота. При вращении долота наряду с дробящим действием зубья (штыри) шарошек, проскальзывая по забою скважины, скалывают (срезают) породу, за счет чего повышается эффективность разрушения пород. Следует отметить, что выпускаются буровые долота и бурильные головки только дробящего действия. При работе этими долотами породы разрушаются в результате динамического воздействия (ударов) зубьев шарошек по забою скважины. Перечисленные долота и бурильные головки предназначены для разбуривания неабразивных и абразивных средней твердости, твердых, крепких и очень крепких пород.

· долота истирающе-режущего действия, разрушающие породу алмазными зернами или твердосплавными штырями, располагающиеся в торцовой части долота или в кромках лопастей долота. Долота с алмазными зернами и твердосплавными штырями в торцевой части применяются для бурения неабразивных пород средней твердости и твердых; долота лопастные армированные алмазными зернами или твердосплавными штырями — для разбуривания перемежающихся по твердости абразивных и неабразивных пород.

Долота для сплошного бурения и бурильные головки для колонкового бурения предназначены для углубления скважины. Выпускаются они различных типов, что позволяет подбирать нужное долото.

Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением.

Три лапы сваривают между собой. На верхнем конце конструкции нарезана замковая присоединительная резьба. Каждая лапа в нижней части завершается цапфой, на которой проточены беговые дорожки под шарики и ролики. На цапфе через систему подшипников устанавливается шарошка с беговыми дорожками. Тело шарошки оснащено фрезерованными стальными зубьями, размещенными по венцам. На торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления.

Шарошечные долота изготавливают как с центральной, так и с боковой системой промывки. На лапах долота с боковой гидромониторной системой промывки выполнены специальные утолщения – приливы с промывочными каналами и гнездами для установки гидромониторных насадок

При центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. Однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0,5-1,5 МПа). Боковая гидромониторная промывка обеспечивает лучшую очистку наиболее зашламованной периферийной части забоя, позволяет подвести к долоту большую гидравлическую мощность (перепад давления на долотах с гидромониторной промывкой достигает 5-15 МПа). Однако мощные струи бурового раствора, выходящие из гидромониторных насадок экранируют транспортирование шлама через проемы между секциями долота, поэтому часть шлама циркулирует некоторое время в зоне действия шарошек и переизмельчается, а часть – транспортируется в зазорах между стенкой скважины и спинками лап. Поэтому зачастую переходят на ассиметричную систему промывки, заглушая одну или две гидромониторные насадки для повышения пропускной способности основных транспортных каналов долота.

По ГОСТ 20692 "Долота шарошечные" предусматривается выпуск долот диаметром 76-508мм трех разновидностей: одно- двух- и трех-шарошечных. Наибольший объем бурения нефтяных и газовых скважин приходится на трехшарошечные долота диаметрами 190,5; 215,9; 269,9; 295,3 мм.

По материалу вооружения шарошечные долота делятся на два класса:

1 класс – долота с фрезерованным стальным вооружением для бурения малоабразивных пород (М, МС, С, СТ, Т, ТК);

2 класс – долота со вставным твердосплавным вооружением для бурения абразивных пород (МЗ, МСЗ, СЗ, ТЗ, ТКЗ, К, ОК)

Условное обозначение (шифр) долота:

III – 215,9 С-ГНУ 2354, где III – трехшарошечное ;

215,9 – номинальный диаметр долота, мм;

С – тип долота (для бурения пород средней твердости);

Г – боковая гидромониторная промывка;

Н – опора для низкооборотного бурения на одном подшипнике скольжения;

У – опора маслонаполненная с уплотнительной манжетой;

2354 – заводской номер долота.

Типы и область применения шарошечных долот приведены в табл. 2.10.

Таблица 2.10 Типы и область применения шарошечных долот

| Тип долота | Рекомендуемые области применения долот |

| М | Самые мягкие, несцементированные, пластичные (наносы, мягкие и вязкие глины, сланцы, мягкие известняки) |

| МЗ | Мягкие, слабосцементированные, абразивные (песчаники, мергели) |

| МС | Мягкие, неабразивные, с пропластками пород средней твердости (мел с пропластками слабосцементированных песчаников, каменная соль с пропластками ангидритов, глинистые сланцы) |

| МСЗ | Мягкие, слабосцементированные, абразивные, с пропластками пород средней твердости (песчаноглинистые сланцы, плотные глины с пропластками песчаников) |

| С | Пластичные и хрупкопластичные неабразивные, средней твердости (плотные глины, глинистые сланцы, известняки средней твердости) |

| СЗ | Абразивные, средней твердости (песчаники, песчанистые сланцы) |

| СТ | Хрупкопластичные, средней твердости, с пропластками твердых пород (песчаники с пропластками гипса, известняки с пропластками гипса, ангидриты) |

| Т | Твердые, неабразивные (твердые известняки, доломиты, доломитизированные известняки) |

| ТЗ | Твердые, абразивные (окварцованные известняки и доломиты) |

| ТК | Твердые, с пропластками крепких (твердые известняки с пропластками мелкокристаллических известняков и доломитов) |

| ТКЗ | Абразивные, твердые, с пропластками крепких (окремнелые аргиллиты, твердые известняки и доломиты, мелкозернистые сильносцементированные песчаники) |

| К | Крепкие, абразивные (окремнелые мелкокристаллические известняки, доломиты, кварциты) |

| ОК | Очень крепкие, абразивные (граниты, квациты, диабазы) |

Геологический разрез Северо-Прибрежной площади в основном представлен следующими породами: песчаник, глины, доломиты, алевролиты.

После изучения залегания пород Северо-Прибрежной площади выбираем под бурение каждой колонны свой тип долота:

· под кондуктор Ø 324мм ІІІ 393,7 М-ГВ

· под промежуточную колонну Ø 245мм ІІІ 295,3 RХ+С

· под эксплуатационную колонну Ø 140мм ІІІ 190,5 МС-ГАУ

2.4.2Расчет технологического режима бурения

Способ бурения скважины выбирается с учетом ряда факторов, основными из которых являются геологические условия бурения; глубины и диаметры скважины; назначение скважины; рельеф местности, условия транспортировки грузов, удаленность точки бурения от производственной базы, а также масштабы буровых работ и степень их концентрации. Наиболее сложным и ответственным разделом технологии проводки скважины является режим бурения, который определяется в зависимости от гидрогеологических условий, физико-механических свойств проходимых пород и типа применяемого оборудования и инструмента.

При проектировании технологического процесса проводки скважины для отдельных интервалов бурения устанавливается соответствующий режим.

Под режимом бурения понимается совокупность основных факторов, определяющих скоростные и качественные показатели, оказывающие непосредственное влияние на эффективность разрушения породы. К таким факторам относятся тип долота, осевая нагрузка на долото, скорость вращения ротора, количество и качество подаваемой в скважину промывочной жидкости. Правильное сочетание элементов режима бурения определяется в зависимости от крепости проходимых пород, профиля зубьев и характера их расположения у шарошечных долот, диаметра долота и бурильного инструмента, глубины скважины, а также типа, количества и состояния бурового оборудования.

Под оптимальным или рациональном режимом бурения понимается совокупность параметров, обеспечивающих наилучшие технико-экономические показатели как качественные, так и количественные. К качественным показателям следует относить величину отклонения ствола пробуренной скважины от вертикали, степень глинизации коллектора; к количественным – скорость проходки, величину долбления долота и др.

Существующие в настоящее время режимы бурения для скважины установлены практически; поинтервально для каждого горизонта пород режимы бурения указаны в геологическом наряде.

2.4.3Расчет осевой нагрузки

Осевую нагрузку на долото следует устанавливать, изменяя скорость движения, т.е. подачи на забой бурильного инструмента. Нагрузка на долото должна создаваться весом бурильных и утяжеленных труб. Увеличение осевой нагрузки способствует росту скорости проходки, которая может изменяться в зависимости от крепости и других характеристик проходимых пород.

На буровом станке установлен гидравлический индикатор веса (ГИВ-6-2М1), который показывает вес свободно подвешенного инструмента; нагрузка определяется как разность первоначального веса инструмента и веса инструмента, частично поставленного на забой. По диаграмме индикатора веса можно проанализировать время, затраченное на бурение и другие вспомогательные операции.

Осевая нагрузка на долото создается за счет применения утяжеленных бурильных труб. Длина утяжеленных бурильных труб (УБТ) подсчитывается таким образом, чтобы 75% их общего веса создавали нагрузку на долото, а 25% их веса создавали силу, растягивающую колонну бурильных труб. Эта закономерность приемлема при соотношении диаметров бурильных труб и долота 1:2. . Осевую нагрузку на долото с учетом показателей механических свойств горных пород и конструктивных данных о площади контакта рабочих элементов долота с забоем определим по формуле[4]:

РД = aрFk (2.4.1)

где, a - эмпирический коэффициент, учитывающий влияние забойных условий на изменение твердости (a = 0,3-1,59);

р – твердость породы, определяемая по методике Л.А.Шрейнера, Па;

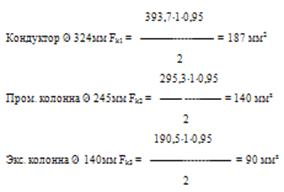

Fk – площадь контакта зубьев долота с забоем в мм2, определяемая по формуле В.С.Федо рова

Fk= ![]() *hd (2.4.2)

*hd (2.4.2)

где, Д – диаметр долота, мм,

h =0,95 - коэффициент перекрытия,

d =1мм - притупление зубьев долота.

Отсюда находим максимальную осевую нагрузку на долото под каждую колонну:

Кондуктор Ø 324мм РД1 = 104,05 кН

Пром. колонна Ø 245мм РД2 = 83.27 кН

Экс. колонна Ø 140мм РД3 = 81.21 кН

По существующим нормам максимальная допустимая нагрузка на трехшарошечное долото находится в рекомендуемых пределах.

2.4.4 Расчет частоты вращения

Скважины можно бурить при двух режимах:

1. большой скорости вращения ротора и малой осевой нагрузки на долото;

2. небольшой скорости вращения ротора и повышенной осевой нагрузкой.

Скорость вращения ротора и осевая нагрузка на долото прямо пропорциональны механической скорости проходки, однако это положение справедливо только для пород средней твердости. При бурении в твердых породах осевую нагрузку на долото нужно увеличивать, а скорость вращения ротора снижать.

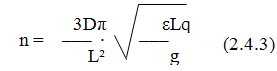

Скорость вращения ротора снижается при увеличении диаметра долота, уменьшении диаметра бурильных труб, увеличении абразивности проходимых пород, при переходе из пласта меньшей твердости в пласт большей твердости, а также при бурении чередующихся пластов небольшой мощности. В связи с тем, что большая скорость вращения ротора вызывает значительные инерционные напряжения, для каждого диаметра бурильного инструмента на основании расчета устанавливается допустимая скорость вращения ротора, которая определяется по формуле[4]:

где D – диаметр бурильных труб, мм;

n – допустимая скорость вращения ротора;

L – длина вращающихся бурильных труб, м;

ε = 2,1·10 кг/см² – модуль упругости;

g = 9,8 м/сек² – ускорение силы тяжести;

q – вес 1 м бурильных труб, кг.

Находим скорость вращения ротора при бурении под каждую колонну (диаметр бурильных труб – 127мм, вес 1м бурильных труб – 31.9кг, длина L1 = 1020м L2 = 2450м L3 = 3025м):

Кондуктор Ø 324мм n1 = 80об/мин II – скорость вращения

Пром. колонна Ø 245мм n2 = 100об/мин III – скорость вращения

Экс. колонна Ø 140мм n3 = 90об/мин III – скорость вращения

Похожие работы

... смеси. При промывках наблюдалось увеличение значений газопоказаний до 0,9 – 1,5%, газ по составу к чокракскому. Возможно, это связано с перетоками газа из чокракских отложений, расположенных рядом скважин Песчаная №1 и №2. В чокракских отложениях выделяются перспективные участки разреза, представленные песчаниками и алевролитами. Песчаники в интервалах 3017 – 3022 м, 3026 – 3030 м и 3036,5 – ...

... . Умеренно-влажный климат, с мягкой зимой и очень теплым летом, позволяет отдыхать в этом благодатном крае в любое время года. В Краснодарском крае сосредоточены основные приморские курорты России: Сочи, Анапа, Геленджик, Туапсе, Ейск. Песчаные, галечные и рукотворные пляжи на побережье Черного и Азовского морей оборудованы аэросоляриями, душевыми установками, станциями по прокату катеров, лодок, ...

... косвенного воздействия на них. Поэтому данную стадию современного рыночного капитализма называют еще государственно-корпоративным капитализмом или регулируемым рыночным капитализмом. Являясь основой национальной экономики этого типа, современная высокоразвитая капиталистическая корпорация представляет собой единую хозяйственную технологическую цепочку, которая берет начало в добывающих отраслях, ...

... комиссии с участием представителя госнадзора и им выдаются удостоверения. Повышение рабочими уровня знаний по безопасности труда осуществляется на курсах повышения квалификации, ее сдачей экзаменов. 136. Виды инструктажа, регистрация инструктажа. Инструктаж работающих подразделяется на: 1. вводный 2. первичный на рабочем месте 3. повторный 4. внеплановый 5. целевой Все ...

0 комментариев