Навигация

Расчет капитальных вложений

7.2 Расчет капитальных вложений

| Наименование и характеристика оборудования | Коли-чество единиц | Сметная стоимость, руб | Амортизация | |

| норма, % | сумма, руб | |||

| 1 Основное оборудование | ||||

| Конденсатор, Поз. 2 | 7,0 | 827515,8 | 9,0 | 74476,4 |

| Ресивер, Поз. 59 | 1,0 | 14654,0 | 11,0 | 1611,9 |

| Абгазоотделитель, Поз. 3 | 7,0 | 133018,2 | 9,0 | 11971,6 |

| Испаритель, Поз. 4 | 2,0 | 43264,0 | 9,0 | 3893,8 |

| Танк жидкого хлора, Поз. 8 | 5,0 | 331420,0 | 11,0 | 36456,2 |

| Бак для рассола, Поз. 6 | 6,0 | 81341,0 | 8,3 | 6751,3 |

| 2 Вспомогательное оборудование | ||||

| КИПиА | 286242,6 | 17,0 | 48661,2 | |

| Технологические трубопроводы | 429363,9 | 14,0 | 60110,9 | |

| 3 Общая стоимость оборудования | 2146819,5 | 243933,5 | ||

| 4 Здания и сооружения | 178379475,0 | 2,5 | 4459486,9 | |

| Итого по статьям 3 и 4 | 180526294,5 | 4703420,3 | ||

Расчет стоимости основных фондов действующего производства представим в таблице 7.3.

Таблица 7.3 - Расчет стоимости вновь вводимого основного оборудования

| Наименование и характеристика оборудования | Количество еди-ниц | Отпуск-ная цена, руб/ед | Стоимость приобре- тения оборудова-ния, руб | Транс-порт-ные расхо-ды, руб | Заготовительно - склад-ские расходы, руб | Затраты на монтаж, руб | Сметная стои-мость, руб | Амортизация | |

| норма % | сумма руб | ||||||||

| Конденсатор Поз. 2 | 5,0 | 44091,8 | 253528,1 | 12676,4 | 7605,8 | 50705,6 | 324516,0 | 9,0 | 29206 |

Нормативный срок службы существующих в отделении конденсаторов – 11 лет. С момента установки их срок службы составил 28 лет. Следовательно, остаточная стоимость оборудования, исключаемого из схемы, равна нулю.

Таблица 7.5 – Расчёт стоимости демонтируемого оборудования

| Наименование и характеристика оборудования | Количество единиц | Сметная стоимость, руб | |

| Конденсатор, Поз. 2 | 7,0 | 827515,8 | |

| Абгазоотделитель, Поз. 3 | 2,0 | 38005,2 | |

| Итого: | 865521 |

Расходы на демонтаж существующего оборудования, исключаемого из схемы, укрупненно примем как 20% от стоимости этого оборудования.

ЦДЕМ = КД × 0,2

где ЦДЕМ – расходы на демонтаж;

КД – полная стоимость демонтируемых фондов, руб.

ЦДЕМ = 865521 × 0,2 = 173104 руб.

Таким образом, величина затрат на реконструкцию составит:

КРЕК = 324516 + 173104 = 497620 руб.

Сметную стоимость основного оборудования после реконструкции К1 определяли по формуле [3, С.99]:

K1 =Ко+Кд - Квыб, (7.3)

где Ко - сметная стоимость основного оборудования до реконструкции руб;

Кд - дополнительные затраты на реконструкцию оборудования руб;

Квыб – стоимость выбывающего оборудования, руб;

Сметная стоимость основного оборудования после реконструкции СРЕК составит:

СРЕК = 1431213 + 497620 – 865521 = 1063312 руб.

Величина амортизационных отчислений после реконструкции будет составлять

АРЕК = АО – АВЫБ + АВВ,

где АО - амортизационные отчисления на основное оборудование до реконструкции, руб;

АВЫБ – амортизационные отчисления на выбывающее оборудование, руб;

АВВ - амортизационные отчисления на вновь вводимое оборудование, руб.

АРЕК = 135161 – 74476 – 3420,5 + 29206,4 = 86470,8 руб

Сводный расчет капитальных вложений и амортизационных отчислений представлен в таблице 7.6.

Таблица 7.6 – Капитальные вложения и амортизационные отчисления по отделению конденсации хлора

| Наименование | До реконструкции | После реконструкции | ||

| Стоимость, руб. | Амортиза-ция, руб. | Стоимость, руб | Амортиза- ция, руб. | |

| Здания и сооружения | 178379475,0 | 4459486,9 | 178379475,0 | 4459486,9 |

| Основное оборудование | 1431213,0 | 135161,3 | 1063312,2 | 86470,8 |

| Вспомогательное оборудование | 715606,5 | 108772,2 | 531656,1 | 80811,7 |

| Всего | 180526294,5 | 4703420,3 | 179974443,3 | 4626769,4 |

Таким образом, капитальные вложения на создание основных фондов отделения до реконструкции составляли 180628517 рублей, а после реконструкции составили 17997443 рублей.

7.3 Расчет показателей по труду и заработной платеВ результате реконструкции численность производственного персонала не изменяется. Производство – непрерывное, график работы – пятибригадный трехсменный, система оплаты труда – повременно-премиальная, условия труда – вредные.

Расчет баланса рабочего времени свели в таблицу 7.7.

Таблица 7.7 – Баланс рабочего времени

| Фонд времени | Продолжительность, дни | |

| для сменного персонала | для дневного персонала | |

| 1 Календарный фонд времени 2 Нерабочие дни: а) выходные б) праздничные Итого нерабочих дней 3 Номинальный фонд времени | 365 146 - 146 219 | 365 104 13 117 248 |

| 4 Невыходы на работу: а) очередной и дополнительный отпуск б) по болезни в) выполнение государственных и общественных обязанностей г) отпуск учащихся вечерней и заочной форм обучения Итого невыходов на работу 5 Эффективный фонд рабочего времени | 38 5 1 3 47 172 | 28 - - - 28 220 |

Данные по численности персонала свели в таблицу 7.8.

Таблица 7.8 – Расчет численности персонала

| Наименование специальности | Тариф-ный разряд | Явочная численность в смену | Число смен в сутки | Явочная численность в сутки, чел | Списочная числен-ность, чел |

| 1 Основные рабочие | |||||

| аппаратчик конденсации | 4 | 3 | 3 | 9 | 16 |

| аппаратчик испарения и абсорбции | 4 | 1 | 1 | 1 | 5 |

| 2 ИТР | |||||

| Начальник цеха | - | 1 | 1 | 1 | 1 |

| Зам начальника цеха | - | 1 | 1 | 1 | 1 |

| Механик | - | 1 | 1 | 1 | 1 |

| Энергетик | - | 1 | 1 | 1 | 1 |

| Начальник отделения 201к | - | 1 | 1 | 1 | 1 |

| Начальник отделения 119к | - | 1 | 1 | 1 | 1 |

| Начальник отделения 101к | - | 1 | 1 | 1 | 1 |

| Начальник отделения 114к | - | 1 | 1 | 1 | 1 |

| Инженер-технолог 1 кат | - | 1 | 1 | 1 | 1 |

| Инженер-технолог 2 кат | - | 1 | 1 | 1 | 1 |

| Мастер по ремонту технологического оборудования | - | 1 | 3 | 3 | 3 |

| Начальник смены | - | 1 | 3 | 3 | 5 |

| Мастер смены | - | 1 | 3 | 3 | 5 |

| Мастер по ремонту электрического оборудования | - | 1 | 1 | 1 | 1 |

| Начальник подстанции | - | 1 | 1 | 1 | 1 |

| Мастер цеха по отгрузке | - | 1 | 1 | 1 | 1 |

| 3 Служащие | |||||

| Табельщик | - | 1 | 1 | 1 | 1 |

| 4 МОП | |||||

| Уборщик служебных помещений | - | 2 | 1 | 2 | 2 |

| Уборщик производственных помещений | - | 4 | 1 | 4 | 4 |

| Итого | 23 | 27 | |||

| Всего | 39 | 54 |

7.3.1 Расчет годового фонда заработной платы

Расчет производили для аппаратчика отделения конденсации.

Часовая тарифная ставка составила

tчас = 8,2 руб.

Оплату по тарифу От, тыс. руб., определяли согласно [3,С.99] по формуле

От = tчас · Тсм · Тэф · Чсп, (7.4)

где tчас – часовая тарифная ставка аппаратчика, тыс. руб.;

Тсм – продолжительность рабочей смены, часы;

Тэф – эффективный фонд рабочего времени аппаратчика, дни;

Чсп – списочная численность аппаратчиков, чел.

От = 8,2 · 10-3 · 6 · 172 · 16 = 135,9 тыс. руб.

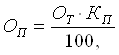

Премию за 100% выполнение установленного задания Оп, тыс. руб., определяли согласно [3,С.99] по формуле

(7.5)

(7.5)

где КП – коэффициент премирования за 100% выполнение установленного задания, %.

Коэффициент премирования Кп, %, приняли Кп = 50 %

Доплату за работу в праздничные дни Опр, тыс. руб., определяли согласно

[3,С.99] по формуле

Опр = tчас · Тсм · nпр · ![]() (7.6)

(7.6)

где nпр – число праздничных дней в году, дни;

![]() – явочная численность в сутки, чел.

– явочная численность в сутки, чел.

Опр = 8,2 · 10-3 · 6 · 13 · 9 = 17,332 тыс. руб.

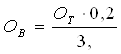

Доплату за работу в ночное время Он, тыс. руб., определяли согласно

[3,С.99] по формуле

(7.7)

(7.7)

где 0,5 – коэффициент доплаты за каждый час работы.

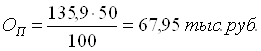

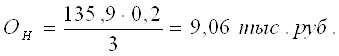

Доплату за работу в вечернее время Он, тыс. руб., определяли согласно

[3,С.99] по формуле

(7.8)

(7.8)

где 0,2 – коэффициент доплаты за каждый час работы.

Доплату за вредные условия труда Овр, тыс. руб., определяли согласно

[3,С.99] по формуле

![]() (7.9)

(7.9)

где Квр – коэффициент доплаты за вредные условия труда, %.

Коэффициент доплаты за вредные условия труда Квр, %, приняли

Квр = 15 %

Итого, основной фонд зарплаты

Зосн = 135,9 + 67,95 + 17,332 + 22,65 + 9,06 + 20,38 = 273,27 тыс. руб.

Оплату отпуска Оотп, тыс. руб., оплату за выполнение общественных и государственных обязанностей Ооб, тыс. руб., ученического отпуска, Оуч, тыс. руб., определяли согласно [3,С.99] по формулам

Оотп = (Зосн/Тэф) · nотп, (7.10)

Ооб = (Зосн/Тэф) · nоб (7.11)

Оуч = (Зосн/Тэф) · nуч (7.12)

где nотл, nоб, nуч – соответственно продолжительность отпуска, выполнение общественных и государственных обязанностей, ученического отпуска, дни.

Оотп = (273,27/172) · 38 = 60,37 тыс. руб.,

Ооб = (273,27/172) · 1 = 1,59 тыс. руб.

Оуч = (273,27/172) · 3 = 4,77 тыс. руб.

Итого, дополнительный фонд зарплаты

Здоп = 60,37 + 1,59 + 4,77 = 66,73 тыс. руб.

Общий фонд зарплаты Зобщ, тыс. руб., определяли согласно [3,С.99] по формуле

Зобщ = Зосн + Здоп, (7.13)

где Зосн и Здоп – соответственно основной и дополнительный фонд зарплаты, тыс. руб.

Зобщ = 273,27 + 66,73 = 340 тыс. руб.

Доплату за районные условия Зр.к, тыс. руб., определяли по формуле

Зр.к = 0,15 × Зобщ, (7.14)

где 0,15 – 15% районный коэффициент по Уралу.

Зр.к = 0,15 × 340 = 51 тыс. руб.

Годовой фонд зарплаты Зг,тыс. руб., определяли согласно [3,С.100] по формуле

Зг = Зобщ + Зрк (7.15)

Зг = 340 + 51 = 391 тыс. руб.

7.3.2 Расчет годового фонда заработной платы для ИТРРасчет произвели для начальника отделения.

Месячный оклад Ом, тыс. руб., приняли

Ом = 3,728 тыс. руб.

Оплату по тарифу От, тыс. руб., определяли согласно [3,С.100] по формуле

От = Ом × Чсп × 11, (7.16)

где Чсп – списочная численность, чел.

От = 3,728 × 1 × 11 = 41 тыс. руб.

Премию за 100% выполнение установленного задания Оп, тыс. руб., определяли согласно [3,С.100] по формуле

(7.17)

(7.17)

где Кп – коэффициент премирования за 100 % выполнение установочного задания, %.

Коэффициент доплаты за вредные условия труда Квр, %, приняли

Квр = 15 %

Итого, основной фонд зарплаты начальника отделения

Зосн = 41 + 20,5 + 6,151 = 67,66 тыс. руб.

Дополнительный фонд зарплаты Здоп, тыс. руб., определяли согласно

[3,С.100] по формуле

Здоп = Ом · Чсп · К′, (7.18)

где К′ – коэффициент, учитывающий отпускные.

Зобщ = 3,728 · 1 · 1,6 = 5,96 тыс. руб.

Итого, общий фонд зарплаты начальника отделения

Зобщ = 67,66 + 5,96 = 73,62 тыс. руб.

Доплату за районные условия Зрк, тыс. руб., определяли согласно [3,С.100] по формуле

Зрк = 0,15 · Зобщ (7.19)

Зрк = 0,15 × 73,62 = 11,044 тыс. руб.

Итого, годовой фонд зарплаты начальника отделения

Зг = 73,62 + 11,044 = 84,67 тыс. руб.

Годовой фонд зарплаты для остальных рабочих определяли аналогично и свели в таблицы 7.9 и 7.10.

7.3.3 Расчет расходов на содержание и эксплуатацию оборудования и цеховых расходовРасчет расходов на содержание и эксплуатацию оборудования представили в таблице 7.11

Таблица 7.11 – Расчет расходов на содержание и эксплуатацию оборудования

| Наименование затрат | До реконструкции, руб | После реконструкции, руб |

| 1 Амортизационные отчисления | 135161,3 | 86470,8 |

| 2 Расходы по эксплуатации машин и механизмов | 128809,2 | 63798,7 |

| 3 Расходы на текущий ремонт | 171745,6 | 127597,5 |

| 4 Прочие | 2178,6 | 1389,3 |

| Всего | 437894,6 | 279256,3 |

Примечание

1 Значение амортизационных отчислений – смотри таблицу 7.6.

2 Расходы на эксплуатацию оборудования принимали в размере 4% от его стоимости.

3 Расходы на текущий и капитальный ремонт принимали в размере 8% от стоимости оборудования.

4 Прочие расходы принимали в размере 0,5% от суммы статей с 1 по 5.

Смету цеховых расходов представили в таблице 7.12.

Таблица 7.12 – Смета цеховых расходов

| Статьи расходов | Сумма, р. |

| 1 Основная и дополнительная зарплата ИТР | 2836996,9 |

| 2 Отчисления на соц. нужды | 1061036,8 |

| 3 Амортизация зданий | 4459486,9 |

| 4 Текущий ремонт и содержание зданий и сооружений | 312164,1 |

| 5 Расходы по охране труда | 425549,5 |

| 6 Прочие | 454761,7 |

| Всего | 9549995,9 |

Примечание

1 Данные по статье 1 – смотри таблицу 7.10.

2 Отчисления на социальные нужды принимали согласно положению на предприятии в размере 37,4 % от статьи 1.

3 Амортизация зданий и сооружений – смотри таблицу 7.6.

4 Содержание, текущий ремонт зданий и сооружений принимали согласно [37, С. 10] в размере 7 % от стоимости.

5 Расходы по охране труда принимали согласно [3, С. 10] в размере 15 % от зарплаты работников цеха.

6 Прочие расходы принимали согласно [ 3, С. 10] в размере 5 % от суммы статей с 1 по 5.

Величину цеховых расходов, приходящихся на отделение конденсации, определим пропорционально доле основных фондов, приходящихся на отделение:

.

.

7.4 Расчет себестоимости продукции

Калькуляцию себестоимости одной тонны жидкого хлора до и после реконструкции свели соответственно в таблицы 7.13 и 7.14.

| Статьи затрат | На единицу продукции | На весь выпуск | |||

| Коли-чество | Цена, руб | Сумма, руб | Коли-чество | Сумма, руб | |

| 1 Полуфабрикаты собственного производства | |||||

| Хлоргаз, тн | 1,0072 | 1100 | 1107,92 | 122145,16 | 134359674 |

| 2 Топливо и энергия на технологические цели | |||||

| Холод -28 С | 0,155 | 467 | 72,39 | 18797,16 | 8778274 |

| Электроэнергия переменного тока, ткВтч | 0,0285 | 551 | 15,70 | 3456,25 | 1904395 |

| Пар, гКал | 0,0006 | 190 | 0,11 | 72,76 | 13825 |

| Вода оборотная, тм3 | 0,02 | 304 | 6,08 | 2425,44 | 737334 |

| Воздух, тм3 | 0,0245 | 317 | 7,77 | 2971,16 | 941859 |

| Азот, тм3 | 0,0486 | 125 | 6,08 | 5893,82 | 736727 |

| Основная и дополнительная заработная плата основных рабочих | 4,2 | 504338,4 | |||

| Отчисления на социальные нужды | 1,6 | 188623 | |||

| Расходы на содержание и эксплуатацию оборудования | 3,6 | 437894,6 | |||

| Цеховые расходы | 8,3 | 1004170,2 | |||

| Итого цеховая себестоимость | 1233,6 | 149607114 | |||

| Общезаводские расходы | 2,6 | 320254 | |||

| Итого общезаводская себестоимость | 1236,3 | 149927368 | |||

| Внепроизводственные расходы | 24,7 | 2998547 | |||

| Полная себестоимость продукции | 1261,0 | 152925915 | |||

Таблица 7.14 - Калькуляция себестоимости жидкого хлора после реконструкции

| Статьи затрат | На единицу продукции | На весь выпуск | |||

| Коли-чество | Цена, руб | Сумма, руб | Коли-чество | Сумма, руб | |

| 1 Полуфабрикаты собственного производства | |||||

| Хлоргаз, тн | 1,0072 | 1100 | 1107,92 | 122145,16 | 134359674 |

| 2 Топливо и энергия на технологические цели | |||||

| Холод -28 С | 0,155 | 467 | 72,39 | 18797,16 | 8778274 |

| Электроэнергия переменного тока, ткВтч | 0,0285 | 551 | 15,70 | 3456,25 | 1904395 |

| Пар, гКал | 0,0006 | 190 | 0,11 | 72,76 | 13825 |

| Вода оборотная, тм3 | 0,02 | 304 | 6,08 | 2425,44 | 737334 |

| Воздух, тм3 | 0,0245 | 317 | 7,77 | 2971,16 | 941859 |

| Азот, тм3 | 0,0486 | 125 | 6,08 | 5893,82 | 736727 |

| Основная и дополнительная заработная плата основных рабочих | 4,2 | 504338,4 | |||

| Отчисления на социальные нужды | 1,6 | 188622,6 | |||

| Расходы на содержание и эксплуатацию оборудования | 2,3 | 279256,3 | |||

| Цеховые расходы | 8,3 | 1004170,2 | |||

| Итого цеховая себестоимость | 1232,3 | 149448476 | |||

| Общезаводские расходы | 2,4 | 320253,9 | |||

| Итого общезаводская себестоимость | 1234,8 | 149768730 | |||

| Внепроизводственные расходы | 24,7 | 2995375 | |||

| Полная себестоимость продукции | 1259,5 | 152764104 | |||

Прибыль П определяли по формуле [ 4 ]:

П = (Ц – С) × М, (7.21)

где Ц - оптовая цена продукции, руб/т;

С - себестоимость одной тонны продукции, руб;

до реконструкции Со, после реконструкции C1;

М - мощность производства, т/год;

до реконструкции Мо, после реконструкции M1;

По = (1600 – 1261)×121272 = 41109285 руб/год

П1 = (1600 – 1259,5)×121272 = 41295367 руб/год

Фондоотдачу Ф определяли по формуле [ 4 ]:

Ф = ![]() , (7.22)

, (7.22)

где М - мощность производства, т/год;

до реконструкции Мо, после реконструкции M1;

Ц - оптовая цена продукции, р/т;

Фср - средняя стоимость основных фондов, руб;

до реконструкции Фсро, после реконструкции Фрс1;

Фо = ![]() = 1,075 р/р

= 1,075 р/р

ф1 = ![]() = 1,078 р/р

= 1,078 р/р

Рентабельность продукции Р определяли по формуле [ 4 ]:

Р = ![]() (7.23)

(7.23)

где Ц - оптовая цена продукции, р/т;

С - себестоимость одной тонны продукции, р;

до реконструкции Со, после реконструкции C1;

Ро = ![]() = 22,77 %

= 22,77 %

P1 = ![]() ×100 = 22,945 %

×100 = 22,945 %

Годовую экономию от реконструкции Эгод определяли по формуле [ 4 ]:

Эгод = (Со – C1)×M (7.24)

где Со - себестоимость одной тонны продукции до реконструкции, руб;

C1 - себестоимость одной тонны продукции после реконструкции, руб;

М - мощность производства после реконструкции, т/год;

Эгод = (1261 – 1259,5)×121272 = 186083 руб.

Срок окупаемости дополнительных затрат Тко, год, определяли по формуле

Ток = ![]() , (7.25)

, (7.25)

где Кд - дополнительные капитальные затраты на реконструкцию, руб.;

Эгод - годовая экономия от реконструкции, руб.

Ток = ![]() = 2,674 года

= 2,674 года

Основные технико-экономические показатели по производству жидкого хлора представлены в таблице 7.15.

Благодаря реконструкции отделения конденсации хлора получили снижение себестоимости жидкого хлора на 1,534 руб/т и рост рентабельности продукции на 0,173 %. Срок окупаемости дополнительных капитальных вложений 2,67 года, что меньше нормативного срока окупаемости для реконструкции, составляющего 3 года. Следовательно, проведение реконструкции отделения конденсации хлора цеха №2 ЗАО “Каустик” экономически выгодно.

Таблица 7.15 - Основные технико-экономические показатели производства

| Наименование | До реконструк-ции | После реконструк-ции |

| Мощность, т/год. | 121272 | 121272 |

| Себестоимость 1 тонны, руб. | 1261 | 1259,5 |

| Численность п.п.п., чел. | 54 | 54 |

| Производительность труда, т год/чел | 2245,78 | 2245,78 |

| Фондоотдача, руб/руб | 1,0748 | 1,078 |

| Рентабельность продукции, % | 22,77 | 22,95 |

| Прибыль, руб/год | 41109285,08 | 41295367,7 |

| Дополнительные кап.затраты, руб | 497620,2 | |

| Годовой экономический эффект от реконструкции, руб | 186082,6 | |

| Срок окупаемости дополнительных капитальных вложений, год | 2,674 |

Список использованных источников

1 Белов С.В. Охрана окружающей среды. – М.: Высшая школа, 1991. – 320 с.

2 Бесчастнов М.В. Взрывобезопасность и противоаварийная защита химико-технологических процессов. – М. Химия, 1983. – 472 с., ил.

3 Гузенков П.Г. Краткий справочник к расчетам деталей машин. – М.: Высшая школа, 1968. - 456 с.

4 Дытнерский Ю.И. Основные процессы и аппараты химической технологии. – М.: Химия, 1989. – 496 с.

5 Клюев А.С. Автоматическое регулирование. – М.: Высшая школа, 1986. – 351 с.

6 Кораблев В.П. Электробезопасность химических предприятий. – М. Химия, 1977. – 232 с.

7 Кошаровский Б.Д. Автоматические приборы, регуляторы и вычислительные системы. Справочное пособие. – Л.: Машиностроение, 1976. – 488 с.

8 Кузмак Е.М. Основы технологии аппаратостроения. – М.: Недра, 1967. – 468 с.

9 Кулаков М.В. Технологические измерения и приборы для химических производств. – М.: Машиностроение, 1983. – 424 с.

10 Лазарев Н.В. Вредные вещества в промышленности. – Л.: Химия, 1976. т.3. – 608 с.

11 Лащинский А.А. Конструирование сварных химических аппаратов. Справочник. – Л.: Машиностроение, 1981. – 382 с.

12 Макаров Г.В. Охрана труда в химической промышленности. – М.: Химия, 1989. – 496 с.

13 Михалев М.Ф. Расчет и конструирование машин и аппаратов химических производств. - Л.: Машиностроение, 1984. – 301 с.

14 Полоцкий Л.М., Лапшенков Г.И. Автоматизация химических производств. – М.: Химия, 1982. – 296 с.

15 Бажан П.И., Каневец Г.Е., Селиверстов В.М. Справочник по теплообменным аппаратам. – М.: Машиностроение, 1989. – 368 с., ил.

16 Градиль В.Т., Моргун А.И., Егоршин Р.А. Справочник по единой системе конструкторской документации. – Х.: Прапор, 1988. – 255 с.

17 Гусев Ю.Н., Карасев И.Н., Иванов Э.Э. Конструирование и расчет машин химических производств. – М.: Машиностроение, 1985. – 408 с.

18 Макаров Г.В., Васин А.Я., Маринина Л.И. Охрана труда в химической промышленности. – М.: Химия, 1989. – 496 с.

19 Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи процессов и аппаратов химической технологии. Л.: Химия, 1987. – 576 с., ил.

20 Бакулин Д.А., Будыхо В.М., Клименко В.Л. и др. Сборник задач и деловых игр по организации, планированию и управлению производством на предприятиях химической промышленности. – Л.: Химия, 1991. – 192 с.

21 Васильев В.З., Шапошников К.А., Лохтев А.А., Цацкин В.С. Справочные таблицы по деталям машин. – М.: Машиностроение, 1965. – 668 с.

22 А.с. 1126795. Бюллетень “Открытия и изобретения”. Номер 44, 1984 г.

23 А.с. 1765636. Бюллетень “Открытия и изобретения”. Номер 12, 1990 г.

24 А.с. 2107987. Бюллетень “Открытия и изобретения”. Номер 8, 1991 г.

25 А.с. 2357756. Бюллетень “Открытия и изобретения”. Номер 11, 1991 г.

26 А.с. 2657159. Бюллетень “Открытия и изобретения”. Номер 13, 1991 г.

27 А.с. 2980653. Бюллетень “Открытия и изобретения”. Номер 33, 1991 г.

0 комментариев