Навигация

Расчет трубной решетки

4.2.3 Расчет трубной решетки

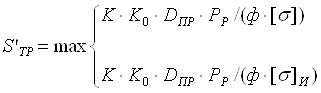

Толщину трубной решетки Sтр, м, с условием, что она подвергается усилиям со стороны трубного пучка, определили согласно [2, с, 64]:

(4.21)

(4.21)

где К - коэффициент;

К0 - коэффициент;

Dпр - диаметр прокладки, м;

Рр - рабочее давление в аппарате, МПа;

ф - коэффициент прочности сварного шва;

[s] - допускаемое рабочее напряжение, МПа;

Ри - давление изгибающее, МПа;

[s]и - допускаемое напряжение при гидроиспытании, МПа.

Коэффициент К принимали согласно [2,С.65]:

К = 0,41

Коэффициент К0 принимали согласно [2,С.65]:

К0 =1,44

Диаметр прокладки Dпр, м, выбрали конструктивно:

Dпр = 0,75 м

Рабочее давление в аппарате Рр, МПа, приняли согласно технологическим условиям отделения жидкого хлора:

Рр = 0,3 МПа

Коэффициент прочности сварного шва ф, принимали согласно [17,С.10]:

ф = 1,0

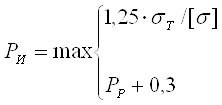

Давление изгибающее Ри, МПа, определили согласно [2,С.65]:

(4.22)

(4.22)

где sт - предел текучести металла, МПа;

[s] -допускаемое рабочее напряжение, МПа.

Предел текучести sт, МПа, определили согласно [17,С.282]:

sт = 280 МПа

Допускаемое рабочее напряжение составит:

[s]= 1,0 × 170 = 170 МПа

Давление изгибающее составило:

Допускаемое напряжение при гидроиспытании определили согласно уравнению (4.9) настоящего расчета:

[s]и = 254,55 МПа

Толщина трубной решетки Sтр, м

Исполнительную толщину трубной решетки Sтр, м, определили с учетом добавки на коррозию:

Sтр = S’тр + С (4.23)

где С - прибавка на коррозию, м.

Прибавку на коррозию С, м, принимаем:

С = 0,001 м

Исполнительная толщина трубной решетки Sтр, м, составит;

Sтр = 0,0343 + 0,001 = 0,0353 м

Приняли исполнительную толщину трубной решетки:

Sтр = 0,036 м

Допускаемое рабочее давление [Р]р, МПа, определили согласно [2,С.67]:

[Р]р = [Р] × (Sтр - С) / [(К × К0 × Dпр) × fi (4.24)

где [Р] - допускаемое рабочее давление в аппарате, МПа;

Sтр - толщина трубной решетки, м;

С - прибавка на коррозию, м;

Ко - коэффициент;

ф - коэффициент сварного шва.

Диаметр прокладки Dпр, м, определили конструктивно:

Dпр = 0,75 м

Допускаемое рабочее напряжение трубной решетки составит:

[Р] = (0,036 - 0,001) × 170 / [(0,41 × 1,44 × 0,75) × 1,0] = 30,6 МПа

Условие прочности трубной решетки:

Рр < [Р]тр (4.25)

0,3 < 30,6 МПа

выполняется.

4.3 Основные указания по ремонту и монтажу оборудования отделения конденсацииРемонт аппаратов выполняют по следующей схеме:

а) частичная или полная разборка аппарата;

б) очистка и промывка деталей;

в) составление ведомости дефектов;

г) восстановление изношенных деталей, соединений и сборочных единиц;

д) комплектование аппарата новыми деталями и изготовление новых деталей;

е) сборка;

ж) испытание.

Дефекты выявляют перед остановкой на ремонт, а также в процессе разборки аппарата. Значительное число деталей и сборочных единиц проверяют визуальным осмотром, при котором фиксируют состояние рабочих поверхностей, наличие трещин, следов коррозии и т.п. Особую роль отводят контролю процессов сборки и герметичности аппаратов. Ответственной контрольной операцией является проверка сварных швов. Все ремонтные операции сопровождаются проверкой размеров деталей и изменений их формы.

При ремонте корпусов и элементов сосудов и аппаратов рекомендуется руководствоваться общими техническими условиями на ремонт корпусов (ОТУ 1), разработанными ВНИКТИ – химнефтеоборудование. ОТУ распространяются на сосуды и аппараты, работающие в диапазоне давлений до 10 МПа и неагрессивных средах при температурах от минус 70 до плюс 540 °С.

ОТУ предназначены для руководства при ремонте сварных стальных сосудов и аппаратов из углеродистых, низколегированных, легированных двухслойных сталей при толщине стенки корпуса от 4 до 1000 мм.

При подготовке конденсатора к ремонту следует отключить его от трубопровода, подводящего хлоргаз, также отключить от остальных трубопроводов - подводящих и отводящих. После отключения устанавливаются заглушки согласно существующей в цехе схеме установки заглушек.

Необходимо продуть конденсатор азотом до получения удовлетворительных анализов на содержание остатков теплоносителей в аппарате.

После этого необходимо демонтировать коммуникации входа хлоргаза в аппарат.

Далее необходимо провести тщательный наружный и внутренний осмотр корпуса аппарата с целью выявления возможных дефектов.

Ремонт корпусов аппаратов выполняют электродуговой сваркой, а также автоматической и полуавтоматической сваркой при обеспечении условий производства и качества сварного соединения согласно ОСТ 26-291, РТМ 26-27, РТМ 26-168, РТМ 26-320.

Штуцера подлежат замене при следующих дефектах:

а) трещинах всех видов и направлений;

б) коррозии и эрозии;

с) расслоении металла.

В зависимости от материала стенки корпуса и штуцера производят термообработку.

Качество сварного соединения подлежит контролю методом пневмо- или гидроиспытания.

Корпус конденсатора подвергают термообработке после ремонтной сварки, так как корпус эксплуатируется коррозионной средой - раствором хлористого кальция.

Монтаж аппаратов производить по правилу монтажа габаритных аппаратов.

Строповку аппарата согласно схеме строповки, производить стальными канатами, канаты укреплять за строповочные ушки.

4.4 Методы восстановления трубок и трубных решетокС течением времени эксплуатации конденсатора происходит изнашивание трубок и трубных решеток. Изнашивание вызвано коррозией поверхностей трубок и трубной решетки конденсатора: на поверхностях трубок образуются микродефекты, вызванные коррозией и температурными перепадами от происходящего теплообмена. Со временем внутреннее сечение трубок уменьшается, а их наружная поверхность подвергается коррозии.

Вследствие этого необходимо периодически производить чистку трубок. Способы очистки трубок выбираются в зависимости от состава отложений и его количества. В настоящее время применяются химические, гидропневматические, ультразвуковые, механические, гидравлические и пескоструйные способы очистки теплообменной аппаратуры. Для очистки внутренней поверхности конденсатора можно применить гидромехническую очистку.

Гидромеханическая очистка производится водой под высоким давлением (от 15 до 70 МПа в зависимости от характера отложений ). Вода насосом подается в полую штангу, на конце которой закреплена сменная насадка (сопло) с одним или несколькими отверстиями. Струя воды, выходящая из сопла, с большой скоростью направляется на отложения и отрывает их от стенок трубки.

Разработанная для этой цели на Нижне-Волжском филиале ГрозНИИ передвижная установка высокого давления предназначена для очистки наружных и внутренних поверхностей трубных пучков теплообменной аппаратуры.

Наружная поверхность трубного пучка очищается путем погружения пучка в ванну с растворителем и с помощью скребков и щеток, которые приводятся в движение пневматическими машинками.

Если обнаруживается пропускание теплоносителя, текущего внутри трубок, применяется замена дефектной трубки путем ее замены.

Замена дефектных трубок производится после проведения испытания пучка. Если количество дефектных трубок не превышает 15% от общего количества, их заглушают коническими пробками длиной 40-50 мм. Если количество дефектных трубок превышает 15% пучок целесообразно заменить. При замене отдельных дефектных трубок их извлекают через трубную решетку.

Трубки можно также вырезать сверлильной машинкой РС-32 и резцом с поперечной подачей или сверлом, наружный диаметр которого равен наружному диаметру трубки, но несколько меньше диаметра отверстия в решетке. Обрезанные концы трубок удаляют из решеток путем их сминания специальным приспособлением вручную или легким пневматическим молотком. Обрезанные трубки выталкиваются из пучка через одну из трубных решеток.

Следующей операцией при ремонте теплообменник аппаратов является подготовка трубных решеток. Основные дефекты трубных решеток заключаются в коррозионном разрушении поверхности вследствие контакта с рабочей средой, в наличии забоин на поверхности для уплотнений, износа отверстий под трубки.

Поверхность трубной решетки восстанавливают путем проточки на станке с минимальным съемом слоя металла. Однако допускается уменьшение толщины трубной решетки не более 10% номинальной.

Трубные решетки должны иметь гладкие и ровные поверхности уплотнения; не допускаются поперечные риски, забоины, поры и раковины. Для проточки на месте привалочных поверхностей решеток применяют ручное приспособление для проточки на месте привалочных поверхностей. Стенки отверстий под трубки не должны иметь продольных рисок, допускаются поперечные кольцевые или спиральные риски глубиной не более 1,5 мм и не доходящие до края отверстия.

4.5 Механизмы трудоемких работ при ремонтеПри ремонте теплообменной аппаратуры применяются механизмы для промывки, чистки, извлечения трубок из трубных решеток, вальцовки концов трубок и т.п.

Для чистки трубок применяются импульсные ультразвуковые генераторы УНГ-61М, ИГ-58 и ИГНР. Для воздействия ультразвука на жидкость используются специальные излучатели: "жидкостные свистки".

Струя жидкости, выходящая из сопла с большой скоростью, разбивается об острый край пластинки, по обе стороны которой возникают завихрения, вызывающие изменения давления с большой частотой.

Для очистки внутренней поверхности трубок применяют также пневматический перфоратор с ударным инструментом, который состоит из пневмодвигателя со встроенным регулятором числа оборотов и редуктора к перфоратору крепят штангу с буром.

Ударный механизм скалывает со стенки трубки отложения, которые затем вымываются из трубки раствором.

Для чистки мягких отложений применяют пистолет, используемый для опрессовки отдельных трубок.

Для извлечения трубного пучка из корпуса конденсатора и установка его в аппарат применяют монорельсы с талью, краны-балки, лебедки, автокраны, трактора и другие грузоподъемные механизмы. Для вытаскивания и установки трубных пучков используются экстракторы. Для конденсатора диаметром 800 мм и длине трубок 6000 мм используется экстрактор марки 2557 Салаватского машиностроительного завода.

Для удаления дефектных трубок применяют винтовой съемник, который надевают на трубку, предварительно выбитую на длину 40-50 мм. Наиболее эффективен для извлечения дефектных трубок гидравлический экстрактор.

Перед установлением новой трубки в трубную решетку, ее концы очищаются до металлического блеска металлическими щетками с электро- или пневмоприводом.

Для вальцовки трубок служат пневматические машинки И-118 и ИП-4802.

Для разборки и сборки фланцевых соединений служат пневматические угловые гайковерты или пнемосбалчиватели.

5 Автоматизация и управление техническими системами

Автоматизация производственных процессов - одно из наиболее важных направлений технологического прогресса. В настоящее время нет таких отраслей промышленности, в которых не применяются контрольно-измерительные приборы.

С помощью контрольно-измерительных приборов и автоматизации контролируют и автоматически регулируют температуру, давление, расход, уровень, состав и другие величины.

Под автоматизацией понимают применение технических средств, экономико-математических методов и систем управления, освобождающих человека частично или полностью от непосредственного участия в процессе получения, преобразования, передачи и использовании энергии, материалов и информации.

Целью автоматизации является повышение производительности и эффективности труда, улучшение качества продукции, оптимизация планирования и управления, возможность выполнения трудноосуществимых операций, устранение человека от работы в условиях, опасных для здоровья.

Функции управления автоматизированным производством выполняет машинно-автоматическое управляющее устройство. Роль человека в автоматизированном производственном процессе ограничивается операциями испытаний, наладки и включения автоматической системы в работу и периодическим надзором за ее функционированием.

Автоматическая система управления представляет собой совокупность управляемого объекта и автоматического управляющего устройства.

Технические устройства – приборы, регуляторы, воспринимающие исполнительные и вспомогательные элементы, с помощью которых осуществляется автоматическое управление объектом, являются средствами автоматизации.

В данном дипломном проекте применение средств автоматизации позволяет создать лучшие условия труда, безаварийную работу оборудования, снижает численность обслуживающего персонала.

5.1 Автоматический контрольАвтоматический контроль служит для непрерывного наблюдения за ходом технологического процесса в соответствии с требованиями технических норм и регламента.

Условия работы в отделении конденсации хлора относятся к вредным. Технологические процессы идут в герметически закрытых аппаратах. Поэтому контроль технологического процесса осуществляется с помощью контрольно-измерительных приборов, что дает возможность работающему персоналу меньше находиться во вредной среде. С помощью контрольно-измерительных приборов осуществляется контроль за температурным режимом технологического процесса, за давлением, расходом и другими параметрами.

5.1.1 Выбор и обоснование параметров контроляОт правильности выбора технологических параметров контроля зависят технико-экономические показатели производства. Выбранные в данном случае параметры контроля обеспечивают максимальный выход целевых продуктов и их высокое качество.

В отделении конденсации хлора контролируются следующие параметры:

1 Температура

- хлор абгазный после сжижения поз. 2, не ниже минус 23 °С;

- хлор жидкий после сжижения поз. 2, не ниже минус 23 °С;

- рассол на линии входа в конденсатор поз. 2, минус 26-30 °С;

- рассол на линии выхода из конденсатора поз. 2, минус 22-25 °С;

- вода в испарителях поз. 4, 40-70 °С;

- хлор из испарителей поз. 4, 40-60 °С.

2 Давление

- хлор электролитический на входе в конденсатор поз. 2, не более 0,35 МПа;

- хлор абгазный после сжижения поз. 2, не более 0,35 МПа;

- рассол на линии входа в конденсатор поз. 2, не менее 0,4 МПа;

- хлор из танков в ж.д. цистерны, не более 0,35 МПа;

- хлор из испарителей, 0,3-0,45 МПа;

- азот, не более 12 МПа;

- воздух КИП, не менее 0,3 МПа.

0 комментариев