Навигация

Выбор топливосжигающих устройств

6 Выбор топливосжигающих устройств

Подбираем горелку типа «труба в трубе» для сжигания 0,525 м3/с природного газа с теплотой сгорания ![]() кДж/м3. Давление газа перед горелкой составляет 4,0 кПа, давление воздуха 1,0 кПа. Газ холодный (по условию подогрев топлива отсутствует), а воздух подогрет до температуры 800 °С. Коэффициент расхода воздуха n = 1,1.

кДж/м3. Давление газа перед горелкой составляет 4,0 кПа, давление воздуха 1,0 кПа. Газ холодный (по условию подогрев топлива отсутствует), а воздух подогрет до температуры 800 °С. Коэффициент расхода воздуха n = 1,1.

Плотность газа ![]() кг/м3; количество воздуха

кг/м3; количество воздуха ![]() м3/м3.

м3/м3.

Пропускная способность горелки по воздуху (по формуле 70):

![]() (м3/с) (70)

(м3/с) (70)

Расчетное количество воздуха определяем по следующей формуле:

![]() (м3/с) (71)

(м3/с) (71)

Из справочной литературы (см.[5]) следует, что при заданном давлении требуемый расход воздуха обеспечивает горелка ДВБ 425.

Найдем количество топлива, проходящее через одну горелку (формула 72):

![]() (м3/с) (72)

(м3/с) (72)

Далее найдем расчетное количество газа по следующей формуле:

![]() (м3/с) (73)

(м3/с) (73)

По графикам (см.[1]) определяем, что диаметр газового сопла должен быть равен 80 мм; при давлении 4,0 кПа и плотности ![]() кг/м3 скорость истечения газа равна 78 м/с, а воздуха – 35 м/с.

кг/м3 скорость истечения газа равна 78 м/с, а воздуха – 35 м/с.

7 Расчет рекуператора

Керамические рекуператоры, применяемые в нагревательных колодцах, выполняют из восьмигранных трубок. Обычно монтируют 6 – 8 рядов труб, из них два верхних и нижний ряды из карбошамотных трубок, остальные – из шамотных.

В рекуператоре воздух подогревается от ![]() °С до

°С до ![]() °С. Температура дыма на входе в рекуператор

°С. Температура дыма на входе в рекуператор ![]() °С; количество подогреваемого воздуха

°С; количество подогреваемого воздуха ![]() м3/с; количество дымовых газов

м3/с; количество дымовых газов ![]() м3/с; состав дымовых газов: 12 % СО, 3 % О2, 10 % Н2О, 75 % N2.

м3/с; состав дымовых газов: 12 % СО, 3 % О2, 10 % Н2О, 75 % N2.

Рекуператор набирается из трубок, каждая из которых имеет общую высоту 398 мм, полезную высоту 356 мм, наружный диаметр 140 мм и внутренний диаметр 114 мм. Дымовые газы проходят внутри трубок, воздух – между трубками. Схема работы рекуператора – многократный перекрестный противоток.

Примем тепловые потери равными 10 % и величину утечки воздуха в дымовые каналы равной 20 %. С учетом утечки в рекуператор нужно подавать количество воздуха, равное ![]() м3/с.

м3/с.

Следовательно, величина утечки воздуха (формула 74):

![]() (м3/с) (74)

(м3/с) (74)

Принимая температуру дымовых газов на выходе из рекуператора 650 °С и определяя теплоемкость дымовых газов аналогично предыдущему расчету, составляем уравнение теплового баланса (формула 75):

![]() (°С) (75)

(°С) (75)

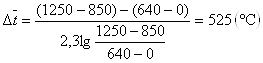

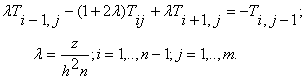

Рекуператор данной конструкции работает по принципу многократного перекрестного противотока, поправкой на перекрестный ток пренебрегаем и определяем среднюю разность температур (формула 76):

(76)

(76)

Для определения суммарного коэффициента теплопередачи ![]() принимаем среднюю скорость дымовых газов

принимаем среднюю скорость дымовых газов ![]() м/с, среднюю скорость воздуха

м/с, среднюю скорость воздуха ![]() м/с.

м/с.

Коэффициент теплоотдачи конвекцией на воздушной стороне ![]() для шахматного пучка находим по формуле

для шахматного пучка находим по формуле ![]() и номограмме (см.[1]).

и номограмме (см.[1]).

Найдем с некоторым приближением среднюю по всей поверхности нагрева температуру стенки (см.[1]):

![]() (°С);

(°С);

![]() (°С);

(°С);

![]() (°С).

(°С).

Средняя температура воздуха (формула 77):

![]() (°С) (77)

(°С) (77)

Средняя действительная скорость потока воздуха (формула 78):

![]() (м/с) (77)

(м/с) (77)

Принимая для рекуператора значения ![]() ,

, ![]() и число рядов в пучке равным 7, вычисляем по следующей формуле:

и число рядов в пучке равным 7, вычисляем по следующей формуле:

![]() (Вт/м2∙К) (78)

(Вт/м2∙К) (78)

Учитывая шероховатость стенок, вычисляем по следующей формуле:

![]() (Вт/м2∙К) (79)

(Вт/м2∙К) (79)

Коэффициент теплоотдачи на дымовой стороне (формула 80):

![]() (80)

(80)

Согласно графику (см.[1]), при скорости движения потока ![]() м/с и диаметре трубы

м/с и диаметре трубы ![]() м

м ![]() (Вт/м2∙К).

(Вт/м2∙К).

С учетом шероховатости стен, вычисляем по следующей формуле:

![]() Вт/(м2∙К) (81)

Вт/(м2∙К) (81)

Для определения ![]() по номограммам (см.[1]) находим:

по номограммам (см.[1]) находим:

– для верха рекуператора (![]() ,

, ![]() ):

):

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

;

![]() .

.

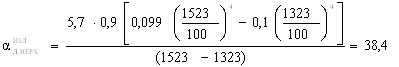

Коэффициент теплоотдачи излучением (принимая ![]() и, следовательно,

и, следовательно, ![]() ), (формула 82):

), (формула 82):

(Вт/м2∙К) (82)

(Вт/м2∙К) (82)

– для низа рекуператора (![]() ,

, ![]() ):

):

![]() ;

; ![]() ;

;

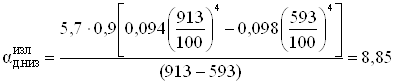

Коэффициент теплоотдачи излучением (формула 82):

(Вт/м2∙К)

(Вт/м2∙К)

Среднее значение коэффициента теплоотдачи излучением на дымовой стороне рекуператора вычисляем по следующей формуле:

![]() (Вт/м2 ∙К) (83)

(Вт/м2 ∙К) (83)

Коэффициент теплоотдачи на дымовой стороне (формула 84):

![]() (Вт/м2∙К) (84)

(Вт/м2∙К) (84)

Теплопроводность карбошамота на 30 % выше теплопроводности шамота. Следовательно, при средней температуре стенки ![]() коэффициент теплопроводности карбошамота (формула 85):

коэффициент теплопроводности карбошамота (формула 85):

![]() (Вт/м2∙К) (85)

(Вт/м2∙К) (85)

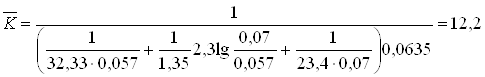

Учитывая, что ![]() ;

; ![]() и

и ![]() , суммарный коэффициент теплопередачи рекуператора находим (по формуле 86):

, суммарный коэффициент теплопередачи рекуператора находим (по формуле 86):

(Вт/м2∙К) (86)

(Вт/м2∙К) (86)

Находим количество тепла, проходящее через поверхность нагрева (по формуле 87):

![]() (Вт) (87)

(Вт) (87)

Поверхность нагрева рекуператора (формула 88):

![]() (м2) (88)

(м2) (88)

Удельная поверхность нагрева карбошамотного рекуператора составляет 8,5 м2/м3 (см.[1]).

Объем рекуператора без учета мест соединения труб ![]() м3.

м3.

Начальное количество дымовых газов (2,31 м3/с) вследствие утечки воздуха увеличивается до 2,68 м3/с. Следовательно, среднее количество 2,5 м3/с.

Определим общую площадь отверстий для прохождения дымовых газов вычисляем по следующей формуле:

![]() (м2) (89)

(м2) (89)

Так как площадь отверстий для прохода дыма в карбошамотном рекуператоре составляет 23,1 % от общей площади зеркала рекуператора, то площадь поперечного сечения рекуператора вычисляем по следующей формуле:

![]() 4,16/0,231=18,0 (м2) (90)

4,16/0,231=18,0 (м2) (90)

Расход воздуха средний – 1,64 м3/с.

Поскольку средняя скорость движения воздуха принята равной 1,0 м/с, то необходимая площадь для прохода воздуха составит (формула 91):

![]() (м2) (91)

(м2) (91)

Полезная высота одного хода равна 0,356 м, что при наружном диаметре трубы рекуператора 0,14 м и расстоянии между осями соседних труб 0,304 м составляет 0,0585 м2 площади, свободной для прохода воздуха.

Следовательно, по ширине рекуператора следует располагать следующее число труб (формула 92):

![]() (шт) (92)

(шт) (92)

Общая ширина с учетом расстояния от крайних труб до стенки рекуператора равна (формула 93):

![]() 0,304+2∙0,117 = 14∙0,304+2∙0,117 = 4,49 (м) (93)

0,304+2∙0,117 = 14∙0,304+2∙0,117 = 4,49 (м) (93)

Примерная длина рекуператора (формула 94):

![]() 18,0/4,49 = 4,08 (м) (94)

18,0/4,49 = 4,08 (м) (94)

где – ![]() площадь поперечного сечения рекуператора, м;

площадь поперечного сечения рекуператора, м;

B – общая ширина рекуператора, м.

Точнее, длина рекуператора при восьми трубах по длине (формула 95):

![]() (м) (95)

(м) (95)

Площадь равна (формула 96):

![]() 4,49∙2,36 = 10,6 (м2) (96)

4,49∙2,36 = 10,6 (м2) (96)

Полезная высота рекуператора (формула 97):

![]() (м) (97)

(м) (97)

8 Выбор способа утилизации дымовых газов

Дымовые газы, покидающие рабочее пространство печи имеют весьма высокую температуру и поэтому уносят много тепла из пространства печи (до 80 %). Дымовые газы уносят тем больше тепла, чем выше их температура и чем меньше коэффициент использования тепла в печи. В связи с этим целесообразнее обеспечивать утилизацию тепла в печи. Данную задачу можно решить двумя способами:

1. С использованием котлов – утилизаторов. Тепло уходящих дымовых газов не возвращается в печь, а идет на использование в тепловых котельных и турбинных установках.

2. С использованием теплообменников рекуперативного и регенеративного типа. Часть тепла уходящих дымовых газов возвращается в теплообменник и идет на подогрев воздуха, подаваемого в горелку.

Использование теплообменника позволяет повысить коэффициент полезного действия печного агрегата, увеличивает температуру горения, позволяет сэкономить топливо. Если температура дымовых газов или дыма после теплообменников остается высокой, то дальнейшая утилизация тепла целесообразнее в тепловых установках.

Для рассчитываемой печи рациональнее использовать второй способ утилизации тепла дымовых газов, так как используется рекуперативный теплообменник.

Рекуператор выбран по следующим причинам:

рекуператор обеспечивает постоянную температуру в печи, то есть режим работы печи стационарный;

не требуется никаких перекидных устройств, что обеспечивает ровный ход печи и возможность автоматизации и контроля её тепловой работы;

отсутствует вынос газа в дымовую трубу;

объём и масса рекуператора меньше, чем у регенератора.

Рекуперативный нагревательный колодец с одной верхней горелкой является одним из наиболее прогрессивных типов нагревательных печей. Дымовые газы возвращаются в рекуператор, проходят по трубам и осуществляют подогрев воздуха, который подается в горелку, где смешивается с топливом. Согласно правилу, единицы физического тепла, отобранные у отходящих дымовых газов и вносимые в печь воздухом, оказываются значительно ценнее, чем единицы тепла, полученные от сгорания топлива, так как тепло, подогретого воздуха не влечет за собой потерь тепла с дымовыми газами.

Библиографический список

1 Теплотехника и теплоэнергетика металлургического производства: Учебное пособие к курсовому проектированию / Составитель О. В. Сухотина – Челябинск: Изд-во ЮУрГУ, 2007. – с. 55 – 69, с. 80 – 106

2 Теплотехника и теплоэнергетика металлургического производства: Методическое пособие к курсовому проектированию/ Составитель Д. В. Принцман – Челябинск: ЧГТУ, 1991. – с. 12 – 13, с. 25 – 31

3 Технологическая инструкция к первому прокатному цеху ОАО «Златоустовский Металлургический Завод». – с. 18 – 53

4 Кривандин В. А. Металлургическая теплотехника учеб. Пособие: в 2 кн. Москва, Металлургия, 1986. –Т.2 – с. 286 – 295

5 Мастрюков Б.С. Теория, конструкции и расчёты металлургических печей: учеб. Пособие: в 2 кн. Москва, Металлургия, 1986. –Т.2 – с. 250 – 258

Похожие работы

... 5 1513 950 6 1719 1073.7 Основным топливом доменного процесса является кокс. Используется кокс мариупольского коксохимического завода. В качестве заменителей кокса наиболее широко используется природный и коксовый газы, а также жидкое и пылевидное топливо. Комбинат “Азовсталь” работает на криворожском и камышбурунском железорудном сырье. Среднее содержание железа в криворожской ...

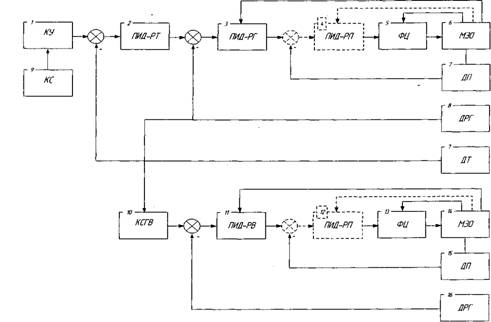

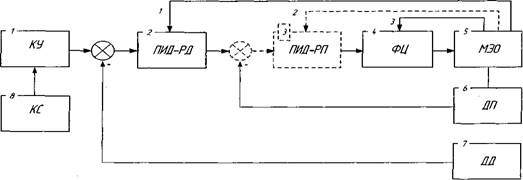

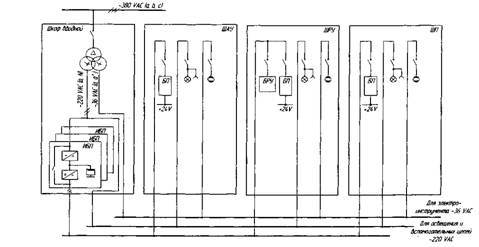

... НПО «Доникс» (г. Донецк) для группы нагревательных колодцев №4. Стоимость разработки составила 300 тыс. грн. без НДС. 2. Вводная часть «Автоматизированная система управления тепловым режимом нагревательных колодцев цеха Блюминг-2» (в дальнейшем Система) предназначена для автоматизированного управления технологическим процессом нагрева слитков в нагревательных колодцах обжимного цеха, а также ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

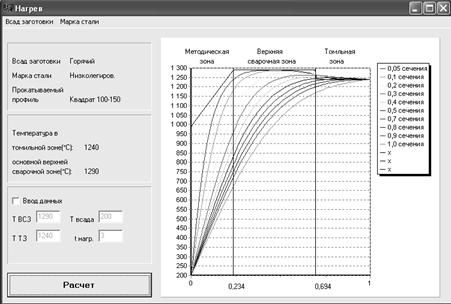

... Измерение Линейный размер, мм Предельные отклонения размера, мм Толщина 100-145 150-240 4 5 Ширина 1100-1550 10 Длина 2500-2800 50...-30 3. методическая печь как объект автоматизации Методические печи, применяемые для нагрева заготовок перед листопрокатными станами, наиболее распространены в металлургическом производстве. В печах этого типа нагревают обычно заготовки ...

0 комментариев