Навигация

Определяем дополнительные данные, необходимые для расчета долбяка

2 Определяем дополнительные данные, необходимые для расчета долбяка

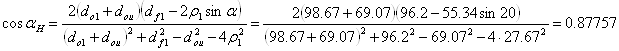

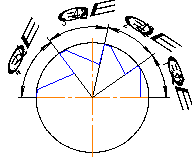

Действительный угол зацепления в передаче

![]()

Отсюда α1,2=20.116=20º6º

Диаметр основных окружностей колес

![]()

![]()

Наибольший радиус кривизны нарезаемого колеса

![]()

Радиус кривизны в точке начала активной части профиля зуба нарезаемого колеса

![]()

1. число зубьев долбяка

![]()

Где d’ди – номинальный диаметр делительной окружности, принимаем Ø75 мм [4 ст. 32 таб. 2]

![]()

Округляем значения до целого числа 21

3. уточняем делительный диаметр

![]() мм

мм

4. Теоретический диаметр основной окружности

![]()

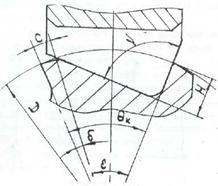

Баковой задний угол в плоскости, параллельной оси долбяка

![]()

Где δн – берем равным 3º

![]()

δбок = 3.19=3º11º

5. Диаметр наружной окружности долбяка в исходном сечении

![]() мм

мм

6. Толщина зуба на делительной окружности по нормали в исходном сечении

![]()

Где ΔS – боковой зазор в передаче ΔS=0.200

![]()

7. Угол давлении на головке зуба

![]()

αaus=32,94=32º56º

8. Толщина зуба на вершине в исходном сечении

Где invα=0.014904

Invαaus=0.0729559

![]() мм

мм

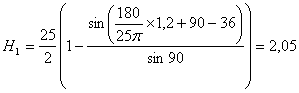

9. Станочный угол зацепления переточенного долбяка, гарантирующий отсутствие среза и неполной обработки вершины зубьев колеса неэвольвентной частью профиля зуба долбяка

![]()

Где рu=3 мм – наименьший допустимый радиус кривизны профиля зуба долбяка

![]()

αс=29.85=29º51º

10. Вспомогательная величина

![]()

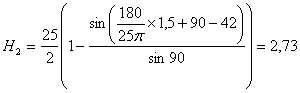

11. Максимальное отрицательное исходное расстояние придельно сточенного долбяка

![]()

12. Станочный угол зацепления нового долбяка, определяющий полную обработку рабочей части профиля зуба колеса

αН=28,64=28º38º

13.Положительное расстояние, определяющее полною обработку рабочей части профиля зуба колеса

![]()

14.Расчетный задний угол по верху долбяка

![]()

δ=6.084=6º5º

15.Максимально возможная величина стачивания долбяка вдоль его оси

![]()

16. Принемаем положительное исходное расстояние ![]() если

если ![]() и

и ![]() . Где Вр =21,5 мм

. Где Вр =21,5 мм

![]()

17.Станочный угол зацепления нового долбяка

![]()

αн=22º15º

18.Наружный диаметр нового долбяка

![]()

19.Станочный угол зацепления предельно сточенного долбяка

![]()

αс=16º

20.уточненный задний угол по верху

![]()

δ= 8.92= 8º55º

21.Принемаем высоту долбяка

![]()

Где b = 6.5 мм

22.Толшена зуба на делительной окружности по нормали

![]() мм

мм

23.Высота головки зуба долбяка по передней поверхности

![]() мм

мм

γ=5º

24.Полная высота зуба долбяка

![]() мм

мм

25. Корректированный торцовый профильный угол долбяка для уменьшения искажения профиля колеса от наличия переднего и заднего углов

![]()

α=20.24=20º14º

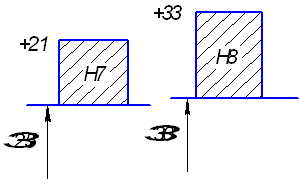

26. Диаметры основных окружностей долбяка при шлифовании его профиля

![]() мм

мм

1.Станочный угол зацепления долбяка и нарезаемого колецса

![]()

α1,u=20º29º

2.Межцентровое расстояние долбяка и нарезаемого колеса

![]() мм

мм

3.Диаметр окружности впадин зубьев колеса после нарезания долбяком

![]() мм

мм

4. Угол зацепления нарезаемого и сопряжоного с ним колес в зубчатой передаче

![]()

α=20

5. Диаметр теоретической основной окружности долбяка

![]() мм

мм

6.Радиус кривизны профиля зубьев колеса в точке начала активной части

![]()

7.Радиус кривизны профиля зубьев колеса после нарезания в точке начала обработки долбяком

![]()

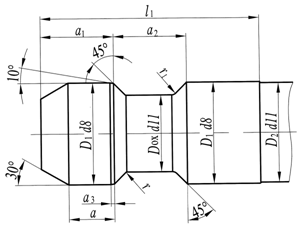

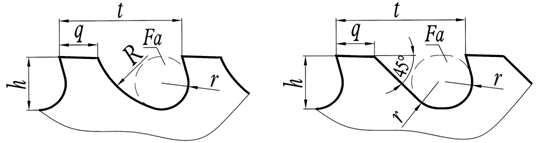

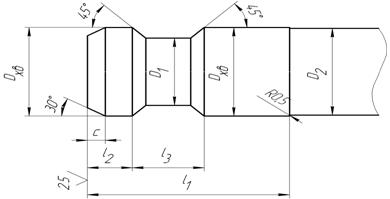

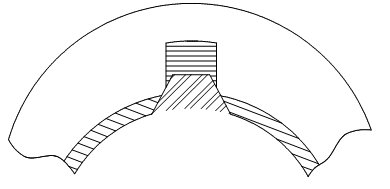

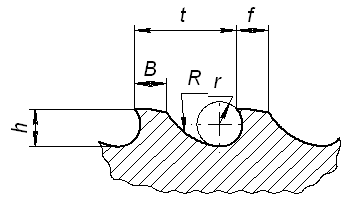

4 ПЛАВАЮЩИЙ ПАТРОН

При окончательной обработке отверстий в пределах допусков 3 и 2-ог классов точности на сверлильных станках необходимо принять для крепления разверток плавающие патроны.

Расположенная внутри поводковый части пружина прижимает конусный хвостовик торцом к шарикоподшипнику.

Перемещение втулки патрона с закрепленным в ней инструментом может происходить параллельно оси в любом направлении за счет углового смещения повадка. Плавность и легкость перемещения обеспечиваются шариковым подпятником.

Хвостовую часть выполняют предпочтительно с конусом Морзе или по форме и размерам, соответствующим посадочному отверстию шпинделя станка.

Втулку для крепления инструмента в большинстве случаев изготовляют с внутренним конусом Морзе или согласно конструкции закрепляемого инструмента.

ЗАКЛЮЧЕНИЕ

В ходе проделанной работе был произведён расчёт и проектирование заданных режущих инструментов, разработаны их рабочие чертежи, приведенные в приложении с указанием предельных отклонений размеров деталей и шероховатостей на поверхности инструмента.

СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ

1. Протяжки для обработки отверстий/ Д. К. Маргулис, М. М. Тверской, В. Н. Ашихмин и др. – М.: Машиностроение, 1986. – 232 с.

2. Методические указания к выполнению контрольных работ по курсу «Проектирование и производство металлорежущих инструментов»/ Сост.: И. А. Малышко, С.Л. Толстов. -Донецк: ДПИ,1991.-39с.

3. Справочник технолога-машиностроителя. В 2-х т. Т. 1/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. 496 с.

4. Расчет зуборезных инструментов. Романов В. Ф. М.: Машиностроение, 1969, стр. 251.

Похожие работы

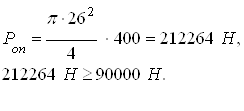

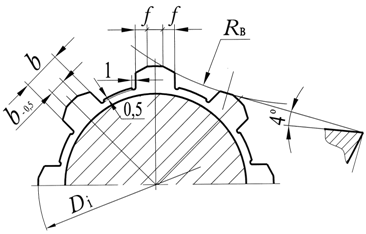

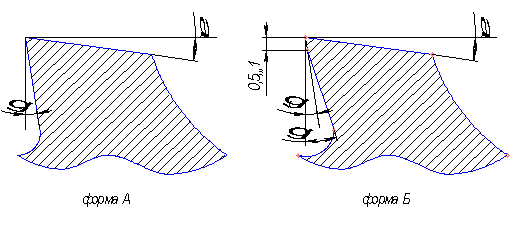

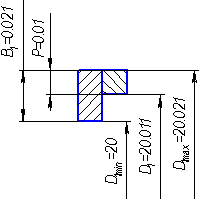

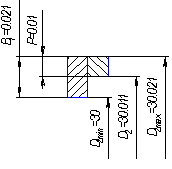

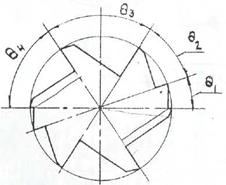

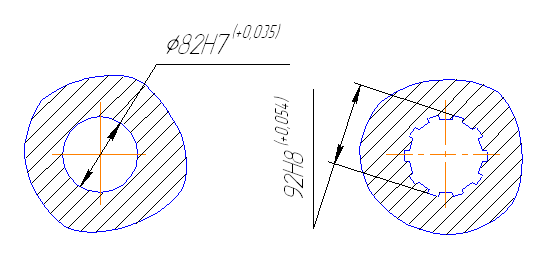

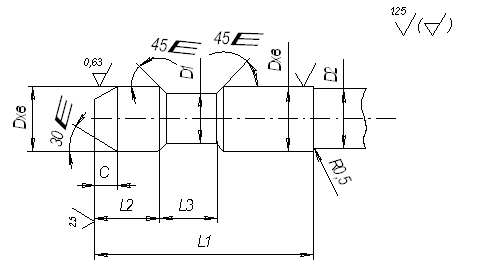

... инструмента в плавающем патроне, так как у отверстия есть погрешность изготовления, а инструмент надо установить по центру. С помощью конического хвостовика, который закрепляет инструмент жестко, это осуществить невозможно. 3 РАСЧЕТ ДОЛБЯКА 3.1 Исходные данные для проектирования долбяка - модуль колес mк=3.75 мм; - профильный угол aк=; - числа зубьев шестерни Z1=25 и колеса Z2=40; ...

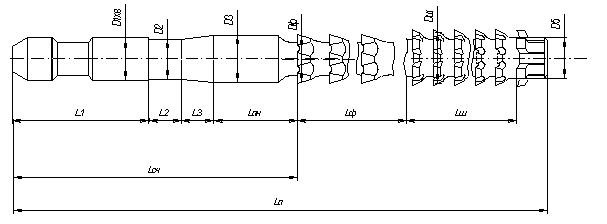

ет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих ...

... расчета долбяка 2. Проектный расчет долбяка 3. Проверочный расчет долбяка Заключение Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей ...

вается при обеспечении оптимальных элементов конструкций и режимов резания, качественном изготовлении протяжек правильной эксплуатации. При проектировании зуборезных инструментов, помимо решения общих вопросов, связанных с оформлением режущих инструментов, важным моментом является правильное определение и технологическое воспроизводство режущих кромок. Последнее обуславливает точность получения ...

0 комментариев