Навигация

1.2 Режим цементации

Температура цементации. Температурный режим цементации слагается из двух, иногда из трех периодов. В первый период происходит нагрев деталей до заданной рабочей температуры. Второй период соответствует выдержке при рабочей температуре процесса, которая за весь период остается неизменной. По окончании выдержки, если осуществляют непосредственную закалку деталей, наступает третий период – подстуживание до температуры закалки.

Главный фактор температурного режима цементации – рабочая температура процесса. На заводах эту температуру устанавливают в интервале 900 – 1000 °С. С повышением температуры скорость цементации резко увеличивается. Поэтому ученые и производственники изыскивают возможности повышения температуры процесса. При этом возникают следующие трудности: ухудшение механических свойств металла вследствие роста зерна при высокой температуре и снижение стойкости оборудования и приспособлений. Кроме этого, возможны и другие затруднения, например увеличение деформации деталей под действием высокой температуры.

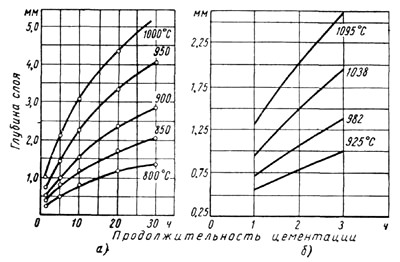

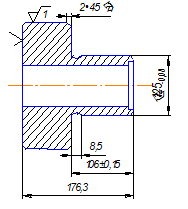

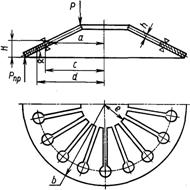

Рисунок 4 – Влияние температуры на глубину цементационного слоя

При современном техническом уровне производства сталей это представление устарело. Промышленностью освоен выпуск новых марок легированных сталей, обладающих устойчивостью против роста зерна аустенита.

При высокотемпературной цементации наследственно мелкозернистых сталей несколько увеличиваются размеры зерна. Однако в результате последующей правильно проведенной термической обработки в этих сталях не наблюдается ухудшения механических свойств по сравнению с цементацией при обычной температуре.

На рисунке 4 показано влияние температуры на глубину цементованного слоя при различной продолжительности процесса.

Детали из стали 12ХН3А после высокотемпературной цементации (930 °С) нужно подвергать закалке с повторного нагрева; в противном случае не будет обеспечена необходимая мелкозернистость.

Продолжительность цементации. Общая продолжительность цементации слагается из суммы времени, необходимого для прогрева деталей до рабочей температуры процесса, времени выдержки при этой температуре для получения цементованного слоя заданной глубины и времени подстуживания.

Продолжительность периода прогрева в печах зависит от веса садки, температуры печи в момент загрузки, тепловой мощности печи и рабочей температуры процесса

Продолжительность периода выдержки для получения цементованного слоя заданной глубины зависит главным образом от температуры и требуемой глубины слоя, при этом имеют значение также активность карбюризатора и химический состав цементуемой стали.

Скорость цементации не остается постоянной даже при одной и той же температуре. Как известно, по мере увеличения глубины слоя она уменьшается. Если принять в определенных интервалах глубины слоя эту скорость постоянной, что практически вполне допустимо, то для данной температуры процесса продолжительность его можно приближенно определить, разделив заданную величину слоя на среднюю скорость цементации. В табл. 2 приведены средние значения скорости газовой цементации в зависимости от температуры для различных интервалов глубины слоя.

Как видно из таблицы, при цементации на глубину 1,5 мм при температуре процесса 930 °С время цементации составляет 8–10 ч. Продолжительность нагрева составляет 30 – 40% общего времени цементации.

Таблица 2 – Средние значения скорости газовой цементации при

| Глубина слоя, мм | Скорость при различных температурах, мм/ч | ||||

| 900 °С | 925 °С | 950 °С | 975 °С | 1000 °С | |

| До 0,5 0,5–1,0 1,0–1,5 1,5–2,0 2,0–2,5 | 0,45 0,30 0,20 0,15 0,12 | 0,55 0,40 0,30 0,20 0,15 | 0,75 0,55 0,40 0,25 0,20 | - 0,75 0,55 0,35 0,25 | - 0,95 0,75 0,55 0,40 |

Приведенные цифровые данные о скорости цементации являются усредненными и могут служить лишь как ориентировочные при разработке технологического процесса газовой цементации.

Режим охлаждения. Режим охлаждения деталей после цементации во многом определяет свойства цементованного слоя. Скорость охлаждения должна быть выбрана так, чтобы обеспечить минимальное коробление деталей, отсутствие трещин, карбидной сетки и, в случае необходимости – возможность механической обработки. Практически после газовой ццементации охлаждение дедеталей осуществляют на воздухе и в закалочных средах.

При цементации легированных сталей от режима охлаждения зависит склонность к образованию трещин. Трещины всех видов при химико-термической обработке возникают вследствие внутренних напряжений. Эти напряжения вызываются неоднородностью структуры различных зон цементованного слоя, что присуще самой его природе. В легированных сталях в результате охлаждения после цементации в слое могут образоваться зоны со структурой мартенсита, троостита и остаточного аустенита, имеющие разные удельные объемы, что вызывает появление внутренних напряжений.

Сущность всех рекомендаций по предотвращению трещин, связанных со структурными превращениями в цементованном слое, заключается в том, чтобы избежать появления в нем полосчатой структуры, состоящей из зон с различными удельными объемами.

Для каждой марки стали существует своя «опасная» скорость охлаждения, способствующая образованию наиболее неоднородной структуры, которая может быть причиной возникновения трещин. Для предотвращения трещин охлаждение нужно ускорить или замедлить в зависимости от марки стали, типа деталей и других условий.

Цементация с непосредственной закалкой имеет ряд преимуществ: уменьшается, а в ряде случаев полностью устраняется образование окалины и обезуглероживание, повышается производительность и снижаются затраты на обработку, появляется возможность совмещения всего цикла обработки в одном агрегате с полной механизацией и автоматизацией всех операций. Недостатками такого процесса являются повышенная деформация деталей и увеличение количества остаточного аустенита в стали. Частично эти недостатки устраняются подстуживанием различных температурах процесса деталей перед закалкой. В зависимости от марки стали температура подстуживания может быть в пределах 780 – 840 °С. Следует иметь в виду, что подстуживание перед закалкой на воздухе или в печи без защитной среды вызывает поверхностное обезуглероживание, вследствие чего снижается прочность деталей на 20 – 30%.

Для уменьшения коробления деталей при закалке с цементационного нагрева в практике отечественных и зарубежных заводов стали применять цементацию с непосредственной закалкой в горячем масле. Детали охлаждаются в масле до температуры 150 – 200 °С, а последующее охлаждение до обычной температуры происходит на воздухе или в баке с холодным маслом.

1.3 Оборудование для цементации

Для цементации, закалки и низкого отпуска небольших партий шестерен, валов, колец и т.п. в среде защитного газа применяют камерные универсальные печи, объединенные в единую конструкцию.

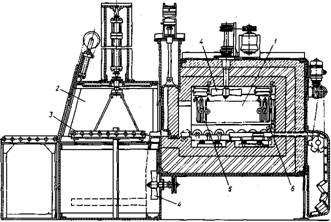

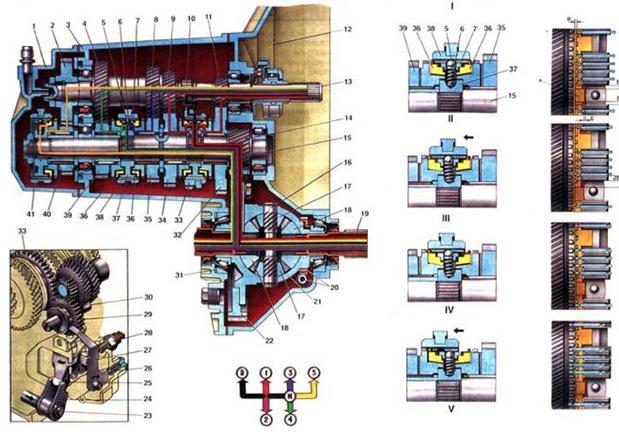

Камерная универсальная электропечь СНЦ‑5.10. 3,2/10 изображена на рис. 6

Технические характеристики печи:

Мощность печи – 80 кВт;

Масса единовременной загрузки – 400 кг;

Масса садки нетто – 300 кг;

Расход газа – 12–15 м /ч;

Размеры садки 500х1000х320 мм;

Масса агрегата 13 т;

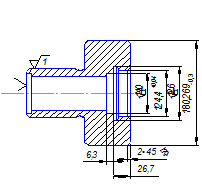

Рисунок 5 – Механизированная электропечь:

1 – нагревательная камера; 2 – закалочная камера; 3 – подъемный столик; 4 – вентилятор; 5 – нагреватели; 6 – цепной механизм для передвижения поддона с деталями

1.4 Загрузка печи и ведение процесса цементации

Электропечь состоит из камеры нагрева, тамбура с закалочным масляным баков в едином каркасе, щитов управления и механизма загрузки и разгрузки. В тамбуре печи и в камере нагрева установлены вентиляторы для обеспечения циркуляции атмосферы печи.

Нагревательную и закалочную камеру можно заполнять защитной атмосферой, предохраняющей закаливаемые детали от окисления и обезуглероживания. С помощью цепного механизма 6 корзину с деталями по направляющим роликам перемещают в нагревательную камеру 1. После нагревания и выдержки тем же цепным механизмом корзину перемещают в закалочную камеру 2 и вместе со столиком 3 погружают в закалочную жидкость (масло). После охлаждения столик поднимается пневмомеханизмом, и корзину выгружается из печи. Детали нагреваются в результате излучения электронагревателей 5 и конвективного теплообмена. Вентиляторы 4, установленные в нагревательной камере и в закалочном баке, предназначены для интенсификации теплообмена и равномерного нагрева и охлаждения деталей.

В данной механизированой электропечи проводят весь цикл термической обработки деталей, например, закалку и отпуск, а также цементацию.

Похожие работы

... 0,16-0,22 0,3-0,6 1,25-1,65 3,25-3,65 — 18ХГТ 0,17-0,23 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 25ХГТ 0,22-0,29 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 18Х2Н4МА 0,14-0,20 0,25-0,55 1,35-1,65 4,0-4,4 0,3-0,4 Mo 20ХГНР 0,16-0,23 0,7-1,0 0,7-1,0 0,8-1,1 0,001-0,005В Цементуемые легированные стали целесообразно применять для тяжело нагруженных деталей и в том числе для ...

... диаметрально торцевых или длин цилиндрических фрез и предусматривает обработку поверхностей напроход. Деталь зубчатое колесо технологично. 2 Технологическая часть 2.1 Выбор и обоснование метода получения заготовки Горизонтально ковочная машина (ГКМ) предназначена для штамповки, поковки типа стержней, втулок, колец и т.п. Преимущество штамповки на ГКМ перед штамповкой на молоте и прессах ...

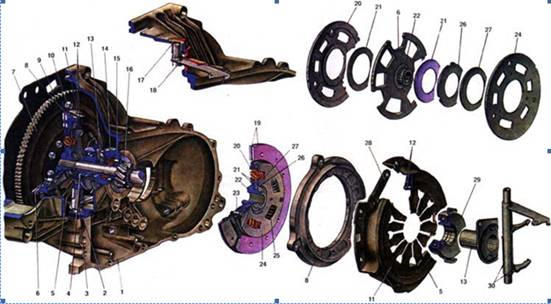

... дорожный просвет и повышается уровень шума при работе главной передачи. КПД цилиндрической пары — не менее 0,98. 1.4 Дифференциалы трансмиссии автомобиля Анализ и оценка конструкции дифференциала автомобиля На автомобиле ВАЗ-2108 применяется симметричный конический сателитный дифференциал. Симметричные конические дифференциалы наиболее распространенные (их часто называют простыми). ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

0 комментариев