Навигация

Технология ремонта корпуса автосцепки

2.6 Технология ремонта корпуса автосцепки

Исходя из целевого назначения ремонта автосцепного устройства, устанавливаются и виды выполняемых при этом работ. Ремонт представляет собой совокупность определенных работ, выполняемых в установленной последовательности. В результате выполнения этих работ определяется качественное состояние автосцепного устройства.

Ремонт – это совокупность работ, направленных на устранение выявленных в процессе осмотра дефектов, и включает сумму работ, выполняемых при освидетельствовании, и работ, связанных непосредственно с устранением дефектов.

При ремонте хвостовика корпуса автосцепки предварительно устанавливают корпус на стенд для удобной и безопасной наплавки. Наплавка торца хвостовика производиться при обнаружении трещин, и производится при помощи сварочного полуавтомата и трансформатора, с использованием электродержателя и различных электродов. После произведенной наплавки требуется зачистить поверхности от шлака, брызг метала, заусенцев, наплывов. Разметка торца хвостовика по шаблону 46г производиться чертилкой, молотком. По разметке осуществляется обработка поверхности хвостовика на фрезерном станке. Обязательно после обработки требуется проверка шаблонами, для обеспечения контроля качества проведенных работ.

В соответствии с выбранным способом ремонта, оборудованием и оснасткой разработан технологический процесс ремонта автосцепного устройства и представлен в таблице 13.

Таблица 13 – Технологический процесс ремонта корпуса автосцепки

| Содержание операции | Оборудование | Оснастка |

| Установить корпус вертикально, хвостовиком вниз | Стенд | |

| Наплавить торец хвостовика | Сварочный полуавтомат, трансформатор | Электродержатель, электроды |

| Установить корпус вертикально, хвостовиком вниз, а затем под углом | Стенд | |

| Наплавить перемычку хвостовика | Сварочный полуавтомат, трансформатор | Электродержатель, электроды |

| Установить корпус в горизонтальное положение | Стенд | |

| Наплавить боковые стенки отверстия для клина тягового хомута | Сварочный полуавтомат, трансформатор | Электродкржатель, электроды |

| Установить корпус автосцепки горизонтально, расположив изношенную поверхность хвостовика, прилагающую к тяговому хомуту в верх | Стенд | |

| Наплавить изношенные поверхности хвостовика | Сварочный полуавтомат, трансформатор | Электродкржатель, электроды |

| Повернуть корпус другой изношенной поверхностью хвостовика верх | Стенд | |

| Наплавить места износов хвостовика | Сварочный полуавтомат, трансформатор | Электродкржатель, электроды |

| Зачистить наплавленные поверхности от шлака и брызг металла | Зубило, молоток, щетка металлическая | |

| Установить корпус на стенд и закрепить | Стенд, кран балка | |

| Зачистить наплывы от наплавки и заусенцы выходящие на боковые поверхности хвостовика | Машина шлифовальная, круг шлифовальный | |

| Произвести обработку наплавленной поверхности хвостовика, соприкасающейся с тяговым хомутом, центрирующей балочкой и стенками ударной розетки | Стенд | Машина шлифовальная, круг шлифовальный, напильник, линейка |

| Установить корпус автосцепки в приспособление | Захватное устройство | |

| Разметить торец хвостовика по шаблону 46Г | Кернер, чертилка, молоток слесарный, шаблоны Т416 ПКБ ЦВ | |

| Обработать торец хвостовика | Станок фрезерный | Фреза |

| Обработать поочередно боковые стенки отверстия для клина с плавким переходом на перемычку | Станок фрезерный | Фреза |

| Проверить перемычку хвостовика и боковые поверхности | Шаблоны Т416 ПКБ ЦВ |

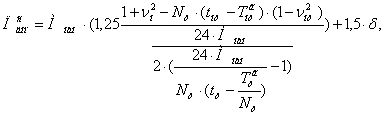

Нормирование операций технологического процесса осуществляется по технически обоснованным нормам. Нормы времени представлены в таблице 14.

Таблица 14 – Нормирование технологического процесса

| Содержание операции | Норма времени, мин. |

| Установить корпус вертикально, хвостовиком вниз | 1 |

| Наплавить торец хвостовика | 4 |

| Установить корпус вертикально, хвостовиком вниз, а затем под углом | 0,25 |

| Наплавить перемычку хвостовика | 2 |

| Установить корпус в горизонтальное положение | 0,25 |

| Наплавить боковые стенки отверстия для клина тягового хомута | 2 |

| Установить корпус автосцепки горизонтально, расположив изношенную поверхность хвостовика, прилагающую к тяговому хомуту в верх | 0,33 |

| Наплавить изношенные поверхности хвостовика | 3,5 |

| Повернуть корпус другой изношенной поверхностью хвостовика верх | 0,25 |

| Наплавить места износов хвостовика | 3,5 |

| Зачистить наплавленные поверхности от шлака и брызг металла | 1 |

| Установить корпус на стенд и закрепить | 0,5 |

| Зачистить наплывы от наплавки и заусенцы выходящие на боковые поверхности хвостовика | 1 |

| Произвести обработку наплавленной поверхности хвостовика, соприкасающейся с тяговым хомутом, центрирующей балочкой и стенками ударной розетки | 2 |

| Установить корпус автосцепки в приспособление | 0,5 |

| Разметить торец хвостовика по шаблону 46Г | 0,33 |

| Обработать торец хвостовика | 4 |

| Обработать поочередно боковые стенки отверстия для клина с плавким переходом на перемычку | 5 |

| Проверить перемычку хвостовика и боковые поверхности отверстия, для клина с обеих сторон | 0,5 |

Похожие работы

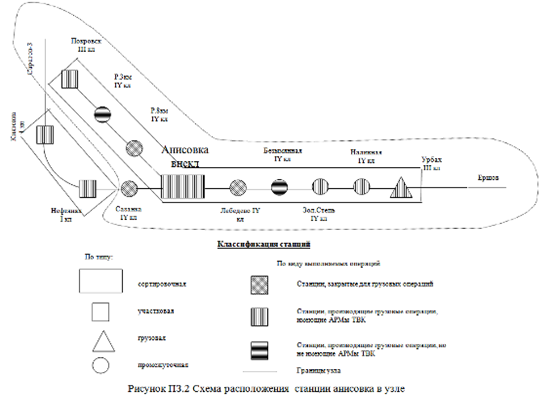

... ГУ-23 с описанием повреждения и не снимать с ответственного простоя до выяснения обстоятельств повреждения вагона грузополучателем. 2. Организация работы системы «Парк приема-горка» 2.1 Технология обработки поездов в парке приема При подходе поезда дежурный по станции, предварительно согласовав с маневровым диспетчером парк и путь приема, извещает работников станции по громкоговорящей ...

0 комментариев