Навигация

Контроль и диагностика в условиях автоматизированного производства

7. Контроль и диагностика в условиях автоматизированного производства

В основе мер обеспечения надежной работы автоматизированных систем лежит непрерывный или периодический контроль за ходом технологических процессов, реализуемых в этих системах. Для реализации этих функций в современном производстве используются микропроцессоры, лазерные системы и др.

Контроль — это проверка соответствия объекта установленным техническим требованиям. Под объектом технического контроля понимаются подвергаемая контролю продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация.

Следовательно, объектом может быть как продукция, так и процесс ее создания.

Важным условием эффективной работы в автоматизированном режиме и быстрого восстановления работоспособности оборудования является его оснащение средствами диагностики.

Организация автоматизированного контроля в производственных системах

Контроль в АП может быть межоперационным (промежуточным), операционным (непосредственно на станке), послеоперационным, окончательным. Автоматизированному контролю должны подвергаться все элементы технологической системы: деталь, режущий инструмент, приспособление, само оборудование. Предпочтительными являются методы прямого контроля, хотя методы косвенного контроля шире используются при контроле инструментов, диагностике состояния оборудования.

Контроль в процессе обработки является одной из наиболее активных форм технического контроля, так как позволяет повысить качество выпускаемой продукции при одновременном увеличении производительности труда. Поэтому разрабатываются самонастраивающиеся системы управляющего контроля.

Контроль самонастраивающийся управляющий — это управляющий контроль, при котором на основе информации, получаемой при изменяющихся условиях работы, автоматически изменяются параметры настройки средства контроля до обеспечения заданной точности при произвольно меняющихся внешних и внутренних возмущениях.

Контроль деталей и изделий в автоматизированных системах

Непосредственно на участке механической обработки осуществляют контроль трех видов:

• установки заготовки в приспособление;

• размера изделия непосредственно на станке;

• выходной контроль детали.

Контроль установки заготовки в приспособление может осуществляться на конвейере перед станком или на станке непосредственно перед обработкой. В первом случае могут использоваться датчики положения, расположенные на конвейере, или специальные измерительные установки с роботами. Бесконтактные датчики положения регистрируют отклонение действительного положения измеряемой поверхности от запрограммированного или разность условной базы и измеряемой поверхности (датчики касания).

К бесконтактным датчикам относятся: оптические измерители; лазерные датчики; датчики изображения (технического зрения). Выносной контроль заготовок и деталей в процессе их транспортирования не удлиняет производственного цикла, однако наиболее оперативным является контроль заготовок и деталей непосредственно на станке. При небольшом увеличении длительности обработки он существенно повышает ее качество, активно воздействуя на процесс обработки.

Диагностика технологической системы

Важным условием эффективной эксплуатации в автоматизированном режиме, быстрого восстановления работоспособности оборудования является оснащение его средствами диагностики.

Технической диагностикой (ТД) называется процесс определения во времени технического состояния объекта диагностики (ОД) с определенной точностью в условиях ограниченной информации.

С помощью ТД решаются следующие задачи:

• определение работоспособности технических устройств;

• определение форм проявления отказов;

• разработка методов локализации, распознавания и прогнозирования скрытых дефектов без разборки или с нетрудоемкой разборкой технических устройств;

8. Принципы построения и примеры автоматизированных производственных системАвтоматизированные производственные системы создаются на базе соответствующего оборудования в зависимости от отрасли и типа производства. Оборудование может быть универсальным, агрегатным, специальным и специализированным. Это могут быть автоматы, полуавтоматы, обрабатывающие центры, станки с ЧПУ.

В зависимости от межстаночного транспорта АЛ классифицируются следующим образом:

• со сквозным транспортом без перестановки изделия;

• с транспортной системой с перестановкой изделия;

• с транспортной системой с накопителями.

По видам компоновки (агрегатирования) различают следующие АЛ;

• однопоточную;

• параллельного агрегатирования;

• многопоточную;

• скомпонованную из роботизированных ячеек.

Последняя линия получила преимущественное развитие в силу возможности создания переналаживаемых производств.

Производственным модулем называют состоящую из единицы технологического оборудования систему, оснащенную автоматизированным устройством программного управления (ПУ) и средствами автоматизации технологического процесса, автономно функционирующую и имеющую возможность быть встроенной в систему более высокого уровня.

Частным случаем ПМ является производственная ячейка (ПЯ) — комбинация из элементарных модулей с едиными системами измерений, инструментообеспечения, транспортно-накопительной и погрузочно-разгрузочной системами, с групповым управлением.

Автоматизированная линия — переналаживаемая система, состоящая из нескольких ПМ и (или) ПЯ, объединенных единой транспортно-складской системой и системой АСУ ТП. Оборудование АЛ (рисунок 3) размещено в принятой последовательности технологических операций.

Выбор технологического оборудования и промышленных роботов в условиях АПИсходной информацией для выбора оборудования и промышленных роботов (ПР) являются сведения об изготовляемых деталях и организационно-технологических условиях их изготовления.

Подбор и группирование деталей для изготовления на автоматизированном участке выполняют с учетом следующих характеристик:

1) конструктивно-технологическое подобие деталей, т.е. сходство по габаритным размерам, массе, конфигурации, характера конструктивных элементов, требованиям к точности обработки я качеству обрабатываемых поверхностей, числу обрабатываемы» поверхностей;

2) максимальная степень завершенности маршрута обработки деталей на автоматизированном участке без прерывания маршрута обработки для выполнения каких-либо специфических операция (термической обработки, доводки и др.);

3) подобие используемой оснастки и инструментов;

4) наличие у деталей четко выраженных признаков ориентации, однородных по форме и расположению поверхностей дли базирования в приспособлениях-спутниках или захвата захватными устройствами П Р.

Подобранная группа деталей с учетом годовой программы выпуска, размера и частоты повторяемости каждого типоразмера.

Числа переналадок должна обеспечить загрузку оборудования при двух-, трехсменной работе.

На основе подобранной группы деталей с учетом видов обработки и трудоемкости проводится выбор типажа требуемого оборудования, приспособлений, ПР, характера и маршрута транспортирования деталей. На этом этапе определяется компоновка автоматизированного производственного участка, рассчитываются вместимость автоматизированного склада, число спутников, выполняется оптимизация пространственного расположения оборудования.

9. Построение циклограмм функционирования робототехнических комплексов. Примеры переналаживаемых автоматизированных систем механической обработки. Требования к инструментам и приспособлениям, используемым в АПС. Методика построения циклы функционирований роботизированного технологического комплексаДля построения циклограммы функционирования РТК необходимо:

1) определить все движения (переходы) основного и вспомогательного оборудования (робота, станка, накопителя), необходимые для выполнения заданного цикла обработки детали;

2) определить и составить перечень всех механизмов основного и вспомогательного оборудования, участвующих в формировании заданного цикла;

3) задать исходное положение механизмов робота, станка, транспортера;

4) составить последовательность движений оборудования за цикл в виде таблицы;

5) определить время выполнения каждого движения th:

ti=αi/ωi

ti =li/υi

где αi,— угол поворота механизмов, li,— линейное перемещение механизмов, мм; ωi, υi — соответственно паспортные скорости углового, °/с, и линейного, мм/с, перемещения механизмов по соответствующей координате.

Примеры переналаживаемых автоматизированных систем для изготовления типовых деталей

Обработка типовых деталей ведется по типовым тех.процессам, что делает необходимым использование в автоматизированных системах металлорежущих станков определенных типов.

В РТК для обработки деталей типа тел вращения преобладают фрезерно-центровальные, токарные и шлифовальные станки с ЧПУ, обслуживаемые ПР. Для обработки корпусных деталей в РТК преобладают фрезерные и сверлильные станки с ЧПУ, многоцелевые станки типа «обрабатывающий центр», объединенные транспортно-накопительной системой.

Автоматизированные переналаживаемые системы типа АСК представляют собой РТК, включающие комплекты оборудования с ЧПУ для обработки корпусных деталей, объединенные единой транспортно-накопительной системой и системой управления на базе ЭВМ. Участки типа АСК предназначены для черновой и чистовой обработки корпусных деталей в мелкосерийном производстве.

На станках с ЧПУ выполняют фрезерные, расточные, сверлильные, резьбонарезные и другие операции. Кроме этих станков, в состав участков типа АСК могут входить координатно-разметочная машина с цифровой индикацией и контрольно-измерительная машина с ЧПУ.

Для обработки корпусных деталей на АСК применяются многоцелевые станки с ЧПУ и автоматической сменой инструмента. Компоновка станков дает возможность обрабатывать детали с четырех сторон за одну установку с точностью растачиваемых отверстий по H7-H8 и Ra 1,25...2,5 мкм.

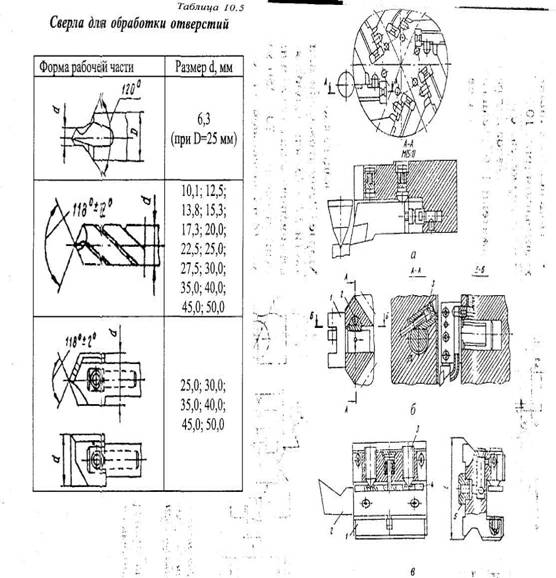

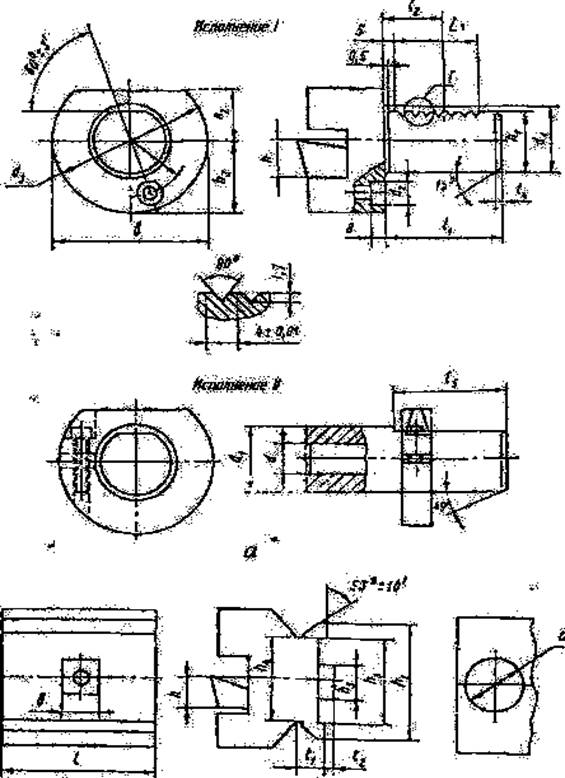

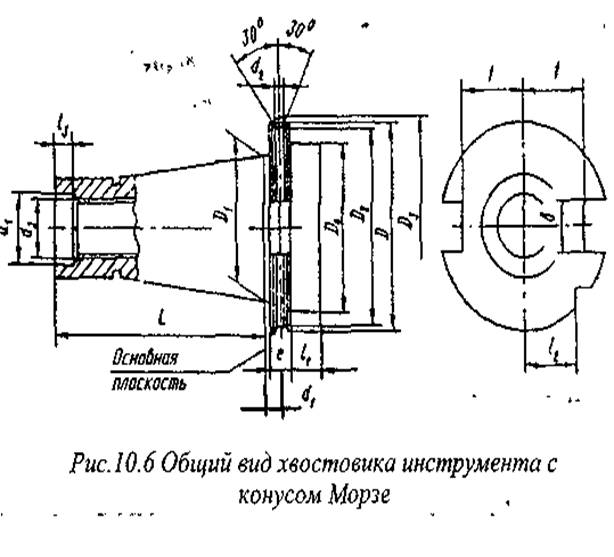

Требования к инструментам и приспособлениям, используемым в АПС

Инструментальная оснастка должна быть более жесткой, массивной и виброустойчивой, чем в условиях неавтоматизир-ого производства.

Для обеспечения заданной точности режущий инструмент должен обладать рядом свойств:

1)высокой режущей способностью и надежностью при использовании наиболее совершенных инструментальных материалов;

2)повышенной точностью за счет изготовления инстр-тов по спец-ым ужесточенным стандартам;

3)универсальностью, позволяющей обрабатывать сложные детали за один автоматический цикл;

4)высокой жесткостью и виброустойчивостью;

5)быстросменностью;

6) возможностью автоматической настройки и поднастройки.

Для установки деталей в АП применяют автоматизир-нные стационарные присп. и присп.-спутники. Различают 3 вида стационарных присп.: специальные (одноцелевые, непереналаживаемые), специализированные (узкоцелевые, ограниченно переналаживаемые), универсальные (многоцелевые, широкопереналаживаемые). В качестве стационарных присп. и сменных наладок присп.-спутников в переналаж. многономенклатурном производстве применяют стандартные системы присп.: универсально-сборные, универсально-наладочные, сборно-разборные, специализированные наладочные и др. Эти присп. состоят из базового агрегата и наладок, кот. устанавливают на базовый агрегат и регулируют непосредственно на столе станка или нижней плите спутника. Приводы механизмов зажима должны обеспечивать возможность регулировки силы зажима в определенных пределах. Этому требованию удовлетворяют гидроприводы, пневмогидроприводы и пневмоприводы.

Число фиксаторов в приспособлении должно быть минимальным (один - два).

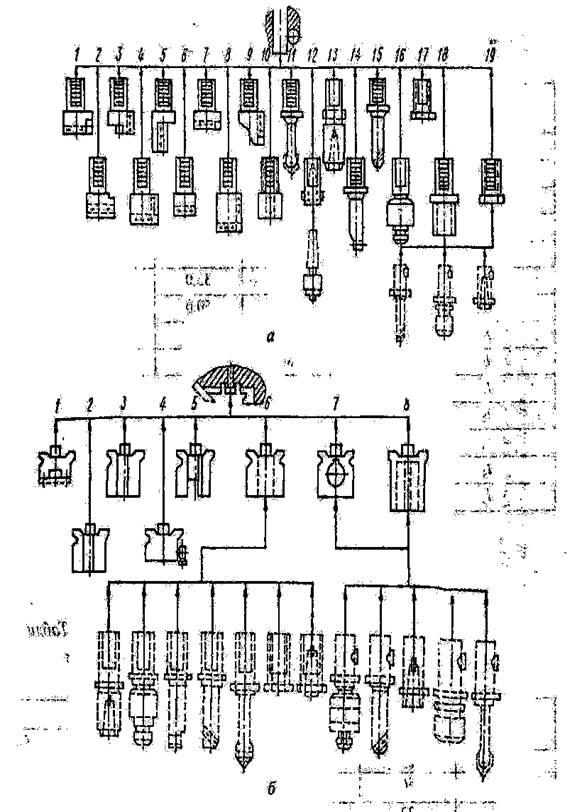

10. Загрузочные устройства автоматизированных систем. Магазинные загрузочные устройства. Бункерные загрузочные устройства. Отсекатели и механизмы поштучной выдачи

Загрузочные устройства автоматизированных систем это группа целевых механизмов, включающая в себя подъемники, транспортеры-распределители, механизмы приема и выдачи изделий, лотковые системы, отводящие транспортеры, межоперационные накопители (бункерные и магазинные), автооператоры.

Магазинные загрузочные устройства в зависимости от способа транспортирования можно разбить на 3 класса: самотечные; принудительные (магазины-транспортеры); полусамотечные. В магазинных устройствах всех классов детали с момента поступления хранятся и выдаются в ориентированном состоянии. В самотечных (гравитационных) МЗУ заготовки перемещаются под действием сил тяжести. Такие магазины используются для подачи заготовок вплотную, а заготовок специальной формы - вразрядку, т.е. с интервалом, для чего каждая заготовка помещается в отдельное гнездо или между захватами транспортирующего элемента. Заготовки перемещаются качением или скольжением.

В принудительных МЗУ и транспортных устройствах заготовки перемещаются с помощью приводных механизмов в любом направлении и с любой скоростью. Устройствами этого типа можно транспортировать заготовки с помощью несущих средств (транспортеров) или специальными захватами вплотную и вразрядку, поштучно или порциями. Наиболее широко используются устройства с орбитальным движением рабочих органов перемещения заготовки, с вращающимися гладкими валками, одно- и двухвинтовые, инерционные, барабанные, карусельные и др.

В полусамотечных МЗУ заготовки скользят по плоскости, расположенной под углом, значительно меньшим угла трения. Заготовки перемещаются вследствие искусственного уменьшения силы трения между поверхностями скольжения при поперечном колебании несущей поверхности или в результате образования между поверхностями скольжения воздушной подушки.

Бункерные загрузочные устройства представляют собой емкости с ориентированными заготовками, расположенными в один или несколько рядов. Особенностью БЗУ следует считать отсутствие захватных и ориентирующих устройств и ручную ориентацию заготовок. БЗУ отличаются одно от другого расположением, характером перемещения заготовок в них и способом выдачи заготовок. Как правило, в бункерах хранятся и выдаются заготовки деталей простой формы: болты, шайбы, колпачки.

Заготовки сосредоточены в бункере навалом, поэтому требуются их автоматический захват (ворошение) и ориентирование для последующей загрузки на оборудование. Бункеры могут иметь как одну емкость для накопления и захвата заготовок, так и две емкости: одну — для накопления запаса заготовок, а другую — для выдачи ориентированных заготовок.

Наибольшее распространение получили вибрационные БЗУ (вибробункеры). Принцип действия вибробункера основан на использовании поступательного движения заготовок в процессе их вибрации. Существуют вибробункеры для вертикального подъема деталей с направленной и свободной подвесками лотка или чаши. Расчет такого вибробункера проводится на основании условий требуемой производительности, размера заготовок, их массы, ориентировочной емкости бункера и других факторов.

Отсекатели — механизмы поштучной выдачи — предназначены для отделения одной заготовки (или нескольких заготовок) от общего потока заготовок, поступающих из накопителя, и для обеспечения перемещения этой заготовки (или заготовок) в рабочую зону оборудования или на транспортер. По траектории движения различают отсекатели с возвратно-поступательным, колебательным и вращательным типами движения. В качестве собственно отсекателей заготовок используют штифты, планки, кулачки, винты, барабаны, диски с пазами.

Питатели предназначены для принудительного перемещения ориентированных заготовок из накопителя в зону зажимного приспособления или на транспортирующее устройство. Конструкции питателей разнообразны; их форма, размеры, привод подвижных частей зависят от конструкции оборудования, взаимного расположения инструмента и заготовки, от формы, размеров и материала подаваемых заготовок.

Отсекатели и питатели входят в состав автоматических загрузочных устройств (ЗУ) — автооператоров. Автооператоры являются специальными целевыми ЗУ, которые состоят из питателя, отсекателя, заталкивателя, выталкивателя (съемника), отводящего устройства. Эти устройства являются специальными, т.е. применяются для обслуживания одной или ряда подобных операций. Автооператоры выполняют возвратно-поступательное, колебательное перемещение заготовок в зону обработки. При этом время работы автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства.

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

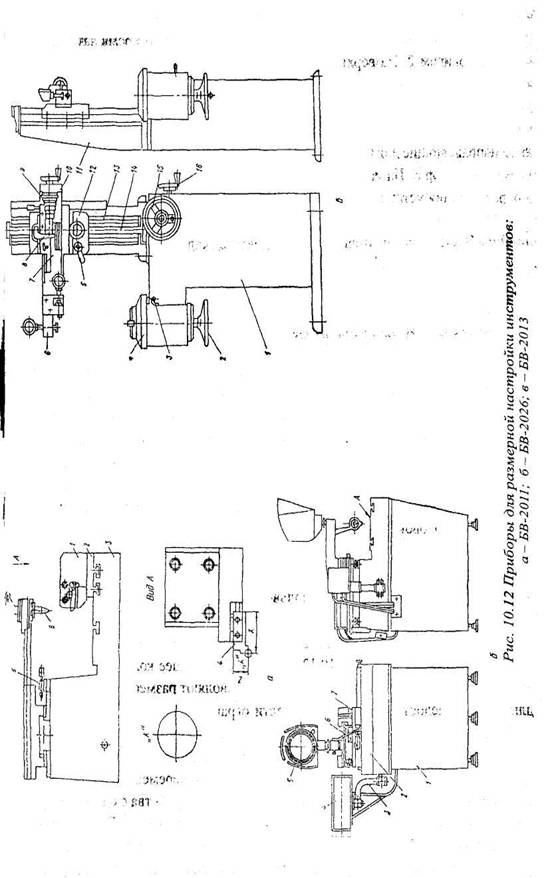

... элементы устройств для настройки инструментов вне станка выполняются в строгом соответствии с базирующими элементами станков, предназначенными для установки инструмента. В устройстве БВ-2011 (рис. 5, а) инструментальный блок 1 устанавливается в переходной плите 2. Она монтируется и настраивается на столе 3 с помощью эталонного блока 4 так, чтобы при подводе каретки устройства с визирным ...

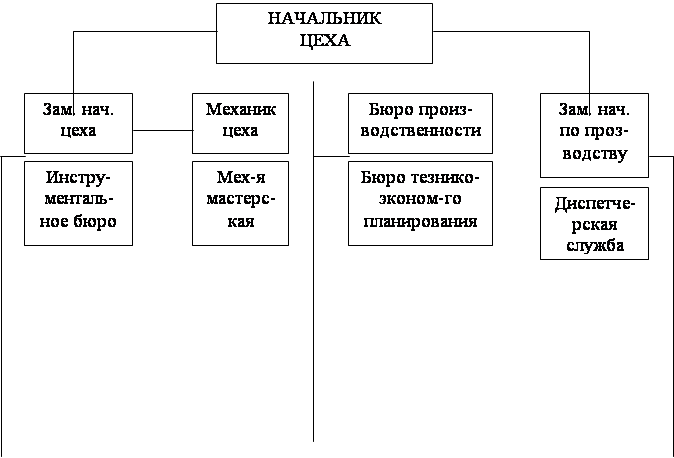

... приобретенного или изготовленного самим предприятием. 3 Модернизация эксплуатируемого оборудования. 4 Изготовление запасных частей и узлов. 5 Организация хранения оборудования и запасных частей. 6 Планирование всех работ по техническому обслуживанию и ремонту оборудования. 7 Разработка мероприятий по повышению эффективности работ, по техническому обслуживанию и ремонту оборудования. На ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев