Навигация

Постановка задач автоматизации

5. постановка задач автоматизации

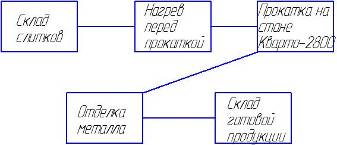

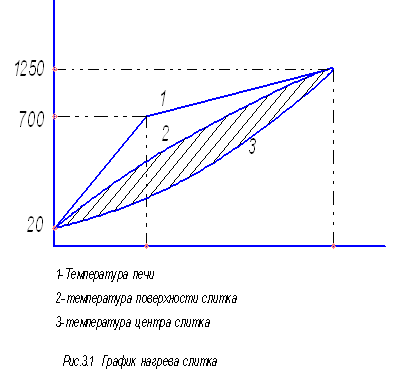

АСУТП предназначается для управления процессами транспортирования и нагрева металла на участке. При управлении должны обеспечиваться необходимые по условиям прокатки значения температуры поверхности металла и перепада температур по сечению заготовки на выходе из печи при согласовании темпа работы прокатного стана и минимальных затратах на передел.

АСУ ТП состоит из двух уровней.

В нижний уровень входят локальные подсистемы, осуществляющие сбор первичной информации, управление технологическим оборудованием и дистанционное управление технологическими параметрами процесса нагрева.

Как правило, нагревательные печи должны работать на автоматическом управлении. Переход на ручное управление может быть разрешен только в исключительных случаях. В локальную систему автоматического регулирования входят:

- регулирование температуры в каждой зоне;

- регулирование соотношения расходов природного газа и воздуха;

- регулирование давления в печи;

- регулирование давления природного газа перед печью;

- контроль параметров;

- система безопасности и система сигнализации.

Верхний уровень содержит подсистемы, работающие по алгоритмам, основанным на методах оптимального управления, и реализуется на базе ЭВМ. К основным задачам, работающим на верхнем уровне АСУ, относятся, в частности, математическая модель процесса нагрева металла, задача расчета заданных значений на температуру в зонах, задача выдачи этих значений на автоматические регуляторы локальных систем, задачи автоматического ведения документации.

Для обеспечения наиболее оптимального нагрева заготовок, предотвращения бесполезных затрат топлива, порчи внутренней поверхности методической печи необходимо осуществлять контроль и регулирование определенных параметров печи. Для этого используются стандартные датчики, преобразователи, контроллеры.

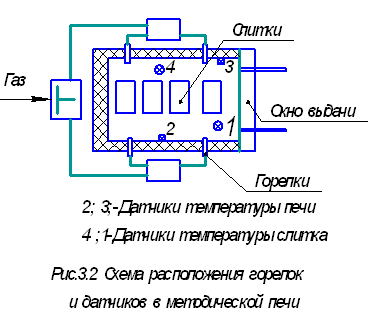

В данном проекте объектом автоматизации является семизонная методическая печь. Для этого объекта осуществляется контроль и регулирование таких параметров как:

1. Температура в рабочем пространстве печи (по зонам);

2. Температура конца прокатки;

3. Объемный расход газа по зонам;

4. Объемный расход воздуха по зонам;

5. Температура отходящих продуктов сгорания;

6. Температура подогретого воздуха;

7. Давление газа в общем газопроводе;

8. Давление в рабочем пространстве печи (под сводом томильной зоны);

9. Разрежение в дымовом борове печи.

Имеется ряд контуров регулирования:

1. Температура в зонах печи;

2. Соотношение газ-воздух в зонах;

3. Давление в рабочем пространстве печи.

6. разработка и описание структурной схемы автоматизации

На основании рассмотренных выше задач контроля и управления строится структурная схема автоматизации.

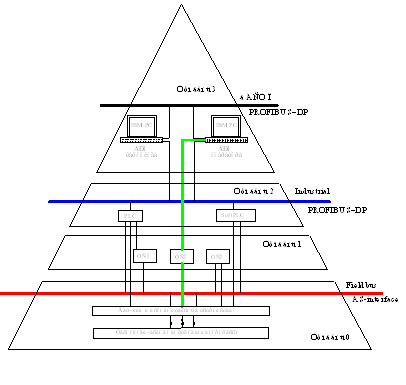

Система автоматизации представляет собой трехуровневую систему. Первый уровень осуществляет сбор информации с помощью датчиков (Д), управление исполнительным механизмом (ИМ) и передачу информации на второй уровень.

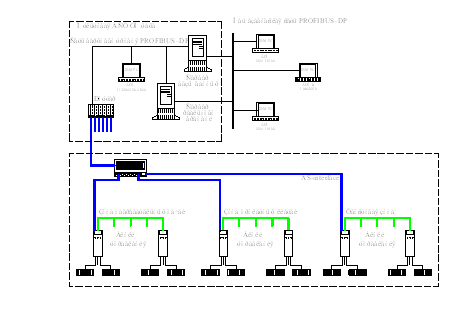

Второй уровень состоит из щита КИП и А, регуляторов, микроконтроллеров S7-200. Второй уровень осуществляет обработку информации, поступившей с первого уровня, регистрацию и стабилизацию технологических параметров, подготовку и выдачу оперативной информации на третий уровень, получение производственных ограничений и заданий от третьего уровня. Щит КИП и А включает в себя следующие приборы: средства сигнализации (С), преобразователи (Д), регуляторы (Р), панели управления исполнительными механизмами (СУ), задатчики (ЗД), индикаторы аналоговые и цифровые (ИА и ИЦ), аналоговые регистраторы (РА), процессоры (ПР), вводно-выводные устройства (ВВУ), внешние запоминающие устройства (ВЗУ), диспетчерскую связь (ДС), производственную громкоговорящую связь (ПГС), регистраторы аналоговые (РА).

Микроконтроллер включает в себя: процессор, внешнее запоминающее устройство, вводно-выводное устройство, пульт ручного ввода данных. Микроконтроллер выполняет регистрацию параметров, расчет показателей работы.

Третий уровень управления представляет собой ЦЭВМ, которая включает в себя процессор, внешнее запоминающее устройство, вводно-выводное устройство, пульт ручного ввода данных, видеотерминал, устройство печати.

Второй и третий уровни управления охвачены диспетчерской связью.

7. РАЗРАБОТКА И ОПИСАНИЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ

Функциональная схема состоит из ряда отдельных контуров автоматического регулирования.

Первый контур регулирования температуры по зонам печи. Сигнал от датчика (поз. 1-1), как правило, это термопара ПП, поступает на преобразователь Ш-72 (поз. 1-2) с выходом 4-20мА, и далее на вход микроконтроллера (S7-200) также на вход МК подается значение с задатчика РЗД-22 (поз. 1-3). Контроллер формирует регулирующее воздействие (4-20мА), которое подается с выхода ВО1 МК на вход БРУ-32 (поз. 1-4). С БРУ сигнал подается на пускатель ПБР-2М, формирующий сигнал 0-220В (поз. 1-5), который воздействует на регулирующий орган типа МЭО (поз. 1-6), который, изменяя положение шибера, изменяет подачу топлива по зонам печи. Аналогично производится регулирование температуры по остальным отапливаемым зонам печи. Второй контур регулирует соотношение газ-воздух, подаваемых к горелкам печи. Для измерения расхода топлива и воздуха используется диафрагма типа БКС. С диафрагмы (поз. 2-1) снятые давления поступают на расходомер типа Метран-100 ДД (поз. 2-2), на выходе он формирует сигнал 4-20 мА, который подается на вход В3 МК. Также на входы В4, В5 подаются с задатчиков (поз. 2-3, 2-4) коэффициенты для расчета необходимого количества воздуха. Параллельно измеряется расход воздуха (диафрагма БКС поз. 3-1, расходомер Метран-100 ДД, поз. 3-2) и подается на вход В6 МК. Контроллер производит необходимые вычисления и на выход ВО2 выдает регулирующее воздействие. РВ с выхода ВО2 попадает на вход БРУ-32 (поз. 2-5) и далее аналогично контуру 1, сигнал подается на пускатель типа ПБР-2М (поз. 2-6), формирующий сигнал 0-220В который воздействует на регулирующий орган МЭО (поз. 2-7), изменяя расход воздуха по горелкам. Следующий контур регулирует давление в рабочем пространстве печи. В качестве датчика используется Сапфир-22 ДИ (поз. 10-1) с унифицированным выходным сигналом. Сигнал от датчика поступает на вход В14 МК. На вход В15 МК поступает сигнал от задатчика РЗД-22 (поз. 10-3, вых. 4-20мА). Контроллер производит необходимые вычисления и на выход ВО5 выдает регулирующее воздействие. РВ с выхода ВО5 попадает на вход БРУ-32 (поз. 10-4) и далее аналогично контуру 1, сигнал подается на пускатель типа ПБР-2М (поз. 10-5), формирующий сигнал 0-220В который воздействует на регулирующий орган МЭО (поз. 10-6). Также на схеме показаны средства контроля и сигнализации следующих параметров: Контроль температуры воздуха в основном воздухопроводе. Сигнал с термопары типа ХА (поз. 8-1) передается на преобразователь Ш-72 (поз. 8-2, вых. 4-20мА) и подается на вход В12 МК.

Контроль температуры отходящих дымовых газов. Сигнал с термопары типа ХА (поз. 9-1) передается на преобразователь Ш-72 (поз. 9-2, вых. 4-20мА) и подается на вход В13 МК. Контроль и сигнализация давления газа и воздуха в основных газопроводах. В качестве датчика используется Сапфир – 22 ДИ (поз. 6-1, 7-1), с унифицированным выходным сигналом. Сигнал с датчика подается на входы В10 и В11 МК соответственно через преобразователь типа Ш705 (поз. 6-3, 7-3) предназначенный для сигнализации достижения параметрами нижнего и верхнего уровня. Контур контроля состава продуктов сгорания, в качестве газоанализатора используется прибор Testo 350, сигнал о содержании H2, O2 и CO подается на входа В16, В17 и В18 соответственно для анализа и сигнализации. Также присутствуют контура контроля и регулирования расхода газа и воздуха на печь, предназначенные для контроля и ограничения расхода энергоносителей.

Похожие работы

... тепловой нагрузки. Для перехода на дистанционное управление служит блок 14 (БРУ-У), соединенный через пускатель 75 (ПРБ-74) с двигателем 16 (МЭО 25/100), перемещающим P.O. III. Теплота сгорания топлива контролируется датчиком 17 (КГ-7093.01), корректирующий импульс формируется во вторичном приборе 18 (КГ-7093.02). Коррекция задания при изменении тепловой нагрузки осуществляется с помощью блока ...

... – расходомер; 5 – датчик температуры печи. 4. Автоматизация процесса регулирования толщины полосы на толстолистовом стане кварто 2800 На листовых станах горячей прокатки в функции управляющей электронной вычислительной машины входят посадка и выдача слябов из нагревательных печей, регулирование теплового режима нагревательных печей, дистанционная перестройка черновых и чистовых клетей стана, ...

... в проведении операций компенсации входного сигнала и поэтому нашли широкое распространение для измерения, регистрации, сигнализации и автоматического регулирования температуры в металлургических агрегатах. На рисунке приведена упрощенная схема устройства автоматического потенциометра. Сигнал сравнивается с компенсирующим напряжением Uk, снимаемым с диагонали неуравновешенного измерительного ...

... площади пода печей определяют не через время нагрева, а используя величину напряжённости активного пода На. В этом случае Fа = Р/На, а длина печи La = Fa/B, где В – ширина печи. 4 Печи для термической обработки сортового проката. 4.1 Режимы термической обработки. Наиболее распространённым видом термической обработки сортового проката является отжиг с целью проведения полной фазовой ...

0 комментариев