Навигация

Расчет оси шарнира на срез

3.4.4 Расчет оси шарнира на срез

Ось шарнира, крепящая рычаг к корпусу имеет две перерезывающие плоскости. Необходимо выполнение условия прочности на срез:

(3.13)

(3.13)

где F1 – площадь перерезывающей плоскости, м2.

Площадь находим по формуле:

(3.14)

(3.14)

где d – диаметр перерезывающей плоскости, м2.

F1 = 3,14×82×10-3/4 = 10-4

Проверяем по условию прочности (3.13):

Условие прочности выполняется.

3.4.5 Расчет усилия затяжки

Наиболее ответственные резьбовые соединения необходимо рассчитывать. Для нахождения момента затяжки [27] необходимо найти силу затяжки.

Расчет момента затяжки резьбового наконечника.

Усилие затяжки находим по формуле:

Fзат = ν (1 – χ) Fвн (3.15)

где ν – коэффициент затяжки, для герметичных соединений с мягкими прокладками [27], принимаем ν = 1,9;

χ – коэффициент внешней нагрузки [27], принимаем χ = 0,25;

Fвн – внешняя нагрузка, в нашем случае таковой является давление жидкости.

Переводим давление в силу:

F = ![]() (3.16)

(3.16)

где Р – давление, Па;

d – диаметр на который оказывается давление, м.

F = ![]() = 4522 (Н)

= 4522 (Н)

Находим усилие затяжки:

Fзат = 1,9×(1 – 0,25)×4522 = 6014 (Н)

Для нахождения момента необходимо знать радиус затягиваемой детали и подставить в формулу:

Мзат = Fзат×R (3.17)

где R – радиус затягиваемой детали, в нашем случае 0,018 м.

Мзат = 6014×0,018 = 108 (Нм)

Расчет момента затяжки манометра производим по аналогичной технологии с применением формул (3.15), (3.16), (3.17).

F = ![]() = 502,4 (Н)

= 502,4 (Н)

Fзат = 1,9×(1 – 0,25)×502,4 = 716 (Н)

Мзат = 716×0,007 = 5 (Нм)

3.5 Технико-экономическая оценка конструкторской разработки

3.5.1 Расчет массы и стоимости конструкции

Масса конструкции [8] определяется по формуле

G = (Gk + Gг)×К, (3.18)

где Gk – масса сконструированных деталей, кг;

Gг – масса готовых деталей, узлов и агрегатов, кг;

К – коэффициент, учитывающий массу расходуемых на изготовление монтажных материалов, К = 1,1.

Массу сконструированных деталей определяем в форме таблицы 3.1.

Таблица 3.1 – Расчет массы сконструированных деталей

| Наименование детали | Объем детали, см3 | Удельный вес, кг/см3 | Масса детали, кг | Кол-во деталей, шт. | Общая масса, кг |

| Дроссель | 40 | 0,002 | 0,08 | 1 | 0,08 |

| Корпус | 150 | 0,002 | 0,3 | 1 | 0,3 |

| Рычаг | 175 | 0,002 | 0,35 | 1 | 0,35 |

| Наконечник резьбовой | 65 | 0,002 | 0,13 | 1 | 0,13 |

| Крышка | 30 | 0,002 | 0,06 | 1 | 0,06 |

| Переходник | 10 | 0,002 | 0,02 | 1 | 0,02 |

| Пробка | 5 | 0,002 | 0,01 | 1 | 0,01 |

| Тарелка | 7,5 | 0,002 | 0,015 | 1 | 0,015 |

| Трубопровод | 10,7 | 0,0014 | 0,015 | 1 | 0,015 |

| Итого | - | - | 0,98 | 9 | 0,98 |

Масса конструкции

G = (0,98 + 0,55)×1,1 = 1,68 ≈ 1,7 (кг)

Стоимость разработки определим по формуле:

СБ1 = СБ0 × G1 × Jц × R/G0,(3.19)

где СБ0 – балансовая стоимость базовой конструкции, руб.;

G1 и G0 – масса новой и базовой конструкции, кг;

Jц – коэффициент, учитывающий изменение цен в изучаемом периоде;

R – коэффициент, учитывающий удорожание или удешевление новой конструкции в зависимости от сложности изготовления (R = 1,05).

СБ1 = 1300 × 1,7 × 1,08 × 1,05/2,3 = 1090 (руб.)

3.5.2 Расчет технико-экономических показателейДля дальнейшего расчета составим табл. 3.2. В качестве базовой модели для сравнения бралось приспособление для проверки форсунок и прецизионных пар топливного насоса КИ – 16301А.

Таблица 3.2 – Исходные данные для расчета технико-экономических показателей

| Наименование | Вариант | |

| Базовый | Проектируемый | |

| 1. Масса конструкции, кг. | 2,3 | 1,7 |

| 2. Балансовая стоимость, руб. | 1300 | 1090 |

| 3. Потребляемая мощность, кВт. | – | – |

| 4. Количество обслуживающего персонала, чел. | 1 | 1 |

| 5. Разряд работы | 3 | 3 |

| 6. Тарифная ставка, руб./чел.-ч. | 36 | 36 |

| 7. Норма амортизации, %. | 14,2 | 14,2 |

| 8. Норма затрат на ремонт и обслуживание, %. | 7,1 | 7,1 |

| 9. Годовая загрузка конструкции, ч. | 23 | 38 |

Расчет ведем для проектируемого приспособления. Часовая производительность определяется:

(3.20)

(3.20)

где t – коэффициент использования рабочего времени смены (0,6…0,9)

ТЦ – время одного рабочего цикла, мин.

![]() (шт./ч)

(шт./ч)

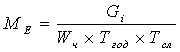

Металлоемкость процесса:

(3.21)

(3.21)

где Gi – масса машины, кг;

Тгод – годовая загрузка машины, ч;

Тсл – срок службы машины, лет.

Ме = 1,7 / (2,5×38×5) = 0,004 кг/шт.

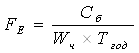

Фондоемкость процесса:

(3.22)

(3.22)

где Сб – балансовая стоимость приспособления, руб.

FЕ = 1090 / (2,5×38) = 11,47 руб./шт.

Трудоемкость процесса:

(3.23)

(3.23)

Nобсл – количество обслуживающего персонала, чел.

ТЕ = 1 / 2,5 = 0,4 чел.-ч/шт.

Себестоимость работы, выполняемой с помощью спроектированной конструкции, находят из выражения:

Sэксп = Сзп + Сэ + Сро + А + Пр, (3.24)

где Сзп – затраты на оплату труда с единым соц. налогом, руб./шт.;

Здесь:

Сзп = Z × Те × Ксоц, (3.25)

где Z – часовая тарифная ставка рабочих, руб./шт.;

Ксоц – коэффициент учитывающий единый социальный налог, 1,26.

Сзп = 36×0,4×1,26 = 18,14 руб./шт.

Сэ – затраты на электроэнергию, руб./шт. (отсутствуют);

Сро – затраты на ремонт и обслуживание, руб./шт.;

Здесь:

Сро = (Сб×Нрто) / (100×Wч×Тгод), (3.26)

где Нро – норма затрат на ремонт и обслуживание, %.

Сро = (1090×7,1) / (100×2,5×38) = 0,81 руб./шт.

А – затраты на амортизационные отчисления, руб./шт.;

Здесь:

А = (Сб×На) / (100×Wч×Тгод), (3.27)

где На – норма затрат на амортизационные отчисления, %.

А = (1090×14,2) / (100×2,5×38) = 1,62 руб./шт.

Пр – прочие затраты, (5–10% от суммы предыдущих элементов).

Здесь:

Пр = (А + Сро)×0,1, (3.28)

Пр = (1,62 + 0,81)×0,1 = 0,24 руб./шт.

Sэксп = 18,14 + 0,81 + 1,62 + 0,24 = 23,68 руб./шт.

Уровень приведенных затрат на работу конструкции определяется по формуле:

Спр = Sэксп + Ен×Куд, (3.29)

где Куд – удельные капитальные вложения или фондоемкость процесса, руб./шт.;

Ен – нормативный коэффициент эффективности капитальных вложений, Ен = 0,25

Спр = 20,81 + 0,25×11,47 = 23,68 руб.

Годовая экономия составляет:

Эгод = (S0 – S1) × Wч × Тгод, (3.30)

где Тгод – годовая загрузка машины, ч.

Эгод = (32,11 – 23,68) × 2,5 × 38 = 800,85 руб.

Годовой экономический эффект:

Егод = Эгод – Ен × Кдоп, (3.31)

где Кдоп – капитальные дополнительные вложения равные балансовой стоимости конструкции, руб.

Егод = 800,85 – 0,25 × 1090 = 528,35 руб.

Срок окупаемости капитальных дополнительных вложений:

Ток = Сб / Эгод, (3.32)

Сб – балансовая стоимость подъемника, руб.

Ток = 1090 / 800,85 = 1,4 ≈ 1,5 года.

По результатам расчетов заполним табл. 3.3.

Таблица 3.3 – Технико-экономические показатели

| Наименование | Базовый | Проектируемый | Проектируемый к базовому в% |

| 1. Часовая производительность машины, ед/ч. | 2,25 | 2,5 | 111 |

| 2. Металлоемкость процесса, кг/шт. | 0,009 | 0,004 | 44 |

| 3. Фондоемкость, руб./шт. | 25,12 | 11,47 | 46 |

| 4. Трудоемкость, чел.-ч/шт. | 0,44 | 0,4 | 91 |

| 5. Себестоимость работы, руб./шт. | 25,83 | 20,81 | 81 |

| 6. Уровень приведенных затрат, руб./шт. | 32,11 | 23,68 | 74 |

| 7. Годовая экономия, руб. | 800,85 | ||

| 8. Годовой экономический эффект, руб. | 528,35 | ||

| 9. Срок окупаемости, лет. | 1,5 | ||

| 10. Коэффициент эффективности. | 0,67 | ||

Фактический коэффициент эффективности капитальных вложений.

Еэф = 1 / Ток, (3.33)

Еэф = 1 / 1,5 = 0,67

Приспособление для диагностирования дизельной топливной аппаратуры высокого давления экономически и технологически эффективнее, т. к. срок окупаемости 1,5 года и фактический коэффициент эффективности капитальных вложений более 0,25. Данная разработка подходит для внедрения в производство.

0 комментариев