Навигация

Получение, свойства и области применения полиэтилена

1.2. Получение, свойства и области применения полиэтилена

Полиэтилен является наиболее востребованным в мире полимеров. Причиной такого спроса на этот полимер можно объяснить на редкость удачным сочетанием относительно низкой стоимостью полиэтилена, с присущим ему комплексом свойств, позволяющим изготавливать из него и его композиций различные изделия бытового назначения, а также изделия для различных областей народного хозяйства [7].

Полиэтилен (ПЭ) — полимер этилена:

~СН2-СН2~

В промышленности производят ПЭ при разных давлениях: высоком — полиэтилен высокого давления (ПЭВД), или полиэтилен низкой плотности, среднем — полиэтилен среднего давления (ПЭСД) и низком — полиэтилен низкого давления (ПЭНД). Полиэтилен, получаемый по двум последним способам, называется также полиэтиленом высокой плотности. Эти три типа ПЭ различаются по степени разветвленности (наиболее разветвлен ПЭВД, наименее — ПЭСД) и, следовательно, по степени кристалличности и плотности, а также по молекулярной массе, молекулярно-массовому распределению и др. показателям [8].

В зависимости от условий полимеризации получают марки ПЭ, различающиеся по разветвленности или по содержанию сомономера, вводимого для регулирования степени кристалличности.

Полиэтилен высокой плотности получают полимеризацией на катализаторах типа Циглера—Натта, протекающей по ионно-координационному механизму при 80°С и давлении 0,3—0,5 МПа в суспензии или газовой фазе.

Плотность изменяется от 945 до 955 кг/м3, а ПТР — от 0,1 до 17 г/10 мин.

Выпускается стабилизированным в виде гранул или порошка.

Способ полимеризации обусловливает малую разветвленность ПЭВП (количество ответвлений на 1000 атомов углерода составляет 3—6), молекулярная масса (Мм) ПЭ от 50 до 3500 тыс., однако обычно значение не превышает 800 тыс. При Мм > 2 млн. ПЭ хотя и имеет хороший комплекс свойств, но практически теряет текучесть (высокомолекулярный полиэтилен). Предел прочности при растяжении превышает 40 МПа.

Низкая разветвленность приводит к высокой степени кристалличности, которая составляет 70—80 %, а температура плавления равна 120—125 °С. ПЭВП обладает большей стойкостью к растворителям, чем ПЭНП, растворяется при повышенной температуре ![]() в ароматических растворителях и их галогено производных. Стоек к кислотам и щелочам, нестоек к сильным окислителям.

в ароматических растворителях и их галогено производных. Стоек к кислотам и щелочам, нестоек к сильным окислителям.

Вследствие более высокой степени кристалличности ПЭВП имеет более высокие прочностные показатели: теплостойкость, жесткость и твердость. Он имеет высокие морозостойкость, химическую и радиационную стойкость. Наличие остатков катализаторов не позволяет использовать его в контакте с пищевыми продуктами (требуется отмывка от катализаторов). Несколько хуже, чем у ПЭНП (из-за остатков катализаторов), высокочастотные электрические характеристики, однако это не ограничивает применения ПЭВП в качестве электроизоляционного материала. Ниже приведены некоторые характеристики ПЭВП:

р, МПа.... 22-30 Тв, 0С……………….110-120

и, МПа.... 20-35 Тм, 0С………………..100

р, %......... 300-800 v, Омм……………1016

tg (при106 Гц)……...(25)10-4

(здесь Тв – теплостойкость по Вика, Тм – теплостойкость по Мартенсу).

ПЭВП перерабатывается в изделия всеми основными методами, наиболее часто — литьем под давлением. Хорошо сваривается. Он используется для изготовления тары, листов, труб, ориентированных лент и различных изделий технического назначения.

Полиэтилен среднего давления (высокой плотности) — получают полимеризацией в растворителе в присутствии оксидов Со, Мо, V при 130—170°С и давлении 3,5—4 МПа.

Разветвленность ПЭСД - менее 3 на 1000 атомов углерода основной цепи. Мм от 70 до 400 тыс. Линейный ПЭСД имеет еще большие, чем у ПЭВП, значения плотности (от 950 до 976 кг/м3) и высокую температуру плавления (от 128 до 132 °С), ПТР — от 0,3 до 20 г/10 мин.

По большинству эксплуатационных и технологических свойств он близок к ПЭВП, однако большая упорядоченность надмолекулярной структуры делает его более прочным, жестким и теплостойким. Вот его некоторые характеристики:

р, МПа.... 20-40 v, Омм……………1016

р, %......... 200-1000 tg (при106 Гц)……...(24)10-4

При сополимеризации этилена с небольшими количествами -олефинов - пропилена, бутилена и др. [0,2—3 % (мол.)] — можно получать линейные полиэтилены средней (930—940 кг/м3) и низкой (менее 930 кг/м3) плотности с регулируемыми в широких пределах разветвленностью и молекулярной массой. Эти модификации ПЭ в настоящее время получают все более широкое применение, так как совмещают положительные качества ПЭНП и ПЭВП.

Из других сополимеров наиболее часто используются сополимеры с винилацетатом (сэвилены). С увеличением содержания винилацетатных групп имеет место переход от термопластов к термоэластопластам с хорошими адгезионными свойствами [9].

Полиэтилен низкой плотности (ПЭНП) получают радикальной полимеризацией в присутствии кислорода и инициаторов (пероксидных соединений) при температурах 200—300 °С и давлениях 100—350 МПа.

Марочный состав определяется способом получения, плотностью (от 910 до 935 кг/м3) и показателем текучести расплава ПТР (от 0,3 до 20 г/10 мин).

Комплекс свойств ПЭНП определяется разветвленной структурой его макромолекул (15—25 ответвлений на 1000 атомов углерода цепи). Молекулярная масса 30 50 тыс.

ПЭНП способен кристаллизоваться. Наличие разветвлений ограничивает степень кристалличности (менее 40 %). Температура плавления составляет 108—110 °С. Высокая скорость кристаллизации делает величину степени кристалличности и, следовательно, свойства ПЭ мало зависящими от режима охлаждения. Температура деструкции — 320 °С. При перегреве возможно сшивание ПЭ, приводящее к образованию "геликов".

ПЭ является неполярным полимером. При 20°С вследствие кристалличности он не растворяется в известных органических растворителях; при нагревании выше 80 °С растворяется в ароматических растворителях. Стоек к кислотам и щелочам, нестоек к сильным окислителям.

ПЭНП относят к термопластам общетехнического назначения. Он отличается сравнительной дешевизной и технологичностью, морозостоек, сохраняет эластичность до —70 °С, обладает высокой химической стойкостью, что позволяет использовать его в изготовлении тары для агрессивных жидкостей; имеет малое водопоглощение. ПЭ инертен к физиологическим средам и пищевым продуктам, кроме жиров. Он является прекрасным электроизоляционным материалом и используется для низко- и высокочастотной изоляции.

ПЭНП может сшиваться при воздействии ионизирующих излучений. Ниже приведены некоторые характеристики ПЭНП:

р, МПа.... 12-16 Тв, 0С………………….80-100

р, %......... 150-600 Тм, 0С…………….…..50

v, Омм………1016 tg (при106 Гц)……...(22,5)10-4

(здесь Тв – теплостойкость по Вика, Тм – теплостойкость по Мартенсу).

К недостаткам этого полимера следует отнести низкие предельные температуры эксплуатации (невозможность термической стерилизации), сравнительно высокую газопроницаемость и низкую маслостойкость. Он нестоек к УФ-излучению, имеет низкие прочностные характеристики и твердость, отличается высокой горючестью и способностью накопления электростатических зарядов.

ПЭНП перерабатывается всеми основными методами, используемыми для термопластов, не склеивается без специальной обработки поверхности, но хорошо сваривается.

Низкая стоимость позволяет использовать его для изготовления тары и изделий культурно-бытового и медицинского назначения. Более половины производимого ПЭНП перерабатывается в пленки для упаковки и нужд сельского хозяйства [10].

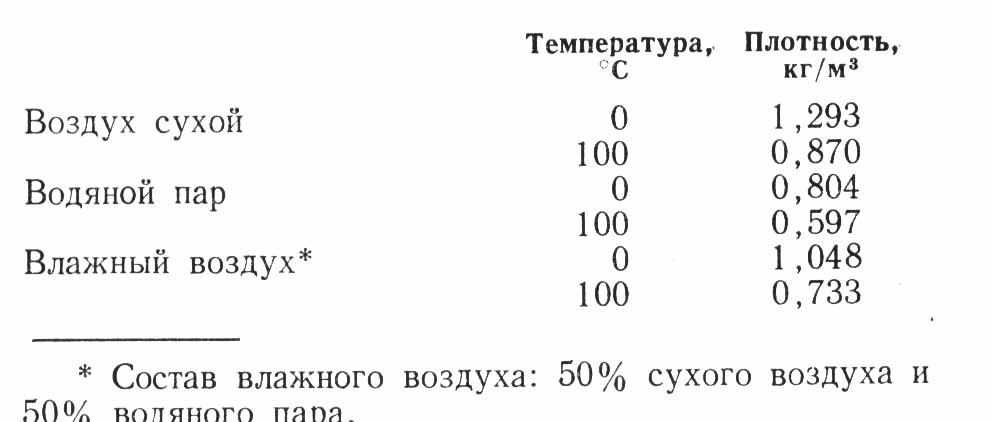

В табл. 1 приведены некоторые физико-механические. и электрические свойства ПЭ [8].

Таблица 1

Физико - механические и электрические свойства прессованных

образцов полиэтилена

| Показатели | ПЭВД | ПЭНД | ПЭСД |

| 1 | 2 | 3 | 4 |

| Плотность при 200С, г/см3 | 0 ,918 – 0,930 | 0,954 - 0,960 | 0,960 - 0,968 |

| Индекс расплава | 0,2 – 20 (1900С, 2,16 кгс) | 0,1 – 40 (1900С, 5 кгс) | 0,1 – 40 (1900С, 5 кгс) |

| Температура, 0С - плавления - хрупкости | 110-103 от -120 до -80 | 132-124 от -150 до -70 | 135-128 от -140 до -70 |

| Теплостойкость, Вт/(мК) | 0,33-0,36 | 0,42-0,44 | 0,46-0,52 |

| Удельная теплоемкость при 20-250С, кДж/(кгК) | 1,88-2,51 | 1,88-2,09 | 1,67-1,88 |

| 1 | 2 | 3 | 4 |

| Температурный коэффициент линейного расширения (0-1000С), 0С-110-4 | 2,1-5,5 | 1,0-2,5 | 1,0-1,5 |

| Температурный коэффициент объемного расширения (0-1000С), 0С-110-4 | 6,0-16,0 | 2,1-5,0 | 2,1-3,0 |

| Водопоглощение за 30 сут, % - 200С - 700С | 0,020 - | 0,005 0,04 | менее 0,01 - |

| Прочность при растяжении, кгс/см2 | 170-100 | 450-180 | 400-180 |

| Прочность при изгибе, кгс/см2 | 200-170 | 400-200 | 400-250 |

| Прочность при срезе, кгс/см2 | 170-140 | 360-200 | 370-200 |

| Предел текучести, кгс/см2 | 90-160 | 250-350 | 280-380 |

| Модуль упругости при изгибе, кгс/см2 | 1200-2600 | 6500-7500 | 8000-12500 |

| Твердость по Бринеллю, кгс/см2 | 1,7-2,5 | 4,9-6,0 | 6,0-6,8 |

| Диэлектрическая проницаемость при 1МГц | 2,2-2,3 | 2,2-2,4 | 2,3-2,4 |

| Удельное объемное электрическое сопротивление, Омм | 1017-1018 | 1017-1018 | 1017-1018 |

| Удельное поверхностное электрическое сопротивление, Ом | 1023 | 1023 | 1015 |

Модификация полиолефинов (ПО) позволяет существенно расширить области их применения. В частности, при введении в цепь ПО карбоксильных групп кардинально изменяется адгезионная способность, что дает возможность использовать их в качестве модификаторов поверхности, адгезивов, компатибилизаторов, а также связующих при изготовлении композиционных материалов[11].Перспективным методом модификации является твердофазная механохимическая графт-сополим6еризация ПЭ и ПП с малеиновым ангидридом (МА), позволяющая свести к минимуму протекание побочных реакций деструкции, сшивания и окисления в процессе модификации[12-14]. При этом, в отличие от синтеза в расплаве, сохраняется весь комплекс механических свойств исходных полимеров.

Авторами [15] показано, что при введении в цепь ПЭНП небольшого количества (3,3*10-3 моль/этиленовое звено) сомономерных групп методом твердофазной экструзии значительно увеличивается модуль упругости полимера при некотором снижении величины разрывной деформации. Твердофазно модифицированные ПО обладают значительно более высокими адгезионными свойствами по сравнению с ПО, модифицированными в расплаве.

Авторами [16] был разработан и испытан композиционный материал на основе смеси полиэтилена высокого давления (ПЭВД), полипропилена (ПП) и талька. В результате получены высоконаполненные смеси полимеров, которые имеют высокие Физико-механические характеристики и являются весьма перспективными композиционными материалами.

Модификация ПЭВД элементной серой нефтехимического происхождения в условиях УВД позволяет получать в интервале до 35 % масс. Качественно новый материал со свойствами, отличающимися повышенными прочностными, эластическими и адгезионными свойствами с сохранением всех основных свойств ПЭВД. Композиция ПЭВД с содержанием серы порядка 35% масс. Может быть использована в производстве ряда резиновых материалов в качестве технологической добавки. Одновременно решается проблема использования не утилизируемых промышленных отходов серы, постоянно образующихся в процессе нефтепереработки[17].

Свойства ПЭ можно модифицировать смешением его с др. полимерами или сополимерами. Так, при смешении ПЭ с полипропиленом повышается теплостойкость, при смешении с бутилкаучуком или этилен-пропиленовым каучуком повышается уд. вязкость и стойкость к растрескиванию [9].

ПЭ обладает низкой газо- и паропроницаемостью. Газопроницаемость разветвленного ПЭВД в 4 - 8 раз выше, чем у ПЭНД и ПЭСД. Проницаемость ПЭ наименьшая для сильнополярных веществ и наибольшая для углеводородов.

Химические свойства. ПЭ инертен к действию многих химических реагентов; химическая стойкость зависит от молекулярной массы, молекулярно-массового распределения и плотности. Определяющий показатель — плотность; с ее увеличением химическая стойкость возрастает. Наиболее высокой химической стойкостью обладают линейные ПЭНД и ПЭСД.

ПЭ не реагирует со щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими кислотами (напр., с муравьиной или уксусной), с растворами солей-окислителей (напр., перманганатом калия, бихроматом калия) и даже с концентрированной соляной и плавиковой кислотами. При действии H2SO4 (концентрации 80% и выше) и температуре не ниже 50°С свойства ПЭ изменяются. ПЭ разрушается при комнатной температуре 50%-ной азотной кислотой, а также жидкими и газообразными хлором и фтором. Разрушительное действие указанных агентов увеличивается с повышением температуры [9]. Бром и йод диффундируют через ПЭ. Разбавленные растворы хлора и различные отбеливающие вещества незначительно изменяют свойства ПЭ. При обработке 80—85%-ной азотной кислотой при 100—135°С или смесью азота и кислорода в четыреххлористом углероде при 780С происходит термоокислительная деструкция ПЭ. Таким способом получают ПЭ молекулярной массы 1000—2000, содержащий карбоксильные группы; он легко диспергируется в воде с образованием стойких эмульсий.

ПЭ не растворяется в органических растворителях при комнатной температуре, хотя и несколько набухает; выше 800С растворяется во многих растворителях, особенно хорошо в алифатических и ароматических углеводородах и их галогенопроизводных. Степень набухания и растворимость увеличиваются с уменьшением плотности и молекулярной массы ПЭ.

На воздухе под действием СО, СО2, влаги и О2 в изделиях из ПЭ, подвергающихся длительному растяжению при различных напряжениях (более низких, чем разрушающее), могут появиться мелкие трещины. Процесс этот происходит в течение нескольких лет или даже десятков лет. Но он значительно ускоряется при контакте с активными средами (напр., с полярными растворителями и особенно с водными растворами поверхностно-активных веществ — мылами, синтетическими моющими средствами, эмульгирующими веществами и др.). Стойкость к растрескиванию под напряжением в поверхностно-активных средах возрастает при увеличении молекулярной массы ПЭ и расширении молекулярно-массового распределения, снижении плотности путем сополимеризации этилена с пропиленом, бутиленом и др. мономерами, либо добавлении к ПЭ полиизобутилена или бутилкаучука, а также при хлорировании, бромировании или сульфохлорировании ПЭ.

При энергетических и механических воздействиях в ПЭ могут происходить окисление, деструкция и сшивание. При обычных условиях переработки эти реакции практически незначительны. ПЭ стоек при нагревании в вакууме или в атмосфере инертного газа. Лишь при температуре несколько выше 2900С происходит термическая деструкция, а при 475°С — пиролиз с образованием воскообразного вещества и газообразных продуктов (н-алканов, н-алкенов и диенов).

Нестабилизированный ПЭ при нагревании на воздухе подвергается термоокислительной деструкции (термостарению), а под влиянием солнечной радиации — фотостарению. Оба процесса протекают по цепному радикальному механизму. Термостарение сопровождается выделением альдегидов, кетонов, перекиси водорода и др. продуктов; в результате ухудшаются диэлектрические свойства ПЭ, снижаются прочность при растяжении и относительное удлинение. При фотостарении происходят как деструктивные, так и структурирующие процессы. Относительная скорость структурирования (сшивания) под действием света значительно выше чем под действием тепла. Особенно чувствителен полиэтилен к воздействию УФ-лучей с длиной волны 280 - 330 мкм.

Наиболее распространенные антиоксиданты ПЭ - ароматические амины, фенолы, фосфиты; светостабилизаторы — производные бисфенолов, сажа и т. п. Обычно стабилизаторы вводят в количестве десятых долей процента от массы полимера, содержание сажи может составлять 0,5—2,5 % (по массе).

ПЭ практически безвреден и не выделяет в окружающую среду опасных для здоровья человека веществ. Вредное действие могут оказывать лишь продукты его разложения. Поэтому переработку ПЭ необходимо проводить с соблюдением правил техники безопасности (приточно-вытяжная вентиляция, вакуумотсос, герметизация оборудования и т. п.).

ПЭ и различные композиции на его основе используют для изоляции проводов и кабелей, как диэлектрики в высокочастотных и телевизионных установках. Из ПЭ изготавливают емкости для хранения агрессивных сред, конструкционные детали, арматуру, вентиляционные установки, гальванические ванны, скрубберы, струйные насосы, кессоны, отстойники, оросительные колонны, центробежные насосы для кислот, щелочей, солевых растворов, детали автомашин. ПЭ широко применяют для производства пленок технического и бытового назначения [8,9].

Из ПЭ изготавливают трубы [18-22] и санитарно-технические изделия. Перспективно применение ПЭ для сооружения магистральных трубопроводов. Из ПЭ получают высокопрочное волокно, пористый тепло- и звукоизолирующий материал, предметы домашнего обихода (ведра, бачки, бутыли, флаконы, ванны, тазы, баки для мусора, корзины и ящики для белья, бутылей, овощей и др.). Порошкообразный ПЭ используют для получения покрытий методом напыления.

В последнее время сверхвысокомолекулярный полиэтилен и композиционные материалы на его основе находят все большие области применения. Это объясняется уникальным комплексом свойств данного материала. Сочетание биологической инертности и высоких физико-механических показателей, позволяет успешно использовать сверхвысокомолекулярный ПЭ в медицине, в частности, для эндопротезирования суставов, где материалы должны обладать высокой прочностью и износостойкостью, низким коэффициентом трения и значительной долговечностью [23,24,25].

Такое широкое производство ПЭ объясняется сочетанием его ценных свойств со способностью перерабатываться при температуре 120 — 280°С всеми известными высокопроизводительными методами, применяемыми при переработке термопластов. Кроме того, полиэтилен — один из самых дешевых полимеризационных пластиков.

Непрерывное развитие производства и расширение сфер применения полимерных материалов неизбежно сопровождается накоплением промышленных и бытовых отходов пластмасс, что приводит к созданию экономических и экологических проблем. В связи с этим переработка вторичных полимеров (ВП) с точки зре6ния экономии материальных ресурсов и решении экологических проблем приобретает все большее значение [26].

Среди вторично перерабатываемых термопластичных полимеров основные место занимают полиэтилены ПЭ высокой т низкой плотности.

Проблема вторичной переработки связана не только с необходимостью организации дополнительных производственных мощностей (дробилки, моющее оборудование, линии перегрануляции) и с дополнительными энергозатратами, но н с обеспечением вторичному сырью физико-механических свойств, максимально приближенных к свойствам исходного полимера. Последнее особенно важно, так как полиэтилен в процессе переработки претерпевает изменения, негативно влияющие на его структуру. Все это происходит в результате термоокислительных деструктивных процессов, происходящих в результате высоких температур и больших сдвиговых нагрузок, возникающих в процессе экструзионной переработки. Уже 2-х или 3-х кратная переработка полиэтилена в литьевой машине или экструдере значительно снижает его физико-механические свойства и не позволяет без дополнительных мероприятий использовать вторичный полиэтилен. Основным способом борьбы с термоокислительной деструкцией ПЭ является введение в рецептуры термостабилизаторов.

В настоящее время многие зарубежные фирмы предлагают специальные компоненты, не только стабилизирующие, но и в некоторой степени восстанавливающие его свойства. Эти компоненты получили названия - рециклизаторы. Рециклизаторы позволяют решать несколько задач:

- сохранить на высоком уровне прочностные и технологические свойства полиолефинов после 3-5 краткой его переработки;

- обеспечить изделиям из полиэтилена высокую термостабильность в условиях эксплуатации при высоких температурах:

- улучши прочностные и технологические свойства вторичного полиэтилена и тем самым использовать его в рецикле [7].

Авторы изучили влияние олигоэфиров канифоли на физико-механические характеристики, структуру и перерабатываемость полиэтилена различных марок.

Также, при введении битума в полимерную матрицу вторичного ПЭ и отходов производства полиэтилентерефталата, который улучшает совместимость ПЭ с битумом, получен дорожно-строительный материал[27].

1.3.Изготовление изделий из термопластов литьем под давлением

Литье под давлением — наиболее распространенный и прогрессивный метод переработки пластмасс, так как позволяет получать изделия сравнительно сложной конфигурации при небольших затратах труда и энергии. Процесс изготовления изделий основан на заполнении формующей полости формы расплавом, его уплотнением за счет давления с последующим охлаждением [28]. К основным достоинствам литья под давлением относятся: универсальность по видам перерабатываемых пластиков, высокая производительность в режиме автоматизированного процесса, высокая точность получаемых изделий, возможность изготовления деталей весьма сложной геометрической формы, недостижимой при использовании любых других технологий. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др. Метод позволяет формовать изделия массой от долей грамма до десятков килограммов. Известны примеры производства литьем под давлением деталей механизмов ручных часов (масса 0,006г), оконных блоков и даже фрагментов ванных комнат с установленной арматурой (масса до 150кг) [28]. Литье под давлением разделяется на два четко определяемых процесса. Первый включает в себя плавление, перемешивание, сжатие и течение расплава, осуществляемые в пластикаторе литьевой машины, а второй — собственно оформление изделия в полости формы [29].

Современные литьевые машины (ЛМ) представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами в зависимости от вида основного перерабатываемого материала.

Конструкции литьевых машин весьма разнообразны. Основными классификационными признаками ЛМ являются усилие запирания формы (кН), то есть смыкания формы, создаваемое прессовым блоком, и объем впрыска или мощность, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму. Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по двум, указанным выше параметрам.

Кроме того, ЛМ подразделяются по технологическим и основным конструктивным признакам:

- по способу пластикации - на одно-, двухчервячные, поршневые и червячно-поршневые;

- по особенностям пластикации - на ЛМ с совмещенной и раздельной пластикацией (предпластикацией);

- по количеству пластикаторов - с одним, двумя и более пластикационными узлами;

- по числу узлов запирания формы (узлов смыкания) - одно-, двух- и многопозиционные (ротационные, карусельные);

- по конструкции привода - электро- и гидромеханические, электрические;

по расположению оси цилиндра узла пластикации и плоскости разъема литьевой формы - горизонтальные, вертикальные, угловые [30].

Угловые ЛМ используются для литья крупных изделий с затрудненным извлечением из формы. Возможны два типа таких машин:

— с горизонтальным пластикатором и вертикальным разъемом формы;

— с горизонтальным разъемом формы и вертикальным узлом инжекции.

Вертикальные ЛМ наиболее удобны при производстве некрупных, в том числе армированных, деталей (обычно до 0,5 кг) в съемных формах.

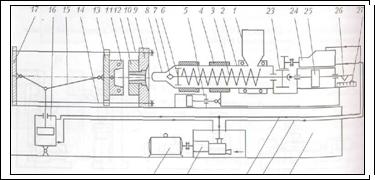

Наибольшее распространение получили горизонтальные одночервячные с совмещенной пластикацией ТПА. Они обеспечивают объемы впрыска от 4 см до 70 000 см3 при усилии запирания формы от 25 до 60 000 кН. Принципиальная схема такого ТПА представлена на рис. 5.

18 19 20 21 22

Рис. 5. Схема термопластавтомата с червячной пластикацией

Все функциональные блоки и устройства ТПА располагаются на жесткой раме (рис.5, поз. 22). Гранулированный полимерный материал из бункера 1 поступает в материальный цилиндр 2, захватывается вращающимся шнеком 3 и транспортируется в направлении мундштука 8. При этом гранулированный материал нагревается уплотняется в пробку и под действием тепла от трения о поверхность винтового канала червяка и поверхность цилиндра, а также за счет тепла от наружных зонных электронагревателей 4 пластицируется, то есть расплавляется под давлением, и, пройдя через обратный клапан 6, накапливается в зоне дозирования материального цилиндра, под действием возникающего при этом давления червяк отодвигается вправо, смещая плунжер 25 и хвостовик с имеющимся на нем (условно) концевым выключателем 26. Установкой ответного выключателя на линейке 27 регулируют отход червяка и, следовательно, подготовленный к дальнейшим действиям объем расплава в зоне дозирования и мундштука 8. После срабатывания концевых выключателей 26 и 27 вращение червяка прекращается — требуемая доза расплава подготовлена. Далее, гидроприводом 5 пластикационный, называемый также и инжекционным, узел сдвигается влево до смыкания мундштука с литниковой втулкой, установленной в стойке 9. К этому моменту завершает смыкание частей прессформы 11 и 12 прессовый узел ЛМ. Он представляет собой, по сути, горизонтальный рычажно-гидравлический пресс, состоящий из передней 17 и передней 9 плит-стоек, соединенных, как правило, четырьмя колонна 10 и 14, по которым смещается вправо (смыкание) и влево (размыкание) ползун 13. Ползун приводится в движение от рычажно-гидравлического механизма 15, 16.

После приведения всех блоков в исходное состояние создается давление в гидроприводе 25 осевого движения червяка, который, действуя аналогично поршню, инжектирует расплав полимера из материального цилиндра в пресс-форму, где и образуется изделие. Наконечник 7, установленный на червяке, способствует уменьшению образования застойных зон после впрыска. В период формообразования изделия червяк приводится во вращение для подготовки следующего объема впрыска.

После охлаждения расплава до заданной температуры форма раскрывается, и изделие с помощью выталкивателей или применением робототехнических устройств удаляется из рабочей зоны литьевой машины.

Все подвижные узлы ЛМ обеспечиваются энергоносителем от главного привода, состоящего из электродвигателя 18, насосного блока 19, установленного в маслосборнике, и системы трубопроводов высокого 20 и низкого 21 давления. Для вращения червяка в данной схеме служит гидродвигатель 24 с зубчатой передачей 23.

К достоинствам машин описанного типа относят высокую производительность, универсальность по видам перерабатываемых материалов, удобство управления и обслуживания, а также надежность в эксплуатации.

Определенный недостаток таких ЛМ, впрочем, как и всех термопластавтоматов с совмещенной пластикацией, состоит в существенных потерях при осевом движении червяка от трения материала о стенки цилиндра, что затрудняет достижение высоких скоростей впрыска.

Одночервячные ТПА с усилием запирания от 2500 кН до 4000 кН являются наиболее востребованными машинами. В России подобные ТПА выпускают ГП «Красмашзавод» (г. Красноярск), ОАО «Савма» (г.Кимры), ОАО «Тульский НИТИ» (г. Тула), СП «Сувенир» (г.Ульяновск), Концерн «Точлитмаш» (г.Тирасполь) [31,32]. Из перечисленных предприятий серийное производство ТПА освоено ГП «Красмашзовод», технические характеристики продукции которого представлены в таблице 2.

Таблица 2

Технические характеристики термопластавтоматов серии 221 производства ГП «Красмашзавод»

| Характеристика | ДК-160 | ДК-250 | ДК-400 |

| 1 | 2 | 3 | 4 |

| Усилие запирания формы, кН | 1600 | 2500 | 4000 |

| Высота устанавливаемого инструмента, мм | 200-400 | 250-500 | 380-800 |

| Наибольший ход подвижной плиты, мм | 400 | 500 | 710 |

| Диаметр шнека, мм | 50 | 60 | 70 |

| Расстояние между колоннами в свету, мм: горизонтальное вертикальное | 500 400 | 500 500 | 710 710 |

| Объем впрыска, см3 | 300 | 630 | 1250 |

| Объемная скорость впрыска, см3 /с | 210 | 300 | 350 |

| Давление литья, МПа | 160 | 170 | 170 |

| Пластикационная способность по полистиролу, кг/ч | 135 | 250 | 270 |

| Установленная мощность обогрева цилиндра, кВт | 10,8 | 17,5 | 26 |

| Установленная мощность главного привода, кВт | 22 | 30 | 44 |

| Число сухих циклов, мин-1 | 40 | 31 | 20 |

| Масса, кг | 5800 | 8500 | 19500 |

| Габариты в плане, мм | 46001300 | 54001200 | 84002000 |

| Высота над уровнем пола, мм | 1975 | 2200 | 2600 |

Широкомасштабное внедрение прогрессивных термопластов требует дальнейшего совершенствования технологии их переработки от подготовительной операции - сушки до финишной термообработки. С целью совершенствования и интенсификации процесса сушки термопластов была разработана [33,34] технология сушки в фонтанирующем слое с одновременным облучением ИК лучами. При конвекционно - лучевом теплообмене обеспечивалось объемное и быстрое удаление влаги из обрабатываемых термопластов до требуемых значений остаточной влажности, что позволяет исключить основные виды брака в деталях, образцах (пузыри, расслоения, трещины «серебра», включения - продукты термоокислительной деструкции), увеличивая их эксплуатационный ресурс в 2-4 раза. При этом производительность сушки возрастает в 10-20 раз.

Анализ литература показал, что базальтовые волокна относятся к перспективному классу наполнителей для ПКМ, так как обладают комплексом уникальных свойств: высоким уровнем физико-механических и химических свойств, долговечностью, стабильностью свойств при длительной эксплуатации в различных условиях. Базальтовые волокна экологичны, не выделяют опасных для здоровья людей веществ в воздушной и водной средах, негорючие, в настоящее время они полностью заменили канцерогенный асбест во всех областях его применения.

Для изготовления ПКМ довольно часто в качестве связующих применяют термопласты, в частности ПЭ, поэтому композиционные материалы на его основе находят все большие области применения. Широкое применение ПЭ объясняется сочетанием его ценных свойств со способностью перерабатываться при температуре 120 — 280°С всеми известными высокопроизводительными методами, применяемыми при переработке термопластов. Кроме того, полиэтилен — один из самых дешевых полимеризационных пластиков.

Похожие работы

... ремонт или смазку машин при их работе, обязательная проверка неисправности оборудования перед началом работы на нем. [22,25] 2. Расчетная часть 2.1 Материальные расчеты Технологический процесс изготовления вкладыша-пустотообразователя состоит из ряда стадий, потери материала на которых составляют, % (масс): хранение и транспортировка - 5; литье изделий - 3; отделение литников - 3,8; ...

... каучука и/или сополимера бутадиена и акрилонитрила (1) или стирола (2). Используемый АБС содержит 1 и 2 в отношении от 15:85 до 60:40 [73]. Производство и применение ПБТ, его сополимеров и композиционных материалов на их основе Благодаря сочетанию физико-химических, механических и диэлектрических свойств и высокой скорости кристаллизации ПБТ широко используют для изготовления деталей ...

... Наименование источников информации, по которым проводился поиск Научно-техническая документация Патентная документация Способы изготовления полиэтиленовых труб Совершенствование технологии производства полиэтиленовых газопроводных труб для повышения качества продукции РФ МПК6 F16L 9/08 - 9/12 МПК7 B29D 23/00 Реферативный журнал «Химия. Технология полимерных материалов». ...

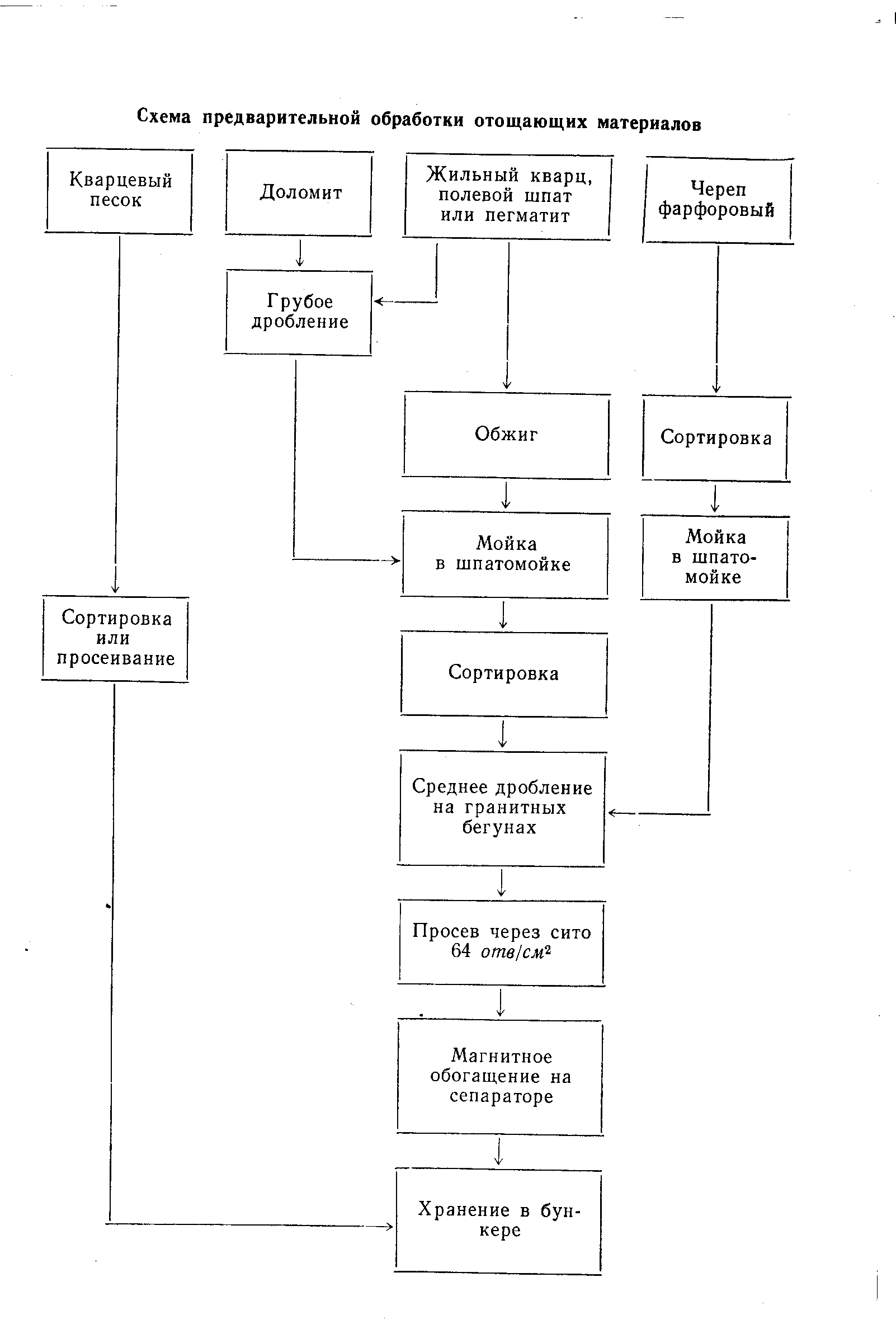

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

0 комментариев