Навигация

Усовершенствование технологии получения изделий из полиамида методом литья под давлением

Федеральное агентство по образованию Российской Федерации

государственный технический университет

технологический институт

Кафедра химической технологии

Курсовой проект

по дисциплине «Химия и технология

полимерных композиционных материалов»

на тему:

«Разработка технологии базальтопластиков на основе полиэтилена и базальтовой ваты»

Выполнила:

студ. гр5

Проверила:

д.хим.н

2007

Содержание

Введение

1. Информационный анализ состояния проблемы

1.1.Получение, свойства и области применения базальтовых волокон

1.2. Получение, свойства и области применения полиэтилена

1.3. Изготовление изделий из термопластов литьем под давлением

2. Экспериментальная часть

2.1. Объекты и методы исследования

2.2. Результаты эксперимента и их обсуждение

3. Технология производства

3.1. Описание технологического процесса

3.2. Основные параметры технологического процесса

3.3. Материальный баланс

4. Безопасность и экологичность проекта

Заключение

Список используемой литературы

Приложения

ВВЕДЕНИЕ

Полимерные композиционные материалы (ПКМ) в последние 50 лет так глубоко проникли в различные сферы промышленности, транспорта, бытового сектора, что степень их использования стала критерием уровня научно-технического прогресса любой страны. Применение их позволяет резко снизить расход остродефицитных материалов (титана, алюминия, бериллия, нержавеющей стали и др.), повысить грузоподъемность и обеспечить значительную экономию топлива за счет уменьшения массы конструкций [1].

Особое место среди них занимают угле- и стеклопластики, а в последние годы и базальтопластики.

Именно базальтопластики представляют собой важность и значимость в плане создания и развития производств ПКМ большой мощности с выпуском широкого ассортимента продукции доступной по цене разным отраслям промышленности.

Для этого наша страна обладает огромными запасами горных пород габбро-базальтовой группы и разработанными технологиями переработки их в высококачественные минеральные волокна, нити, ровинги, нетканые холсты, сетки и другой ассортимент. Стоимость 1 тонны базальтовой породы в карьере составляет - 250 руб./т.

Будущее за базальтопластиками еще и потому, что углеродные волокна очень дороги и количество их ограничено, производство стеклянных волокон в Российской Федерации по разным причинам не развивается, а выпуск органических (химических) волокон не обеспечивает даже потребности текстильной промышленности.

Поэтому создание современной высокоэффективной технологии базальтопластиков в сравнении с традиционной технологией стекло- и углепластиков является необходимой и актуальной проблемой науки и техники.

1. Информационный анализ состояния проблемы

Базальтовые волокна имеют практически все положительные свойства стеклянных волокон, но отличаются при этом еще рядом преимуществ. Так, для них характерны более высокие тепло-и щелочестойкость, а при сочетании с эпоксидными связующими — более прочное адгезионное сцепление по границе раздела волокно — связующее. Химический состав базальтовых волокон определяется составом природного минерала базальта, используемого в качестве исходного материала при их получении. Базальт имеет следующий типичный состав (в %) [2]:

SiO2 50

А12О3 15

TiO2 3

FeO 11

Fe2O3 2

Однако этот состав может несколько различаться в зависимости от месторождения. Установлено, что прочность и модуль упругости волокон из природного базальта соизмеримы с аналогичными показателями для волокон из Е-стекла, полученных и испытанных в лаборатории в тех же условиях. Базальтовые волокна из-за наличия в их составе оксидов железа имеют коричневый цвет, что в отдельных случаях может ограничивать их применение.

Базальт как горная порода характеризуется значительными вариациями химического (элементы и фазы ) состава. Различия для разных месторождений и даже в рамках одного достигают иногда 15%. Это связано с особенностями генезиса данного типа пород.

Состав базальтовых пород может меняться в довольно широких пределах. Так, содержание оксида кремния характеризует кислотность пород и меняется в базальтах от 40 до 55%. Более основные лавы обладают меньшей, а более кислые – большей вязкостью[3].

1.1. Получение, свойства и области применения базальтовых волокон

Получение БВ

Получение базальтового волокна происходит из природного материала базальта. Базальтовые волокна из горных пород имеют определенные преимущества перед стеклянными:

а) они изготовляются из недефицитных материалов;

б) горные породы для их производства распространены широко и их запасы практически не ограничены;

в) химический состав их характеризуется достаточной однородностью

и стабильностью.

Однако при производстве волокон их горных пород возникают определенные трудности, связанные прежде всего с их специфическими особенностями.

Повышенное со стеклом кристаллизационная способность расплава горных пород предъявляет более высокие требования к температурному режиму процесса выработки волокна и конструкции волокнообразующих узлов и элементов в частности к фильерному сосуду. Базальтовую нить формируют фильерным способом из расплава шихты при температуре 1400-1500°С.

В качестве сырья используют горные породы. Плавильными агрегатами служат печи непрерывного действия с выработными устройствами - фильерами.

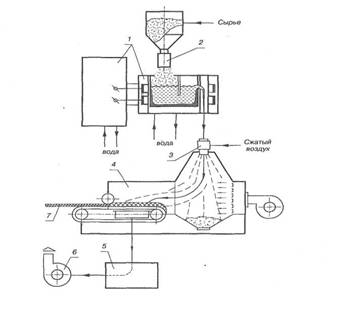

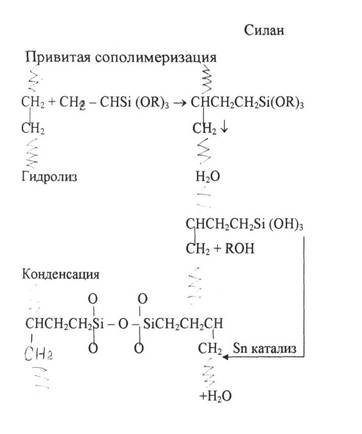

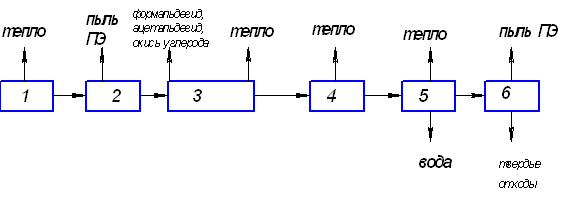

На рис. 1 представлена схема технологической линии для производства БВ. Горная порода (шихта), находящаяся в бункере механизма загрузки, непрерывно засыпается в водоохлаждаемый тигель индукционной печи плавильного комплекса «Базальт». Конструкция индукционной печи позволяет выводить ее на рабочий режим с температурой свыше 2000 °С за 40 мин, а также при необходимости многократно выполнять циклы «нагрев - охлаждение» без повреждения печи. Высокая температура нагрева расплава базальта при небольших габаритах индукционной печи позволяет получать непрерывную струю гомогенизированного расплава. [4].

Ресурс работы водоохлаждаемых тиглей до их ремонта составляет около полугода. В индукционной печи шихта плавится, и расплав непрерывной струей подается в дутьевую головку, где высокоскоростными турбулентными потоками воздуха перерабатывается в волокно. Отработанный воздух энергоносителя вместе с волокном и неволокнистыми включениями попадают в камеру волокноосаждения. Волокно сепарируется и ложится на ленточный конвейер в виде ковра, а неволокнистые включения собираются в специальном бункере. При выходе из камеры волокноосаждения ковер подпрессовывается до заданной толщины и передается на машину для прошивки матов.

Рис. 1. Схема технологической линии для производства базальтового волокна: 1 - плавильный комплекс «Базальт»; 2 - механизм загрузки; 3 -устройство дутьевое; 4 - камера волокноосаждения; 5 - фильтр; 6 -вентилятор; 7 - ковер минераловатный

Получаемое по данной технологии базальтовое волокно имеет следующие характеристики:

Плотность, кг/м3................................................. 23-40

Средний диаметр волокна, мкм, не более........... 3

Содержание неволокнистых включений («корольков») размером свыше 0,25 мм, %...................................... 8-12

Коэффициент теплопроводности, при 25 ° С, Вт/(м-К) .. 0,041

Предельная температура применения без объемной усадки, ° С 750

Первые линии ВМ-10 по производству базальтового волокна, основанные на этой технологии, были изготовлены и запущены фирмой «Рось» в Алтайском крае, Республике Коми, Москве в 1993—1994 гг. Дальнейшие исследования и анализ особенностей технологического процесса в условиях промышленного производства обусловили создание основы для разработки оборудования мини-заводов с более высокой производительностью. В настоящее время в России по этой технологии работают 10 производств. [5].

Наиболее известный и распространенный способ получения минеральной ваты из супертонкого волокна, разработанный в Научно-исследовательской лаборатории базальтовых волокон Института проблем материаловедения (Украина) [4], заключается в плавлении горных пород в обогреваемых природным или сжиженным газом ванных печах, футерованных бакоровым брусом, в вытягивании из расплава грубых волокон через платинородиевые фильеры и в раздуве грубых волокон до супертонких. Эта технология, несмотря на сравнительную простоту, недостаточно эффективна, так как рассчитана на производительность 90-115 т теплоизоляции в год; характеризуется отсутствием механизации и автоматизации; требует больших капитальных вложений и затрат на ремонтные и охранные мероприятия из-за необходимости применения в процессе дорогостоящих изделий из драгметаллов; не позволяет перерабатывать породы с тугоплавкими примесями, переходящими в расплав при температурах значительно выше тех, которые может обеспечить применяемый метод плавления, а использование газа резко снижает экологическую безопасность производства.

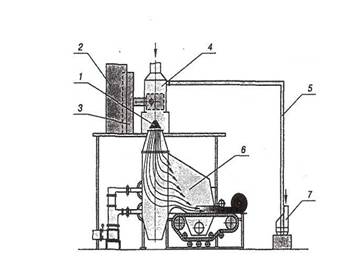

Рис. 2. Технологический модуль по выпуску минеральной ваты из супертонкого волокна: 1 - дутьевое устройство; 2 - высокочастотный генератор; 3 - блок нагрузочного контура; 4 - индукционная печь; 5 -шихтопровод; 6 - камера волокноосаждения, 7 – дозатор

Исходное сырье (шихта) из бункера дозатора пневматическим транспортером по шихтопроводу подается в циклон-разгрузчик, установленный над плавильной зоной тигля индукционной печи. За счет центробежных сил шихта отделяется от воздуха и равномерно разбрасывается по поверхности расплава. Отработанный воздух удаляется системой местной вентиляции.

Работа высокочастотной индукционной печи основана на поглощении энергии электромагнитного поля расплавом. При плавлении породы стенки тигля, выполненные в виде ряда медных трубок, охлаждаемых водой, покрываются коркой застывшего расплава, образуя слой гарнисажа, предохраняющего их от взаимодействия с высокотемпературным расплавом. Гарнисаж обладает низкой теплопроводностью и высокой плотностью, обеспечивая тем самым эффективное плавление с небольшими тепловыми потерями без загрязнения расплава материалом тигля. В режиме стабилизации плавления породы непрерывно истекающая из выпускной зоны тигля струя расплава подается на направляющий водоохлаждаемый лоток и втягивается в дутьевую головку, где высокоскоростным турбулентным потоком воздуха перерабатывается в супертонкие волокна. Отработанный энергоноситель вместе с волокном и неволокнистыми включениями попадает в камеру волокноосаждения, внутри которой находится конвейер с транспортерной лентой из металлической сетки. Волокна, оседая на сетке конвейера, образуют слой ваты, которая за счет движения конвейера вырабатывается непрерывным ковром и рулонируется на свободной скалке. Поскольку плавление сырья осуществляется токами высокой частоты, а раздув ведется обычным атмосферным воздухом, каких-либо дополнительных веществ в состав волокон и окружающее пространство не вносится, то есть обеспечивается экологическая безопасность производства, а экологическая чистота волокон обусловливается только химическим составом горных пород. [4].

Важным фактором, определяющим устойчивость производство непрерывного волокна, является обрывность элементарных волокон. На обрывность волокна в зоне формования влияет температура выработки, которая должна соответствовать определенной (рабочей) вязкости, а также и равномерность распределения температур по длине фильерной пластины, однородность сырья по химическому составу и др.

Влияние температуры фильерного поля на обрывность определялась в интервале температур 1200-1240°С через каждые 10°С при температуре струйного питателя 1230°С. В качестве замасливателя применяли парафиновую эмульсию. Обрывность определялась количеством обрывов на 1 кг выработанного волокна. Полученные волокна имеют следующий химический состав, мас. %: оксид кремния - 50,6 ; оксид алюминия -16,2; оксид железа - 14,5; оксид кальция - 9,6; оксид магния - 5,2.

Технологический процесс производства данных волокон из горных пород заключается в следующем: дробленная горная порода подается с помощью загрузочного устройства в плавельную печь, где плавится. Из печи расплав попадает в выработочную часть- фидер с установленными в донной части струйными питателями, с помощью которых расплав попадает в фильерные сосуды. Из расплава, вытекающего из фильер-сосуда, с помощью специального механизма вытягиваются первичные волокна, которые затем подаются на раздув. Волокна вместе с потоком горячих газов попадают в камеру волокноосаждения и собираются на движущейся сетки приемного конвейера, а газы отсасываются через слой волокна и сетку с помощью вентиляционной системы и удаляются в атмосферу. На сетке конвейера образуется тонкий слой волокна - «ковер», который наматывается на уравновешенный противовесом барабан, и по достижению определенной толщины срезается и снимается с барабана в виде прямоугольного холста.

В качестве сырья используют распространенные в природе горные породы, для получения волокон их необходимо только расплавить. Плавильными агрегатами служат печи, которые отапливаются природным газом с помощью горелок работающих как на нагретом, так и на холодном воздухе. Существует опыт отопления печи с помощью многосопловой диффузионной горелки. Отопление фидера осуществляется предварительно приготовленной в специальных смесителях газовоздушной смесью, которая с помощью системы трубопроводов подается в горелки. Вытягивающий механизм, предназначенный для получения первичных волокон, состоит из привода, распределительного устройства пары гуммированных валиков. Для обеспечения высокого качества волокон важное значение имеет равномерное распределение первичных волокон перед подачей в поток раскаленных газов, что достигается с помощью рифленого распределительного ролика. Расстояние между первичными волокнами должно быть минимальной, поскольку от него зависит ширина выходной щели сопла камеры сгорания. При ее увеличении возрастает расход топлива. При слишком малом расстоянии возможно слипание отдельных волокон друг с другом в газовом потоке и образование большого количества не волокнистых включений.

Камера сгорания предназначена для получения скоростного высокотемпературного потока газов и представляет собой горелку туннельного типа. Она работает на смеси природного газа и сжатого воздуха., предварительно смешанных в реакционном или другом смесители.

Одним из способов повышения производительности установки является интенсификация процесса раздува первичных волокон за счет повышения температуры и скорости газового потока, выходящего из сопла камеры сгорания. Кроме того, повысить производительность можно путем увеличения количества фильер сосуда и повышения до определенных пределов диаметра первичных волокон.

Производство базальтовых тонких волокон значительно дешевле по сравнению с базальтовым супертонким волокном из-за отсутствия дорогостоящих платинородиевых питателей и применение высокопроизводительной технологии раздува или разбивки мощных струй расплава.

На заводах-изготовителях базальтового тонкого волокна для придания большей текучести в расплав добавляют от 10 % до 35 % известняка или заменяющего его материала (шихты), что делает волокно ослабленным к воздействиям агрессивных сред и высоких температур. Такое волокно уже нельзя называть базальтовым и зачастую его называют минеральным волокном или минватой. Волокно получается короче и толще, что дает возможность скреплять его в плиты или картоны, применяя для связки большое количество фенолформальдегидных смол.

Однако, если в расплав не добавлять известняк, а правильно выбрать режим работы печи и раздувочного устройства в зависимости от характеристик природного базальта, можно получить базальтовое длиннонитевое волокно, химостойкое, с температурой применения до +700° С.

В настоящее время ведется активная работа по усовершенствованию технологии получения базальтовой нити, супертонкого базальтового волокна, холста из базальтового волокна [4].

Свойства БВ

Базальтовые волокна и изделия на их основе обладают более высокими теплозвукоизоляционными и конструкционными свойствами. Базальтовые волокна превосходят стеклянные по температуроустойчивости. Так температурный интервал применение базальтовых волокон составляет от -260°С до + 700° С, в то время как для стеклянных волокон от -60°С до +450 ° С. Гигроскопичность базальтовых волокон составляет 1 %, а стеклянных волокон до 10-20 %. Базальтовые волокна относятся к первому гидролитическому классу, по кислотоустойчивости и пароустойчивости превосходят стеклянные волокна.

Базальтовые нити отличаются высокой химической стойкостью (потеря веса при кипячении в течение 3-х часов в воде и в 2н NaOH составляет 0,46% и 6,8% соответственно), потеря веса при кипячении в течении 3-х часов в 2н HCL составляет 26%. В первые 2 часа обработки волокон в 0,5 н и 2н растворах NaOH прочность при растяжении снижается на 6-20%, а затем повышается до исходного значения. При более длительном воздействии щелочи прочность БН уменьшается на 25-40%, при обработке кислотой в течении первых 20-40 минутах наблюдается упрочнение волокон на 15-20% в результате удаления поверхностного дефектного слоя волокна, при более длительном пребывании в кислоте прочность снижается на 50% за 100 часов.

При нагреве до 700°С БВ уплотняются, их длина уменьшается на 0,5 %, плотность увеличивается на 0,8 % и возрастает стойкость к кислотам (потеря веса за 10 минут в 2Н HCL снижается до 8 %). Нагрев до 600°С и последующие охлаждения БВ снижает плотность при растяжении на 5-20%, в то время как СВ в этих условиях разрушаются. При нагреве до 700°С и охлаждении до 20° С прочность БВ уменьшается на 40%, а до 800°С с последующим охлаждением на 60-70%. Прочность при растяжении базальтового волокна, определенная при 700°С составляет 80% от начального значения.

Базальтовая вата обладает следующими свойствами:

· высокий уровень изоляции;

· устойчивость к деформации;

· огнеустойчивость;

· сопротивление воде;

· звукоизоляция и звукорегуляция.

Одним из важных свойств теплоизоляционного волокнистого материала является его упругость. Коэффициент возвратимости (упругости) базальтовой ваты составляет более 90 % [6].

Базальтовая вата БВРВ в исходном состоянии без нагрузки имеет массу 35 – 40 кг/м3, а вата БСТВ – 15 – 20 кг/м3, т.е. является весьма легким материалом. При нагреве даже без нагрузки происходит уплотнение и, следовательно, увеличение объемной массы: для БВРВ при 850 °С - в три раза, а для БСТВ при 800 °С - в 2,5 раза.

Поскольку при использовании волокнистых материалов в качестве изоляции действуют нагрузки, важно знать, как изменяется объемная масса при приложении к базальтовой вате той или иной нагрузки. Выполненные ранее исследования показали, что при увеличении нагрузки до 30 кг/см2 объемная масса возрастает для БВРВ в 3,7 раза, а для БСТВ в 5,6 раза.

Изменение упругих свойств волокон ваты при нагревании характеризуется усадкой, которая зависит от исходной объемной массы (плотности) ваты. Усадка базальтовой ваты при нагреве обусловлена, прежде всего, ее кристаллизацией. Как правило, усадка является крайне нежелательным и недопустимым явлением, так как в процессе эксплуатации при высоких температурах это может привести к образованию пустот между изолируемой поверхностью и теплоизоляционным материалом. На практике допустимой считается усадка до 2 %. Для базальтовой ваты БВРВ при плотности 150 кг/м3 это соответствует 660 °С, а для ваты БСТВ - 700 °С.

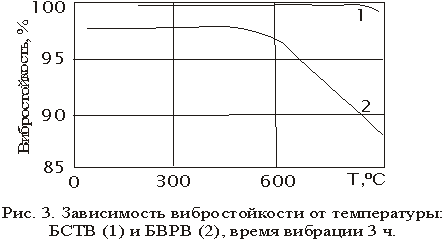

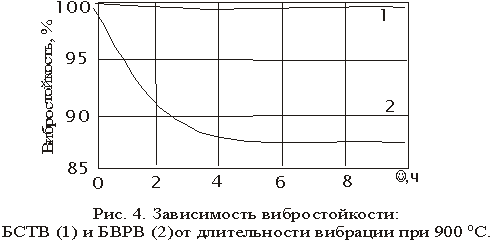

Для установления возможности применения базальтовой ваты в условиях вибрации и высоких температур была исследована ее вибростойкость. Установлено, что после вибрации при температурах 600, 700 и 800 °С разрушения волокон от вибрации не наблюдалось и потери в массе в основном происходили за счет "корольков" у ваты типа БВРВ и за счет первичных волокон у ваты БСТВ. Зависимость вибростойкости от температуры и времени воздействия вибрации показана на рис. 3 и 4.

Как видно из рис. 3, вата БСТВ имеет высокую виброустойчивость, которая при 900 °С составляет 99,65 % [6]. Виброустойчивость определяется прежде всего длинноволокнистой структурой ваты, а также характером кристаллизации, обусловливающим достаточное сохранение эластичных и прочностных свойств ваты. Вследствие этого вата БСТВ при вибрации не разрушается. Базальтовая вата БВРВ того же состава, что и БСТВ, имеет меньшую вибростойкость. Потери в ее массе при 3-часовой вибрации в исходном состоянии равны 2 % и до 500 °С не изменяются. При дальнейшем повышении температуры до 900 °С потери в массе ваты резко возрастают и достигают 12%.

Таким образом, результаты исследований термовиброустойчивости позволяют рекомендовать базальтовую вату, особенно БСТВ, для применения в условиях вибрации и высоких температур.

Применение БВ

Эффективность базальтовых волокон как армирующего наполнителя полимерных материалов была изучена на эпоксидных связующих — эпоксидной смоле Эпон-828 (аналоге ЭД-20), отверждаемой м-фенилендиамином. Полученные результаты показали, что базальтовые волокна могут успешно заменять стеклянные волокна во всех случаях, когда к окраске материалов не предъявляется особых требований. Такое заключение было сделано при сравнении прочности адгезионного сцепления базальтовых и стеклянных волокон с эпоксидной матрицей и определения относительного изменения адгезионной прочности и физико-механических свойств композиционных материалов на основе обоих типов волокон после обработки их поверхности кремнийорганическими аппретами [2].

Композиционные материалы на основе стеклянных и базальтовых волокон во многом похожи по своим свойствам. Для материалов на основе обоих типов волокон характерна практически одинаковая прочность при растяжении. Так как модуль упругости материалов на основе базальтовых волокон несколько выше, чем стеклянных, в ряде случаев использование базальтовых волокон является более целесообразным. Помимо использования их в качестве армирующих наполнителей для пластмасс базальтовые волокна находят широкое применение в других областях техники. Из них изготавливают воздушные фильтры, теплоизоляционные материалы, работающие при высоких температурах, вибро- и звукопоглощающие материалы, минеральную бумагу и картон. Базальтовые волокна используют в качестве армирующего наполнителя бетонов, в том числе полимербетонов, с обеспечением более прочного сцепления на границе раздела фаз, чем при использовании стеклянных волокон, а также их применяют в производстве строительных материалов для замены асбеста. В Советском Союзе выпускаются очень тонкие базальтовые волокна (диаметр 0,4—2 мкм), успешно конкурирующие с асбестовыми волокнами. В настоящее время проводятся интенсивные исследования по изысканию заменителей асбеста, которые в отличие от него были бы безвредными для здоровья человека. Если экспериментально будет доказано, что базальтовые волокна можно использовать вместо асбестовых волокон, то области их практического применения значительно расширятся. Принимая во внимание экспериментально установленную более высокую щелочестойкость базальтовых волокон, можно считать их использование как заменителей асбеста очень перспективным.

Благодаря достаточно высокой щелочестойкости базальтовые волокна, очевидно, найдут также широкое применение в качестве армирующего наполнителя цемента. Следует отметить, что эти волокна значительно дешевле всех известных к настоящему времени специальных щелочестойких стеклянных волокон.

Благодаря ценному комплексу свойств волокна из базальта являются перспективным классом наполнителей для полимерных композитов. Высокая реализация исходных свойств БВ в композиционном материале позволяет поставить базальтопластик по уровню характеристик в один ряд со стекло-, асбо-, и органопластиками, а в некоторых случаях и выше. Так, введение базальтовых волокон в термопласты и в фенольные смолы дает возможность получить композит с достаточно высокими механическими свойствами. Наличие БВ, оказывающих стабилизирующее действие на полипропилен, позволяет использовать базальтовый полипропилен при повышенных температурах. По триботехническим свойствам базальтовый полипропилен относится к группе антифрикционных материалов. Композиты на основе БВ обладают низкими коэффициентом трения и интенсивностью истирания в достаточно широком интервале режимов трения.

ПКМ на основе БВ могут применяться в высоконагруженных конструкциях, для изготовления различных деталей в электротехнике, спортинвентаря, емкостей и резервуаров для воды и других химических сред. На основе БВ могут быть получены теплоизоляционные, звукопоглощающие, влагостойкие и высокопрочные композиты, имеющие к тому же низкую стоимость.

Похожие работы

... ремонт или смазку машин при их работе, обязательная проверка неисправности оборудования перед началом работы на нем. [22,25] 2. Расчетная часть 2.1 Материальные расчеты Технологический процесс изготовления вкладыша-пустотообразователя состоит из ряда стадий, потери материала на которых составляют, % (масс): хранение и транспортировка - 5; литье изделий - 3; отделение литников - 3,8; ...

... каучука и/или сополимера бутадиена и акрилонитрила (1) или стирола (2). Используемый АБС содержит 1 и 2 в отношении от 15:85 до 60:40 [73]. Производство и применение ПБТ, его сополимеров и композиционных материалов на их основе Благодаря сочетанию физико-химических, механических и диэлектрических свойств и высокой скорости кристаллизации ПБТ широко используют для изготовления деталей ...

... Наименование источников информации, по которым проводился поиск Научно-техническая документация Патентная документация Способы изготовления полиэтиленовых труб Совершенствование технологии производства полиэтиленовых газопроводных труб для повышения качества продукции РФ МПК6 F16L 9/08 - 9/12 МПК7 B29D 23/00 Реферативный журнал «Химия. Технология полимерных материалов». ...

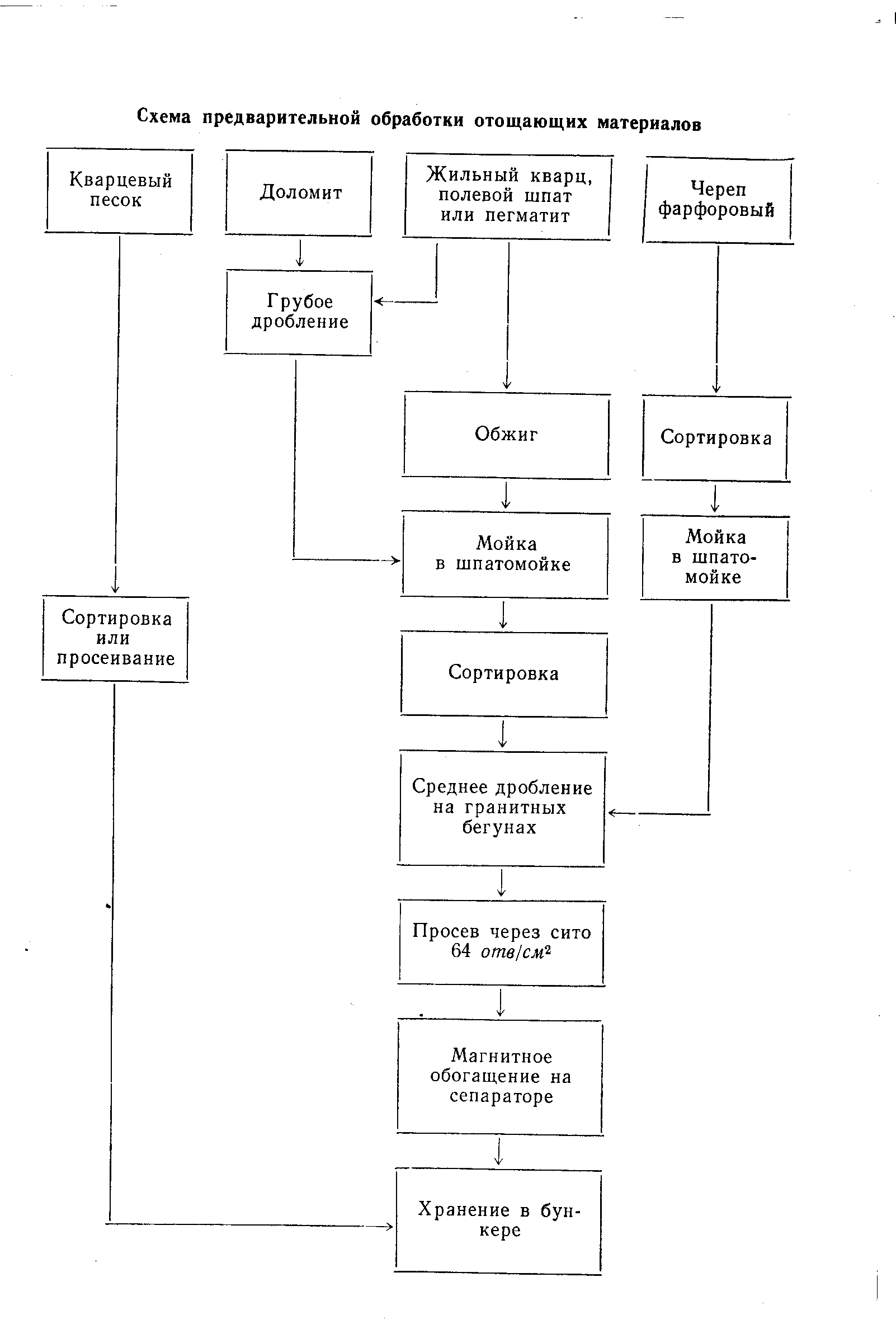

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

0 комментариев