Навигация

Технология изготовления корпусных деталей

28. Технология изготовления корпусных деталей

К корпусным относят детали, содержащие систему отверстий и плоскостей, координированных друг относительно друга. К корпусным деталям относят корпуса редукторов, коробок передач, насосов, электродвигателей и т.п.

Основные технологические задачи при изготовлении корпусов заключаются в обеспечении в установленных пределах:

• параллельности и перпендикулярности осей основных отверстий друг другу и базовым поверхностям;

•соосности основных отверстий;

•заданные межосевые расстояния;

•точности диаметров и правильности формы отверстий,

•перпендикулярности торцевых поверхностей осям отверстий;

•прямолинейности плоскостей. Основные схемы базирования:

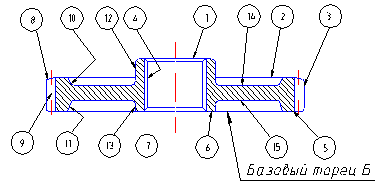

Схемы базирования корпусных деталей зависят от выбранной последовательности обработки. При обработке корпусов используются следующие последовательности:

а) обработка от плоскости, т.е. сначала обрабатывают окончательно установочную плоскость, затем ее принимают за установочную технологическую базу и относительно нее обрабатывают основные отверстия;

б) обработка от отверстия, т.е. сначала обрабатывают окончательно основное отверстие, оно принимается за технологическую базу, а затем от него обрабатывают плоскость.

Последовательность механической обработки корпуса

призматического типа с плоским основанием и основным отверстием с осью, параллельной основанию:

Заготовительная.

Заготовки корпусов из серого чугуна отливают в песчано-глинистые, металлические (кокиль) или оболочковые формы, из стали - в песчано-глинистые формы, кокиль или по выплавляемым моделям. Заготовки из алюминиевых сплавов отливают в кокиль или литьем под давлением. В единичном и мелкосерийном производствах применяют сварные корпуса из стали. Корпуса могут быть сборными.

Заготовки корпусных деталей перед механической обработкой проходят ряд подготовительных операций.

Подготовительные операции:

Термическая. Отжиг (низкотемпературный) для уменьшения внутренних напряжений.

Обрубка и очистка заготовки.

У отливок удаляют литники и прибыли на прессах, ножницах, ленточными пилами, газовой резкой и т.д. Очистка отливок от остатков формовочных смесей и зачистка сварных швов у сварных заготовок производится дробеструйной или пескоструйной обработкой.

Малярная.

Грунтовка и окраска необрабатываемых поверхностей (для деталей не подвергаемых в дальнейшем термообработке). Операция производится с целью предохранения попадания в работающий механизм корпуса чугунной пыли, обладающей свойством «въедаться» в неокрашенные поверхности при механической обработке.

Контрольная,

Проверка корпуса на герметичность. Применяется для корпусов, заполняемых при работе маслом. Проверка производится ультразвуковой или рентгеновской дефектоскопией. В единичном производстве или при отсутствии дефектоскопии проверка может производиться при помощи керосина и мела.

Для деталей, работающих под давлением, применяется проверка корпуса под давлением.

Разметочная.

Применяется в единичном и мелкосерийном производствах. В остальных типах производств может применяться для сложных и уникальных заготовок с целью проверки «выкраиваемости» детали.

Основные операции механической обработки:

Фрезерная (протяжная).

Фрезеровать или протянуть плоскость основание предварительно и окончательно или с припуском под плоское шлифование (при необходимости).

Технологическая база - необработанная плоскость параллельная обрабатываемой поверхности. Оборудование:

•в единичном и мелкосерийном производствах - вертикально-фрезерный или строгальный станки;

•в серийном - продольно-фрезерный или продольно-строгальный станки;

• в крупносерийном и массовом - барабанно- и карусельно-фрезерные, плоскопротяжные, агрегатно-фрезерные станки

Сверлильная.

Сверлить и зенковать (при необходимости) отверстия в плоскости основания. Развернуть два отверстия, используемых при базировании.

Технологическая база - обработанная плоскость основания. Оборудование -радиально-сверлильный станок или сверлильный с ЧПУ, в массовом и крупносерийном производствах - многошпиндельный сверлильный станок или aгpeгатный станок.

Фрезерная.

Обработка плоскостей, параллельных базовой (при их наличии).

Технологическая база - плоскость основания. Оборудование - аналогичное первой фрезерной операции.

Фрезерная.

Обработка плоскостей, перпендикулярных базовой (торцы основных отверстий).

Технологическая база - плоскость основания и два точных отверстия. Оборудование - горизонтально-фрезерный или горизонтально-расточной станок.

Расточная.

Растачивание основных отверстий (предварительное и окончательное или с припуском под тонкое растачивание).

Технологическая база - та же. Оборудование: - единичное производство -универсальный горизонтально-расточной станок;

• мелкосерийное и среднесерийное - станки с ЧПУ расточно-фрезерной группы и многоопераиионные станки;

• крупносерийное и массовое - агрегатные многошпиндельные станки. Сверлильная.

Сверлить, зенковать (при необходимости), нарезать резьбу в крепежных отверстиях,

Технологическая база - та же. Оборудование: радиально-сверлильный, сверлильный с ЧПУ, многооперационный, сверлильный многошпиндельный или агрегатный станки (в зависимости от типа производства)

Плоскошлифовальная.

Шлифовать (при необходимости) плоскость основания,

Технологическая база - поверхность основного отверстия или обработанная плоскость, параллельная базовой (в зависимости от требуемой точности расстояния от базовой плоскости до оси основного отверстия). Оборудование - плоскошлифовальный станок с прямоугольным или круглым столом.

Алмазно-расточная.

Тонкое растачивание основного отверстия,

Технологическая база - базовая плоскость и два отверстия. Оборудование -алмазно-расточной станок.

Моечная.

Контрольная.

Нанесение антикоррозионного покрытия.

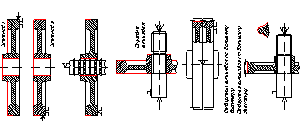

Особенности обработки разъемных корпусов:

В маршрут обработки разъемных корпусов дополнительно к вышеприведенным операциям включают:

•обработку поверхности разъема у основания (фрезерная);

•обработку поверхности разъема у крышки (фрезерная);

• обработку крепежных отверстий на поверхности разъема основания (сверлильная);

• обработку крепежных отверстий на поверхности разъема крышки (сверлильная);

•сборку корпуса промежуточную (слесарно-сборочная операция);

•обработку двух точных отверстий (обычно сверлением и развертыванием) под цилиндрические или конические штифты в плоскости разъема собранного корпуса. Дальнейшая обработка корпуса производится в сборе.

29. Алгоритм проектирования техпроцессов сборки изделий. Организационные формы сборочных техпроцессов

Алгоритм:

1. анализ исходных данных.

2. разработка технологической схемы сборки.

3. определение типа производства. Выбор организационной формы сборки.

4. выбор технологических баз.

5. составление технологического маршрута сборки.

6. разработка технологических операций.

7. определение требований техники безопасности.

8. выбор оптимального варианта.

9. оформление техпроцесса.

Организационные формы сборки:

· перемещение объекта сборки а) стационарная

б) подвижная -свободное перемещение

-принудительное перемещение

· производственная организация сборки а) поточная

б) непоточная

в) групповая

· формирование операций а) дифференциация

б) концентрация – последовательная

- параллельная.

Похожие работы

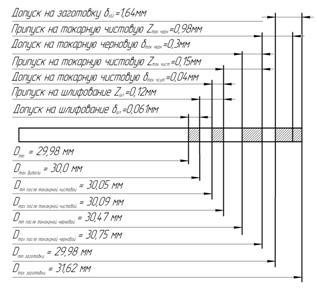

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... форму записи, применяя наименование группы операций в соответствии с обязательным приложением А Допускается вносить код операции по классификатору технологических операций в машиностроении и приборостроении и не указывать наименование соответствующей операции. ПРИЛОЖЕНИЕ "В" ТЕРМИНОЛОГИЯ ВСПОМОГАТЕЛЬНЫХ И ТЕХНОЛОГИЧЕСКИХ ПЕРЕХОДОВ ОБРАБОТКИ РЕЗАНИЕМ Наименование операции Содержание ...

... 14 А 15 XX XX XX 045 4120 Вертикально-сверлильная ИОТ №904-99 Б 16 04 1211 2Р135Ф2 2 17335 3 1Р 1 1 1 54 1 11 4.00 17 А 18 XX XX XX 050 0200 Контрольная ИОТ №902-99 mxl printed ГОСТ 3.1118-82 Форма 1б Дубл. Взам. Подл. ...

0 комментариев