Навигация

Выбор и обоснование марки стали

2. Выбор и обоснование марки стали

2.1 Выбор стали

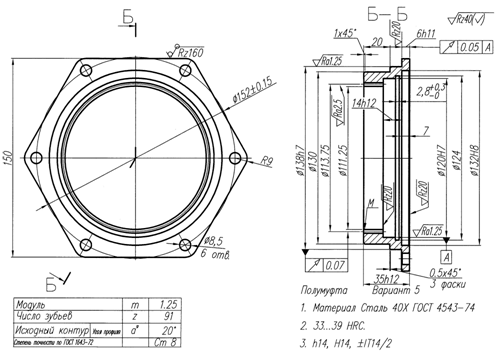

Исходя из условий работы, полумуфта подвергается объёмной закале с отпуском, она должна изготовляться из конструкционной улучшаемой стали. Это углеродистые или низколегированные стали с содержанием углерода ~0,35 – 0,55%.

Основной характеристикой при выборе марки стали является прокаливаемость, требования по которой зависят в первую очередь от минимального размера максимального сечения рассматриваемого изделия. Выбранная марка стали также помимо прокаливаемости должна обеспечивать требуемый комплекс механических свойств.

Ориентировочные значения критических диаметров и механических свойств после закалки и высокого отпуска некоторых улучшаемых сталей приведены в таблице 2.1

Таблица 2.1 – Механические свойства и критические диаметры для некоторых улучшаемых сталей[2]

| Марка стали | σ0,2, Н/мм2 | σв, Н/мм2 | d, % | ψ, % | KCU, Дж/см2 | Твёрдость, НВ | Критический диаметр для 50% М, мм | |

| в воде | в масле | |||||||

| Сталь 40ХН | 540 | 685 | 15 | 45 | 59 | 212 – 248 | 60–112 | 34 – 76 |

| Сталь 30ХГСА | 540 | 685 | 15 | 45 | 59 | 223 – 262 | 60 – 91 | 34 – 60 |

| Сталь 30ХН2МА | 540 | 685 | 13 | 40 | 56 | 223 – 262 | – | 37 – 75 |

Примечание: свойства приведены после закалки с высоким отпуском.

Из таблицы 2.1 видно, что сталь 40ХН имеет критический диаметр, способный при закалке обеспечить сквозную прокаливаемость для этой полумуфты в масле. Стали 30ХГСА и 30ХН2МА имеют сходные прокаливаемость, прочностные и пластические свойства, ударную вязкость. Материалом для изготовления полумуфты изберем сталь 40ХН, которая наиболее часто применяется для изготовления подобных изделий.

2.2 Характеристика марки стали

Основное назначение стали 40ХН – коленчатые валы, шестерни, оси, шатуны, зубчатые венцы, зубчатые колёса, шпиндели, болты, рычаги, штоки, цилиндры и другие детали машин и механизмов

Химический состав стали 40ХН в приведен в таблице 2.3. [2]

Таблица 2.3 – Химический состав стали 40ХН, % масс.

| С | Si | Mn | Cr | Ni | P | S | Cu |

| не более | |||||||

| 0,36 – 0,44 | 0,17 – 0,37 | 0,50 – 0,80 | 0,45 – 0,85 | 1,00 – 1,40 | 0,035 | 0,035 | 0,30 |

Температура критических точек стали 40ХН следующая:

Ас1=735°С; Ас3=768°С;

Ar1=660°C; Аr3=700°C;

Mн=305°С.

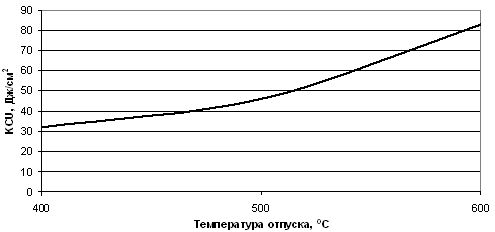

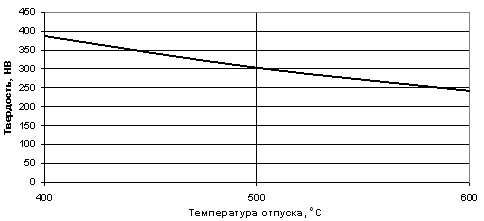

Графики зависимостей требуемых механических свойства стали 40ХН в зависимости от температуры отпуска после закалки представлены на рисунках 2.1 – 2.3. [2]

Рисунок 2.1 – Графики зависимости σ0,2 (– –)и σв (–) от температуры отпуска

Рисунок 2.2 – График зависимости KCU от температуры отпуска

Рисунок 2.3 – График зависимости твёрдости (НВ) от температуры отпуска.

Для определения температуры отпуска, обеспечивающей комплекс требуемых свойств, воспользуемся графиками на рисунках 2.1 – 2.3. Из них видно, что требуемые свойства сталь 40ХН будет иметь после закалки и высокого отпуска (580÷600°С):

σ0,2=520 – 540 Н/мм2,

KCU=50 – 60 Дж/см2

Сталь 40ХН – флокеночувствительна и склонна к отпускной хрупкости; при этом требуется четкое соблюдение технологического процесса и применение при выплавке качественных шихтовых материалов во избежание образования флокенов или проведение последующей антифлокенной обработки, а для предотвращения возникновения отпускной хрупкости охлаждение после отпуска следует вести в воде, т.к. хрупкость возникает при охлаждении с низкими скоростями. Критический диаметр для 50% мартенсита при закалке в масле 34 – 76мм [2]

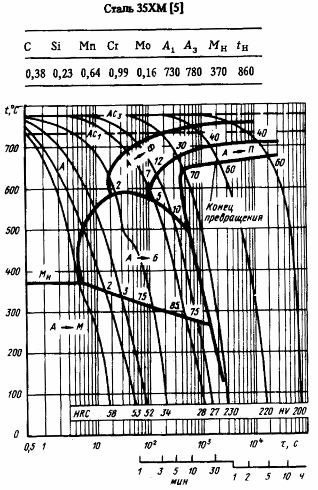

Термокинетическая диаграмма распада переохлаждённого аустенита для стали 35ХМ (наиболее близкой по составу стали) приведена на рисунке 2.4.

Для получения структуры, содержащей после закалки 50% мартенсита, надо обеспечить охлаждение со скоростью ~9оС/с, что видно из диаграммы на рисунке 2.4. Такую скорость охлаждения обеспечит масло, следовательно, данное изделие охлаждаем в масле.

Рисунок 2.4 – Термокинетическая диаграмма распада переохлаждённого аустенита для стали 35ХМ [1]

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... Таблица № 12 № п/п Должность. Кол – во человек Оклад руб. 15% урал. ЗП ср.мес. ФЗП за год 1. 2. 3. 4. Мастер. Техник-технолог Инженер- программист Инспектор по кадрам 2. 2. 1. 1. 3900 2900 3700 2200 585 435 555 330 4485 3335 4255 2530 53820 40020 51060 30360 Итого ...

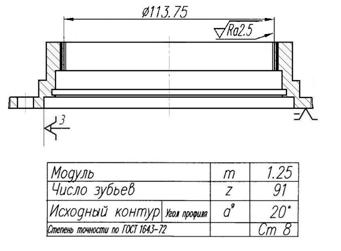

... 0,3 0,035 0,035 2 Анализ технологичности конструкции детали Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость. Деталь – колесо – изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении ...

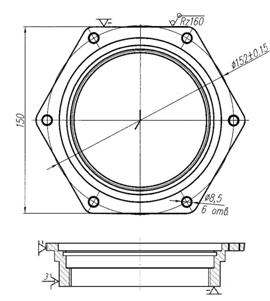

... поверхностей. Кроме того, специальные калибры применяются для контроля размеров фасок и глубины расположения поверхностей. 5. Разработка технологической документации Согласно последовательности операций и переходов, приведенной в разделе 4 составляется маршрутная карта механической обработки детали «Полумуфта». Операционные карты и карты эскизов будут составлены для операций 110 и 120 ...

0 комментариев