Навигация

Проект автоматической линии для обработки детали типа "Вал-шестерня"

Министерство образования и науки Украины

Донецкий национальный технический университет

Механический факультет

Кафедра «Металлорежущие станки и инструмент»

КУРСОВОЙ ПРОЕКТ

по дисциплине “Теория проектирования автоматизированных станочных комплексов”

на тему: «Проект автоматической линии для обработки детали типа «Вал-шестерня»

ПК 08.6.09.02.03.62.00.000 ПЗ

Выполнил

ст. гр. МС-04н Гончаренко Д.О.

Приняла Калафатова Л.П.

Нормоконтроль Гусев В.В.

Донецк 2008

Реферат

Работа содержит: страниц 40, таблиц 14 , источников 4, рисунков 6.

Объект проектирования: автоматическая линия для изготовления детали типа вал-шестерня, станочная система на базе токарного станка.

Цель работы: закрепить знания, полученные при изучении курса «Теория проектирования автоматизированных станочных комплексов», приобрести навыки проектирования автоматических линий.

ПЕРЕХОД, ПОЗИЦИЯ, ПОТЕРИ ВНЕЦИКЛОВЫЕ, СТАНКИ ДУБЛЕРЫ, АВТОМАТИЧЕСКАЯ ЛИНИЯ, ЦИКЛОГРАММА РАБОТЫ, АГРЕГАТНЫЙ СТАНОК, РОБОТ, МАНИПУЛЯТОР, РЕЖУЩИЙ ИНСТРУМЕНТ.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали типа вал. Рассчитать экономические показатели выбранной линии.

Спроектировать станочную систему на базе токарного станка.

Исходными данными к курсовому проекту является базовый ТП на обработку в неавтоматизированном производстве, заданная производительность изготовления детали в условиях автоматизированного производства, равная 230 шт./смену, и чертежи детали и заготовки, представленные в ПК 08.6.09.02.03.62.01.001 и ПК 08.6.09.02.03.62.01.002.

Содержание

Введение 5

1 Анализ технологичности конструкции детали 6

2 Технологический процесс изготовления детали для неавтоматизированного производства 9

3 Расчет технологической производительности процесса 13

4 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности 15

5 Уточненный расчет производительности автоматической линии 17

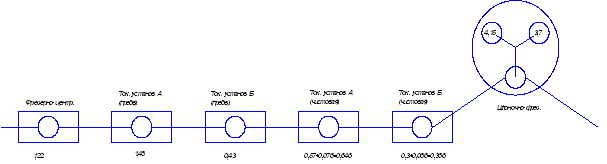

6 Выбор транспортно-загрузочной системы 26

7 Расчет затрат для выбранных вариантов автоматических линий 27

8 Описание работы спроектированной автоматической линии 31

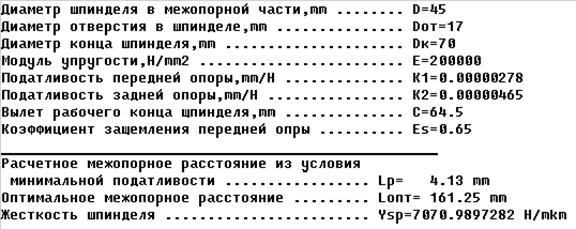

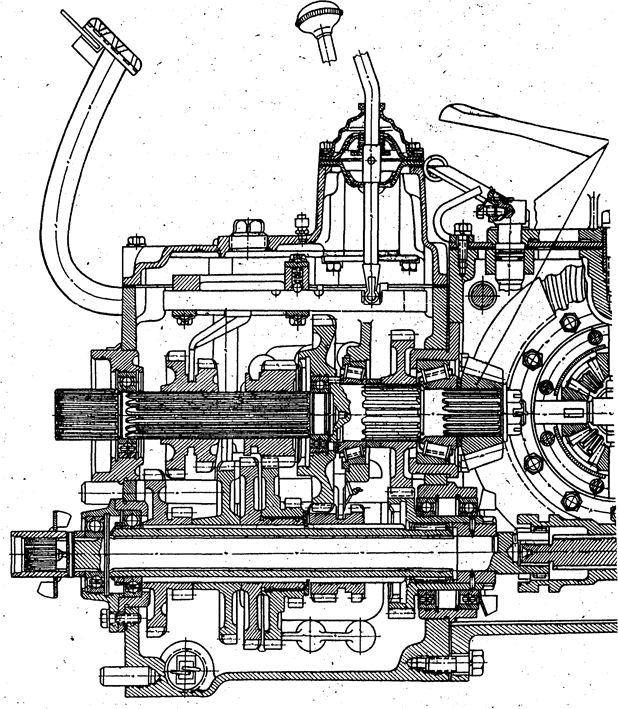

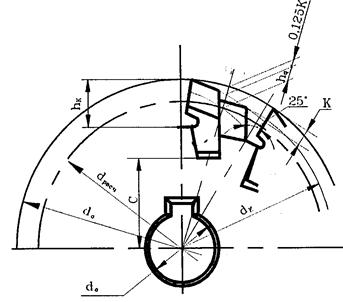

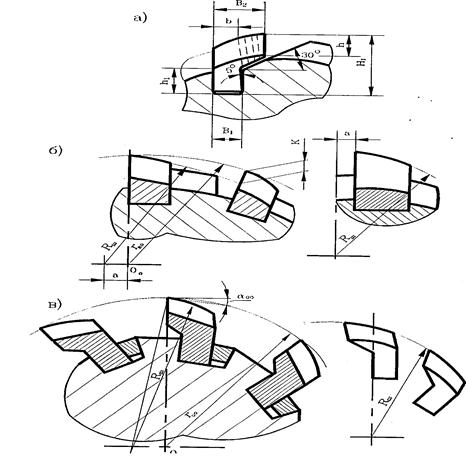

9 Описание станочной системы на базе токарного станка 33

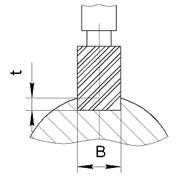

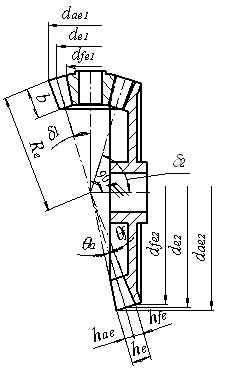

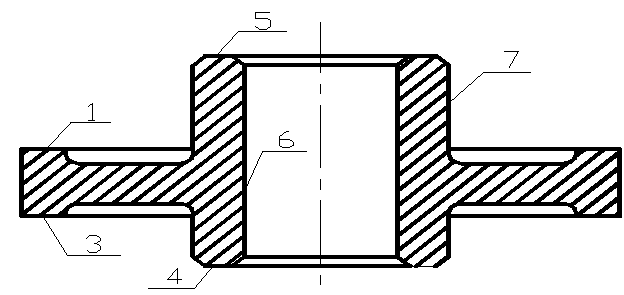

10 Расчет схвата захватного устройства 35

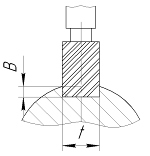

10.1. Описание механизма схвата захватного устройства 35

10.2. Расчет сил, действующих в местах контакта заготовки и элементов захвата 35

10.3. Расчет усилий привода зажима 37

10.4 Расчет контактных напряжений при захвате заготовки губками захватного устройства 38

Заключение 40

Список литературы 41

Введение

Автоматизация производственных процессов всегда являлась одним из важнейших направлений развития НТП. В развитых странах в настоящее время автоматизация занимает ведущее место в развитии промышленности, причем наблюдается тенденция к её глобальному внедрению. Несмотря на затраты, связанные с автоматизацией, она позволяет освободить гораздо больше средств за счет повышения производительности и экономии живого труда. Автоматизация дает толчок в развитии важнейших отраслей промышленности, позволяет снизить себестоимость их продукции.

Курс «Теория проектирования автоматизированных станочных комплексов» является основой для изучения процесса проектирования автоматических линий. Его изучение является важным этапом подготовки инженеров-механиков.

1 Анализ технологичности конструкции детали

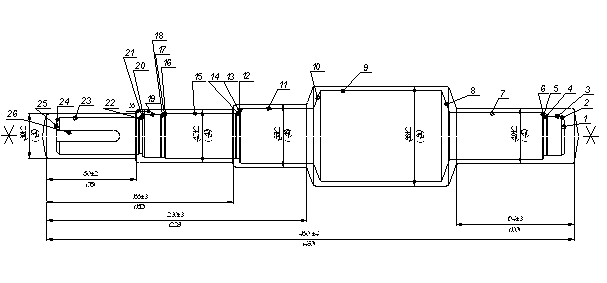

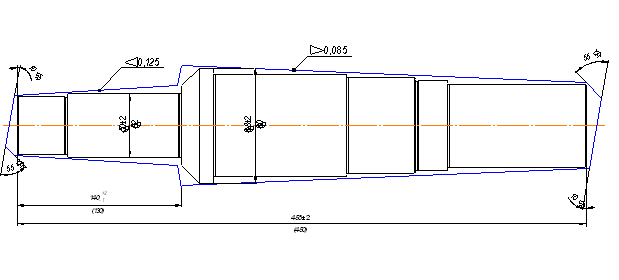

Деталь является валом-шестерней (ПК 08.6.09.02.03.62.01.001) с уменьшающимися диаметрами от середины к краям детали. Она изготавливается из стали 45 ГОСТ 4543-89. Это углеродистая конструкционная сталь, содержащая 0,45 % углерода.

На чертеже указана твёрдость поверхностей детали после термообработки НВ 220…260. В качестве термообработки принято улучшение.

В качестве конструкторской, технологической и измерительной базы принята ось центров детали, что является технологичным, так как не нарушается принцип единства баз. Для установки детали в центрах предусмотрены центровые отверстия В6,3.

На чертеже детали имеются все виды, сечения и разрезы необходимые для того, чтобы представить конструкцию детали.

Заменить деталь сборным узлом или армированной конструкцией представляется нецелесообразным.

Для облегчения установки подшипников, а также колеса и съемной шестерни на детали выполнены заходные фаски. Жёсткость детали определим по формуле:

![]() , (1.1)

, (1.1)

где l – длина детали, l = 600 мм;

![]() - приведённый диаметр детали:

- приведённый диаметр детали:

, (1.2)

, (1.2)

где ![]() ,

, ![]() - соответственно, диаметр и длина i-той ступени детали;

- соответственно, диаметр и длина i-той ступени детали;

n – количество ступеней детали.

Тогда

![]()

Тогда

Так как жёсткость детали значительна и не превышает критического значения, равного 12, то для обработки детали не требуются люнеты, а режимы резания могут быть максимально интенсивными.

Все поверхности детали доступны для обработки и измерений. Возможно использование высокопроизводительного оборудования и стандартной технологической оснастки.

К поверхностям детали ø75k6, ø85n6, ø90n6 предъявляются особые требования по величине радиального биения относительно оси детали. Его величина не должна превышать 0,025мм. Для торцовых поверхностей ø75k6/ø85n6 и ø75k6/ø85h14 ограничивается торцовое биение относительно плоскости перпендикулярной оси детали, не более 0,012 мм недопущения перекоса подшипников для. Для шестерни класса точности 9-В принимаются допуски на радиальное и торцевое биение 0,06 и 0,04 мм соответственно. При выдерживании этих требований технологических трудностей не возникает

Наиболее точными поверхностями детали являются поверхности ø75k6, ø85n6 и ø90n6. Обеспечение этой точности требует обработки абразивным инструментом.

На детали имеются 2 шпоночных паза. Для их получения необходима пальцевая или дисковая фреза. Т.к. шпоночные пазы предназначены под призматические шпонки, то дисковая фреза не подходит.

Нетехнологичными элементами являются:

Канавки для выхода шлифовального круга, ослабляющие сечение детали и понижающие общую жесткость.

Шпоночные пазы, которые нельзя обработать пальцевой фрезой напроход.

Несмотря на указанные недостатки деталь в целом технологична.

2 Технологический процесс изготовления детали для неавтоматизированного производства

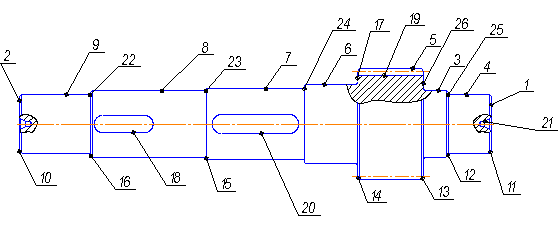

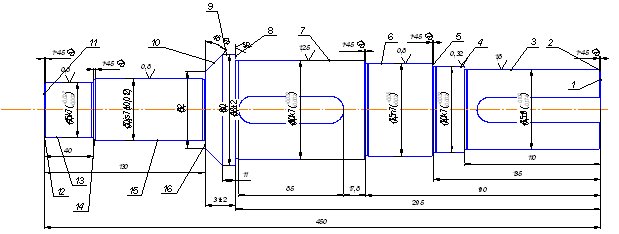

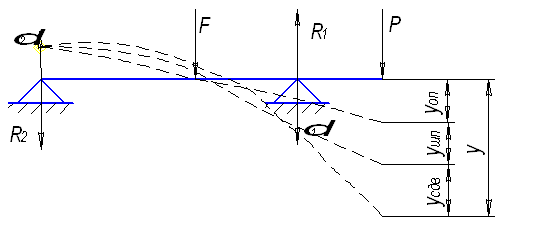

Рассмотрим базовый ТП изготовления данной детали для неавтоматизированного производства и выберем операции, которые можно включить в автоматическую линию. Воспользуемся для анализа рис. 2.1.

Рис. 2.1 – Эскиз детали с позициями поверхностей

005 Заготовительная

1. Штамповка на ГКМ

010 Термическая

1. Отжиг

015 Фрезерно-центровальная (МР-73)

А. Установить и снять заготовку

1. Фрезеровать торцы

2. Сверлить центровые отверстия В6,3

020 Токарно-винторезная (черновая) (16К20)

А. Установить и снять заготовку

1. Точить пов. 9 начерно

2. Точить пов. 8 начерно

3. Точить пов. 7 начерно

4. Точить пов. 6 начерно

5. Точить торец 17 начерно

Б. Переустановить заготовку

6. Точить пов. 4 начерно

7. Точить пов. 3 начерно

8. Точить пов. 5 начерно

9. Точить торец 26 начерно

025 Токарно-винторезная (чистовая) (16К20)

А. Установить и снять заготовку

1. Точить пов. 4 начисто

2. Точить торец 26 начисто

3. Точить пов. 5 начисто

4. Точить фаску 11 однократно

5. Точить канавку 13 однократно

6. Точить канавку 25 однократно

Б. Переустановить заготовку

7. Точить пов. 9 начисто

8. Точить пов. 8 начисто

9. Точить пов. 7 начисто

10.Точить торец 17 однократно

11.Точить фаску 10 однократно

12.Точить фаску 16 однократно

13.Точить фаску 15 однократно

14.Точить фаску 14 однократно

15.Точить канавку 22 однократно

16.Точить канавку 23 однократно

17.Точить канавку 24 однократно

030 Вертикально-фрезерная (6Р11)

А. Установить и снять заготовку

1. Фрезеровать шпоночный паз 18

2. Фрезеровать шпоночный паз 20

035 Зубофрезерная (53А20)

А. Установить и снять заготовку

1. Фрезеровать 29 зубьев m=4 ст. 9-В

040 Термическая (печь индукционная)

1. Улучшить

2. Закалить зубья ТВЧ на 1,5…2 мм

045 Слесарная (верстак слесарный)

1. Править центровые отверстия

050 Круглошлифовальная (3М151)

А. Установить и снять заготовку

1. Шлифовать пов. 9 предварительно

2. Шлифовать пов. 8 предварительно

3. Шлифовать пов. 7 предварительно

055 Круглошлифовальная (3М151)

А. Установить и снять заготовку

1. Шлифовать пов. 4 предварительно

060 Круглошлифовальная (3М151)

А. Установить и снять заготовку

1. Шлифовать пов. 9 окончательно

2. Шлифовать пов. 8 окончательно

3. Шлифовать пов. 7 окончательно

065 Круглошлифовальная (3М151)

А. Установить и снять заготовку

1. Шлифовать пов. 4 окончательно

Для включения в автоматическую линию выбираем фрезерно-центровальную, все токарные и вертикально-фрезерную операцию.

Для выбранных операций произведем расчет машинного времени и данные занесем в табл. 2.1.

Таблица 2.1 – Расчет машинного времени выполнения операций

| Наименование | Инструмент | Параметры резания | D, мм | L, мм | tр, мин | |||||

| операции | перехода | t, мм | sоб, мм/об | v, м/мин | n, об/мин | s мин, мм/мин | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Фрезерно-центровальная | Фрезеровать торцы пов.2,21 | Фрезы торцевые Т5К10 | 3 | 0,8 | 164 | 418 | 334 | 125 | 225 | 0,67 |

| Сверлить центровочные отверстия | Сверла центровочные комбинированные ГОСТ 14952-75 | 3,15 | 0,31 | 10 | 506 | 157 | 6,3 | 16 | 0,10 | |

| Токарно-винторезная (Черновая) Установ А | Точить пов.9 начерно (1й проход) | Резец проходной Т5К10 | 4 | 0,9 | 65 | 230 | 207 | 90 | 90 | 0,43 |

| Точить пов.9 начерно (2й проход) | Резец проходной Т5К10 | 2,6 | 0,9 | 65 | 246 | 222 | 82 | 90 | 0,41 | |

| Точить пов.8 начерно | Резец проходной Т5К10 | 2 | 0,9 | 65 | 230 | 207 | 90 | 147,5 | 0,71 | |

| Точить пов.7 начерно (1й проход) | Резец проходной Т5К10 | 3 | 0,9 | 65 | 200 | 179 | 104 | 125 | 0,70 | |

| Точить пов.7 начерно (2й проход) | Резец проходной Т5К10 | 3 | 0,9 | 65 | 211 | 190 | 98 | 125 | 0,66 | |

| Точить пов.6 начерно | Резец проходной Т5К10 | 3 | 0,9 | 65 | 200 | 179 | 104 | 67,5 | 0,38 | |

| Точить торец 27 начерно | Резец подрезной Т5К10 | 2 | 0,5 | 65 | 146 | 73 | 142 | 21 | 0,29 | |

| Токарно-винторезная (Черновая) Установ Б | Точить пов.4 начерно (1й проход) | Резец проходной Т5К10 | 4 | 0,9 | 65 | 233 | 209 | 89 | 55 | 0,26 |

| Точить пов.4 начерно (2й проход) | Резец проходной Т5К10 | 2,5 | 0,9 | 65 | 252 | 227 | 81 | 55 | 0,25 | |

| Точить пов.3 начерно | Резец проходной Т5К10 | 2 | 0,9 | 65 | 233 | 209 | 89 | 31 | 0,15 | |

| Точить пов.5 начерно | Резец проходной Т5К10 | 2 | 0,9 | 65 | 141 | 127 | 147 | 84 | 0,66 | |

| Точить торец 26 начерно | Резец подрезной Т5К10 | 2 | 0,5 | 65 | 146 | 73 | 142 | 28,5 | 0,39 | |

| Токарно-винторезная (Чистовая) Установ А | Точить пов.4 начисто | Резец проходной Т15К6 | 0,25 | 0,35 | 209 | 887 | 311 | 75 | 55 | 0,18 |

| Точить пов.5 начисто | Резец проходной Т15К6 | 0,25 | 0,35 | 209 | 465 | 163 | 143 | 84 | 0,51 | |

| Точить фаску пов.13 однократно | Резец проходной Т15К6 | 3 | 0,1 | 209 | 469 | 47 | 142 | 3 | 0,064 | |

| Точить фаску пов.1 однократно | Резец проходной Т15К6 | 2,5 | 0,1 | 209 | 887 | 89 | 75 | 2,5 | 0,0208 | |

| Точить канавку пов.11 однократно | Резец канавочный Т15К6 | 2,2 | 0,1 | 209 | 887 | 55 | 75 | 0,2 | 0,004 | |

| Точить канавку пов.25 однократно | Резец канавочный Т15К6 | 2,5 | 0,1 | 209 | 887 | 89 | 75 | 2 | 0,022 | |

| Токарно-винторезная (Чистовая) Установ Б | Точить пов.9 начисто | Резец проходной Т15К6 | 0,25 | 0,35 | 209 | 876 | 307 | 76 | 90 | 0,29 |

| Точить пов.8 начисто | Резец проходной Т15К6 | 0,25 | 0,35 | 209 | 774 | 271 | 86 | 147,5 | 0,54 | |

| Точить пов.7 начисто | Резец проходной Т15К6 | 0,25 | 0,35 | 209 | 730 | 256 | 91 | 125 | 0,49 | |

| Точить фаску пов.10 однократно | Резец проходной Т15К6 | 2,5 | 0,1 | 209 | 887 | 89 | 75 | 2,5 | 0,028 | |

| Точить фаску пов.16 однократно | Резец проходной Т15К6 | 2,5 | 0,1 | 209 | 783 | 78 | 85 | 2,5 | 0,032 | |

| Точить фаску пов.15 однократно. | Резец проходной Т15К6 | 1 | 0,1 | 209 | 740 | 78 | 90 | 1 | 0,013 | |

| Точить фаску пов.14 однократно | Резец проходной Т15К6 | 3 | 0,1 | 209 | 469 | 47 | 142 | 3 | 0,064 | |

| Точить канавку пов.17 однократно | Резец канавочный Т15К6 | 2,5 | 0,1 | 209 | 887 | 89 | 75 | 2 | 0,023 | |

| Точить канавку пов.22 однократно | Резец канавочный Т15К6 | 2,2 | 0,1 | 209 | 887 | 89 | 75 | 0,2 | 0,004 | |

| Точить канавку пов.23 однократно | Резец канавочный Т15К6 | 2,2 | 0,1 | 209 | 487 | 49 | 85 | 0,2 | 0,004 | |

| Точить канавку пов.24 однократно | Резец канавочный Т15К6 | 2,2 | 0,1 | 209 | 460 | 46 | 90 | 0,2 | 0,004 | |

| Вертикально-фрезерная | Фрезеровать шпоночный паз пов.18 попер/прод | Фреза шпоночная Р18 ø22 | 9/22 | 0,06 / 0,18 | 29 | 420 | 25,2 / 75,6 | 22 | 9/53 | 1,06 |

| Фрезеровать шпоночный паз пов.20 попер/прод | Фреза шпоночная Р18 ø25 | 9/25 | 0,06 / 0,18 | 29 | 370 | 22,2 / 66,5 | 25 | 9/85 | 1,69 | |

| Суммарное рабочее время | 11,1 | |||||||||

Похожие работы

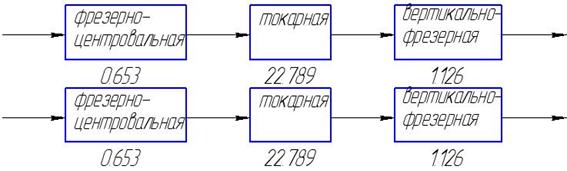

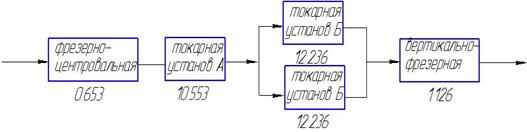

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... кисть и отводит руку от него. На этом цикл работы АЛ заканчивается. 9. Описание конструкции и работы станка В рамках данного курсового проекта необходимо сконструировать станочную систему для обработки шпоночного паза вала-выходного. Компоноваться данная система будет следующим образом: шпоночно-фрезерный станок 692М, пластинчатый конвейер и промышленный робот РПМ-25. Робот захватывает ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

0 комментариев