Навигация

Проект автоматической линии для обработки детали "Вал-выходной"

Министерство образования и науки Украины

Донецкий национальный технический университет

Механический факультет

Кафедра МС и инструменты

КУРСОВОЙ ПРОЕКТ

по дисциплине “Теория проектирования автоматизированных станочных комплексов”

на тему: Проект автоматической линии для обработки детали "Вал-выходной"

ПК.ПЗ.04.6.09.02.03.31.00.000

Выполнил

ст. гр. МС-04н Володько А. Ю.

Принял Калафатова Л. П.

Нормоконтроль Гусев В. В.

Донецк 2008

Реферат

Работа содержит: страниц 46, таблиц 8 , источников 4, рисунков 9, приложений 2.

Объект проектирования: автоматическая линия для изготовления детали типа вал-выходной.

Цель работы: закрепить знания, полученные при изучении курса «Теория проектирования автоматизированных станочных комплексов», приобрести навыки проектирования автоматических линий.

ПОЗИЦИЯ, ПОТЕРИ ВНЕЦИКЛОВЫЕ, СТАНКИ ДУБЛЕРЫ, АВТОМАТИЧЕСКАЯ ЛИНИЯ, ЦИКЛОГРАММА РАБОТЫ, ТРАНСПОРТНАЯ СИСТЕМА.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали тапа вал. Рассчитать экономические показатели выбранной линии.

Спроектировать шпиндельный узел шпоночно-фрезерного станка для фрезерования шпоночного паза.

Исходными данными к курсовому проекту является заданная производительность изготовления детали в условиях автоматизированного производства равная 55 шт./смену и чертеж детали представленный в приложении А.

Содержание

Введение 5

1. Анализ технологичности конструкции детали 6

2. Технологический процесс изготовления детали для неавтоматизированного производства 8

3.Определение перечня холостых операций 14

4. Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности 15

5. Уточненный расчет производительности автоматической линии 16

6 Выбор транспортно-загрузочной системы 23

7. Расчет затрат для выбранных вариантов автоматических линий 23

8. Описание конструкции и работы автоматической линии и циклограммы 26

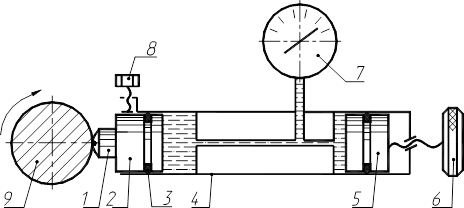

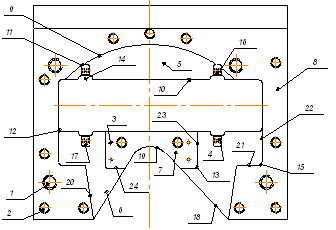

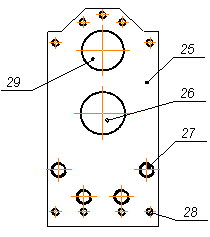

9. Описание конструкции и работы станка 27

10. Определение режимов обработки 29

11. Определение усилий и мощности резания 30

12. Расчет клиноременной передачи 31

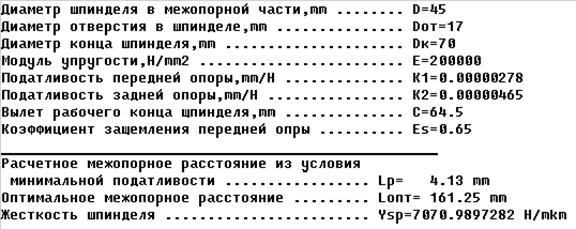

13. Расчет прогиба шпинделя 32

14. Расчёт жёсткости опор качения 33

15. Расчёт жёсткости шпинделя 35

16. Динамический расчет шпиндельного узла 38

Заключение 41

Список литературы 43

Введение

Современное производство отличается сложностью производства и технологических процессов. В этих условиях решаются проблемы повышения продуктивности работы и качества производства изготавливаемой продукции при минимальных затратах автоматизации. Для этого необходимо уметь проектировать и широко использовать автоматизированные системы технологического оборудования, в состав которых входит сами станки – автоматы, автоматизированные загрузочные устройства, транспортно – накопительные системы и др.

1. Анализ технологичности конструкции детали

Деталь является выходным валом трехступенчатого цилиндрического соосного редуктора с уменьшающимися диаметрами от середины к краям детали. Она изготавливается из стали 40Х ГОСТ 4543-71. Это конструкционная легированная сталь, содержащая 0,4 % углерода, до 1,5% хрома. Эта сталь имеет плохие литейные качества, поэтому использовать в качестве заготовки литье в песчаных формах не допустимо. На чертеже указана твёрдость поверхностей детали после термообработки HRB 220…260. В качестве термообработки принято улучшение. В качестве технологической и измерительной базы принята ось центров детали, что является технологичным, так как не нарушается принцип единства баз. На чертеже детали имеются все виды, сечения и разрезы необходимые для того, чтобы представить конструкцию детали.

Заменить деталь сборным узлом представляется нецелесообразным.

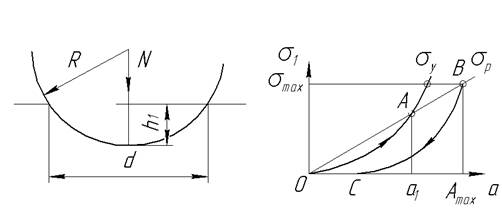

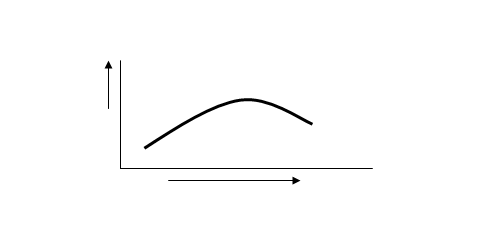

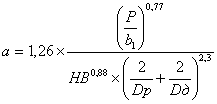

Для облегчения установки подшипников на детали выполнены заходные фаски. Жёсткость детали определим по формуле:

![]() ,

,

где l – длина детали, l = 450 мм;

![]() - приведённый диаметр детали:

- приведённый диаметр детали:

,

,

где ![]() ,

, ![]() - соответственно, диаметр и длина i-той ступени детали;

- соответственно, диаметр и длина i-той ступени детали;

n – количество ступеней детали.

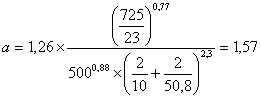

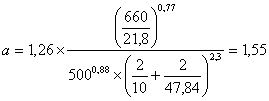

Тогда

![]()

Тогда

Так как жёсткость детали значительна и не превышает критического значения, равного 10, то для обработки детали не требуются люнеты, а режимы резания могут быть максимально возможными.

Все поверхности детали доступны для обработки и измерений. Возможно использование высокопроизводительного оборудования и стандартной технологической оснастки.

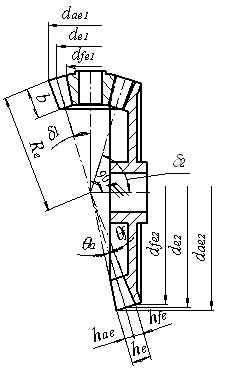

Центрирование вала и ступицы муфты осуществляется скользящей посадкой , крутящий момент передается с помощью шпоночного соединения. Это накладывает дополнительные требования к этой поверхности (шероховатость Ra 1,6 мкм), которая выполнена по 9 квалитету. Так как обработка цапф предусматривает шлифование и полирование, на валу предусмотрены канавки для выхода шлифовального круга, выполненные по наружнему цилиндру и торцу ГОСТ 8820-69 исп.4. Деталь имеет хвостовик для соединения со звездочкой цепной передачи посредством муфты. К поверхностям детали ø45k7, ø50js7, ø80k7, ø75n7 предъявляются особые требования по форме цилиндричности и соосности относительно оси детали. Его величина не должна превышать 0,08 мм и 0,02 соответственно. При выдерживании этих требований возникают технологические трудности. Эти поверхности детали являются наиболее точными. Обеспечение этой точности требует обработки абразивным инструментом.

Нетехнологичными элементами являются:

Наличие на поверхности ø80k7 закрытого шпоночного паза, что затруднит его обработку.

Назначение канавок для выхода шлифовального круга, приведет к ослаблению сечения детали и приведет к понижению жесткости на поверхностях ø45k7, ø50js7, ø80k7, ø75n7.

Несмотря на указанные недостатки деталь в целом технологична.

2. Технологический процесс изготовления детали для неавтоматизированного производства

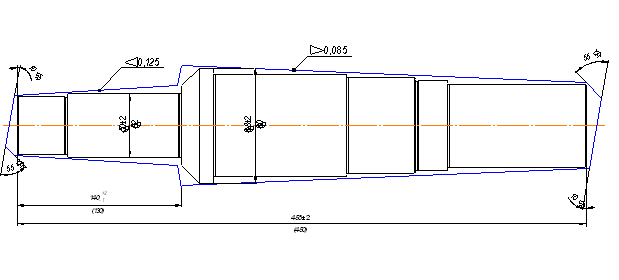

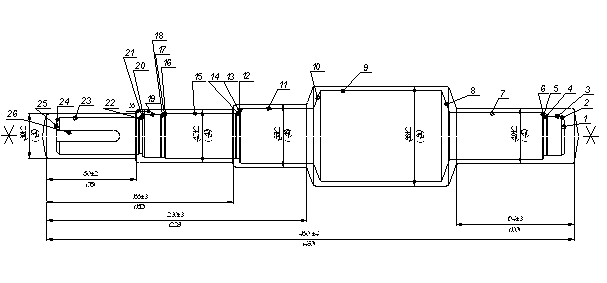

Рис. 2.1 Чертеж заготовки

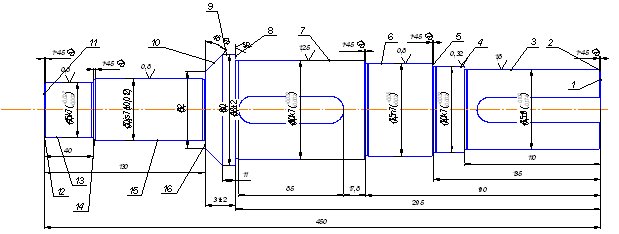

Рис. 2.2 Деталь с позициями

На рисунке 2.1 указан чертеж заготовки. На рисунке 2.2 указаны позиции обрабатываемых поверхностей. Далее приведем технологический процесс обработки детали в условиях неавтоматизированного производства.

005 Заготовительная.

1. Цех штамповочный.

010 Фрезерно-центровальная (МР-71).

А. Установить и снять заготовку.

1. Фрезеровать торцы 1;11, выдержав размер 450h12.

2. Сверлить центровые отверстия В5.

015 Токарно-винторезная (16К20).

А. Установить и снять заготовку.

1. Точить начерно ø80k7 поверхности 7 l=295h12.

2. Точить начерно ø75n7 поверхности 6 l=190h12.

3. Точить начерно ø70k7 поверхности 4 l=135h12.

4. Точить начерно ø65d9 поверхности 3 l=110h12.

5. Точить начерно ø90h14 поверхности 9 l=11h12.

Б. Переустановить заготовку.

6. Точить начерно ø50js7 поверхности 15 l=130h12.

7. Точить начерно ø45k7 поверхности 13 l=40h12.

020 Токарно-винторезная (16К20).

А. Установить и снять заготовку.

1. Точить начисто ø65d9 поверхности 3 l=110h12.

2. Точить начисто ø70k7 поверхности 4 l=135h12.

3. Точить начисто ø75n7 поверхности 6 l=190h12.

4. Точить начисто ø80k7 поверхности 7 l=295h12.

5. Точить фаску 1х45º поверхности 2.

6. Точить фаску 1х45º поверхности 5.

7. Точить фаску 1х45º поверхности 17.

8. Точить канавку поверхности 3.

9. Точить канавку поверхности 4.

10. Точить канавку поверхности 6.

11. Точить канавку поверхности 7.

Б. Переустановить заготовку.

12. Точить начисто ø50js7 поверхности 15 l=130h12.

13. Точить начисто ø45k7 поверхности 13 l=40h12.

14. Точить фаску 1х45º поверхности 12.

15. Точить фаску 1х45º поверхности 14.

16. Точить фаску 45º поверхности 10.

17. Точить канавку поверхности 13.

18. Точить канавку поверхности 15.

025 Шпоночно-фрезерная (692М).

А. Установить и снять заготовку.

1. Фрезеровать шпоночный паз ø22x85.

2. Фрезеровать шпоночный паз ø20x100.

030 Термическая.

1. Улучшение до HB 220-260.

035 Круглошлифовальная (ЗУ10В).

А. Установить и снять заготовку.

1. Шлифовать начерно ø65d9 поверхности 3.

2. Шлифовать начерно ø70k7 поверхности 4.

3. Шлифовать начерно ø75n7 поверхности 6.

4. Шлифовать начерно ø80k7 поверхности 7.

5. Шлифовать начисто ø65d9 поверхности 3.

6. Шлифовать начисто ø70k7 поверхности 4.

7. Шлифовать начисто ø75n7 поверхности 6.

8. Шлифовать начисто ø80k7 поверхности 7.

9. Полировать ø70k7 поверхности 4.

040 Круглошлифовальная (ЗУ10В).

А. Установить и снять заготовку.

1. Шлифовать начерно ø45k7 поверхности 13.

2. Шлифовать начерно ø50js7 поверхности 15.

3. Шлифовать начисто ø45k7 поверхности 13.

4. Шлифовать начисто ø50js7 поверхности 15.

045 Контрольная.

Из базового техпроцесса выбираем операции, которые будут выполняться на автоматической линии. Тогда маршрутный техпроцесс будет иметь вид:

010 Фрезерно-центровальная

015 Токарно-винторезная (черновая)

020 Токарно-винторезная (чистовая)

025 Шпоночно-фрезерная

На основании базового техпроцесса обработки произведем расчет машинного времени обработки каждой конкретной поверхности и результат занесем в таблицу 2.1.

Таблица 2.1-Расчет машинного времени выполнения операций

| Наименование | Инструмент | Параметры резания | D, мм | L, мм | tр, мин | |||||

| операции | перехода | t, мм | sоб, мм/об | v, м/мин | n, об/мин | sмин, мм/мин | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Фрезерно-центровальная | Фрезеровать торцы пов. 1,17. | Фрезы торцевые Т15К6 | 3 | 4 | 137 | 220 | 275 | 98 | 300 | 1,09 |

| Сверлить центровочные отверстия | Сверла центровочные комбинированные ГОСТ 14952-75 | 6 | 0,31 | 10 | 255 | 79 | 12,5 | 10,06 | 0,13 | |

| Токарно-винторезная (Черновая) | Точить пов.7 предв. | Резец проходной Т15К6 | 3 | 0,9 | 65 | 225 | 202 | 92 | 295 | 1,46 |

| Точить пов.6 предв. | Резец проходной Т15К6 | 2,2 | 0,9 | 65 | 276 | 248 | 75 | 190 | 0,77 | |

| Точить пов.4 предв. | Резец проходной Т15К6 | 2,2 | 0,9 | 65 | 296 | 266 | 70 | 135 | 0,51 | |

| Точить пов.3 предв. | Резец проходной Т15К6 | 2,3 | 0,9 | 65 | 318 | 286 | 65 | 110 | 0,38 | |

| Токарно-винторезная (Черновая) | Точить пов.9 | Резец проходной Т15К6 | 3 | 0,9 | 65 | 230 | 207 | 90 | 306 | 1,48 |

| Точить пов.15 предв. | Резец проходной Т15К6 | 3 | 0,9 | 65 | 339 | 305 | 61 | 130 | 0,43 | |

| Точить пов.13 предв | Резец проходной Т15К6 | 2,2 | 0,9 | 65 | 460 | 414 | 45 | 40 | 0,1 | |

| Токарно-винторезная (Чистовая) | Точить пов.7 оконч. | Резец проходной Т15К6 | 0,2 | 0,5 | 93 | 370 | 185 | 80 | 295 | 1,59 |

| Точить пов.6 оконч. | Резец проходной Т15К6 | 0,2 | 0,5 | 93 | 395 | 197 | 75 | 190 | 0,96 | |

| Точить пов.4 оконч. | Резец проходной Т15К6 | 0,2 | 0,5 | 93 | 423 | 211 | 70 | 135 | 0,64 | |

| Точить пов.3 оконч. | Резец проходной Т15К6 | 0,2 | 0,5 | 93 | 455 | 278 | 65 | 110 | 0,48 | |

| Токарно-винторезная (Чистовая) | Точить пов.15 оконч. | Резец проходной Т15К6 | 0,2 | 0,5 | 93 | 592 | 296 | 50 | 130 | 0,44 |

| Точить пов.13 оконч. | Резец проходной Т15К6 | 0,2 | 0,5 | 93 | 658 | 329 | 45 | 40 | 0,12 | |

| Точить фаску пов.2 | Резец фасочный Р6М5 | 1 | 0,3 | 115 | 66 | 20 | 65 | 1 | 0,05 | |

| Точить фаску пов.5 | Резец фасочный Р6М5 | 1 | 0,3 | 120 | 57 | 17 | 75 | 1 | 0,06 | |

| Точить фаску пов.17 | Резец фасочный Р6М5 | 1 | 0,3 | 115 | 44 | 13 | 80 | 1 | 0,08 | |

| Точить фаску пов.12 | Резец фасочный Р6М5 | 1 | 0,3 | 120 | 95 | 29 | 45 | 1 | 0,03 | |

| Точить фаску пов.14 | Резец фасочный Р6М5 | 1 | 0,3 | 120 | 86 | 26 | 50 | 1 | 0,04 | |

| Точить фаску пов.10 | Резец фасочный Р6М5 | 1 | 0,3 | 115 | 39 | 12 | 90 | 1 | 0,09 | |

| Точить канавку пов. 3 | Резец специальный Р6М5 | 2,2 | 0,3 | 120 | 66 | 20 | 65 | 0,2 | 0,01 | |

| Точить канавку пов. 4 | Резец специальный Р6М5 | 2,2 | 0,3 | 120 | 61 | 18 | 70 | 0,2 | 0,01 | |

| Точить канавку пов. 6 | Резец специальный Р6М5 | 2,2 | 0,3 | 120 | 57 | 17 | 75 | 0,2 | 0,01 | |

| Точить канавку пов. 7 | Резец специальный Р6М5 | 2,2 | 0,3 | 115 | 44 | 13 | 80 | 0,2 | 0,01 | |

| Точить канавку пов. 13 | Резец специальный Р6М5 | 2,2 | 0,3 | 120 | 95 | 29 | 45 | 0,2 | 0,01 | |

| Точить канавку пов. 15 | Резец специальный Р6М5 | 2,2 | 0,3 | 120 | 86 | 26 | 50 | 0,2 | 0,01 | |

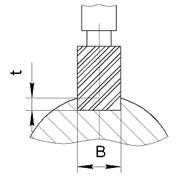

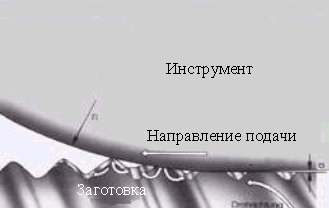

| Вертикально фрезерная | Фрезеровать шпоночный паз Ø22 попер/прод | Фреза шпоночная Т15К6 | 9/22 | 0,017/ 0,006 | 111 | 1600 | 9/27 | 22 | 9/85 | 4,15 |

| Фрезеровать шпоночный паз Ø20 напроход | Фреза шпоночная Т15К6 | 20 | 0,006 | 101 | 1600 | 27 | 20 | 100 | 3,7 | |

| Суммарное значение рабочего времени | 16,5 | |||||||||

3. Определение перечня холостых операций

Перечень холостых операций приведен в таблице 2.

Таблица 3.1– Перечень холостых операций

| Наименование рабочей операции | Наименование холостой (обеспечивающей) операции |

| Фрезерно-центровальная | 1.1 Ориентировать деталь |

| 1.2 Подать деталь в рабочую зону | |

| 1.3 Закрепить деталь | |

| 1.4 Подвести фрезы на быстром ходу | |

| 1.5 Отвести фрезы на быстром ходу | |

| 1.6 Подвести центровочные свёрла на быстром ходу | |

| 1.7 Отвести центровочные свёрла на быстром ходу | |

| 1.8 Раскрепить деталь | |

| 1.9 Удалить деталь из рабочей зоны | |

| Токарно-винторезная | 2.1 Ориентировать деталь |

| 2.2 Подать деталь в рабочую зону | |

| 2.3 Закрепить деталь | |

| 2.4 Подвести резец на быстром ходу | |

| 2.5 Отвести резец на быстром ходу | |

| 2.6 Раскрепить деталь | |

| 2.7 Закрепить деталь | |

| 2.8 Подвести резец на быстром ходу | |

| 2.9 Отвести резец на быстром ходу | |

| 2.10 Раскрепить деталь | |

| 2.11 Удалить деталь из рабочей зоны | |

| Шпоночно-фрезерная | 3.1 Ориентировать деталь |

| 3.2 Подать деталь в рабочую зону | |

| 3.3 Закрепить деталь | |

| 3.4 Подвести инструмент на быстром ходу | |

| 3.5 Отвести инструмент на быстром ходу | |

| 3.10 Раскрепить деталь | |

| 3.11 Удалить деталь из рабочей зоны |

4. Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

Определим ожидаемую производительность системы технологического оборудования за смену для неавтоматизированного производства:

шт/см;

шт/см;

где ![]() – коэффициент использования линии, принимаем

– коэффициент использования линии, принимаем ![]()

По условию требуемая серийная производительность:

![]() шт/см.

шт/см.

В связи с этим необходимо синтезировать вариант АЛ, которая позволила бы обеспечить заданную производительность.

Рассмотрим два варианта компоновки автоматической линии, в первом из которых используются станки-дублеры, а во втором многопозиционный станок.

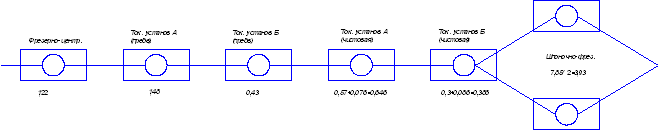

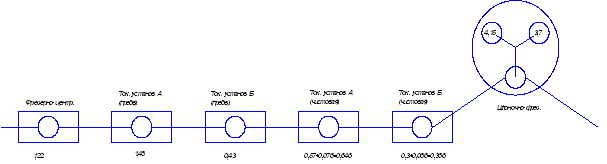

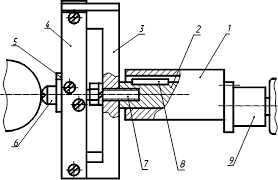

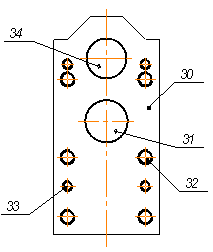

Структура линии, состоящей из станков-дублеров, представлена на (рис. 4.1).

Рисунок 4.1 Компоновка АЛ со станками-дублерами.

Рисунок 4.1 Компоновка АЛ со станками-дублерами.

Для этой линии лимитирующим является время ![]() мин. Тогда производительность такой линии составляет:

мин. Тогда производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Данное количество изделий удовлетворяет требуемой производительности.

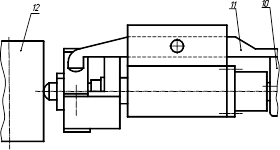

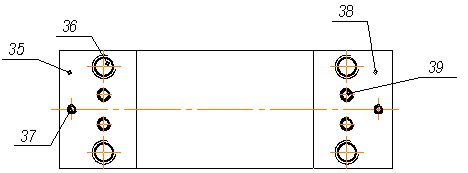

Теперь рассчитаем вариант компоновки АЛ с многопозиционным станком, структура которого представлена на рисунке 4.2.

Рисунок 4.2 Компоновка АЛ со станками с многооперационным станком

Для данного варианта АЛ лимитирующей операцией также является шпоночно-фрезерная со временем ![]() мин. Производительность такой линии составляет:

мин. Производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Этот вариант также обеспечивает требуемую производительность, используя при этом на один станок меньше, чем предыдущий вариант. Проведем более точный анализ двух последних вариантов АЛ и определим, какой из них является более экономически целесообразным.

Похожие работы

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

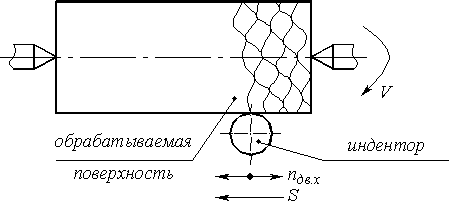

индентору) придают колебательные движения в направлении подачи. Испытания, выполненные на машине СМЦ-2, подтвердили повышение надежности работы манжетных уплотнений, работающих в паре с шейками валов, обработанных данным способом (результаты исследований приведены в следующей главе). Для увеличения эффективности возникающего при работе гидродинамического эффекта было разработано новое устройство ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

0 комментариев