Навигация

Разработка автоматической линии для обработки детали типа "Вал"

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра ТМ

КУРСОВОЙ ПРОЕКТ

по дисциплине «Теория проектирования станочных комплексов»

на тему: Разработка автоматической линии для обработки детали типа «Вал»

Выполнил

ст. гр. МС-02н К.А. Кореньков

Принял Л.П. Калафатова

Нормоконтроль В.В. Гусев

Донецк 2006

РЕФЕРАТ

Работа содержит: страниц, таблиц, 5 источников, приложений.

Объект проектирования: автоматическая линия для изготовления детали типа вал-шестерня.

Цель работы: закрепить знания, полученные при изучении курса «Теория проектирования автоматизированных станочных комплексов», приобрести навыки проектирования автоматических линий.

В курсовой работе разработан технологический процесс обработки детали в неавтоматизированном производстве, произведен синтез и анализ компоновок автоматических линий, выбрана оптимальный вариант автоматической линии по критерию минимума приведенных затрат, а также разработана циклограмма для оптимального варианта.

ПЕРЕХОД, ПОЗИЦИЯ, ПОТЕРИ ВНЕЦИКЛОВЫЕ, АВТОМАТИЧЕСКАЯ ЛИНИЯ, ГИБКАЯ СВЯЗЬ.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

1.1. Анализ технологичности

1.2. Разработка маршрутного технологического процесса

1.3. Нормирование технологического процесса

1.4. Определение перечня холостых операций

1.5 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

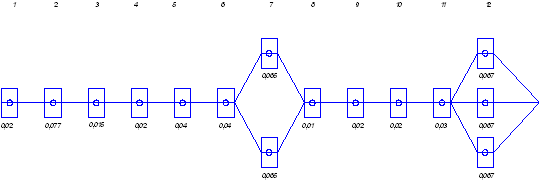

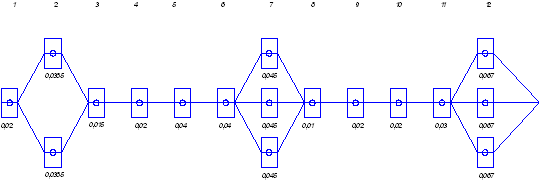

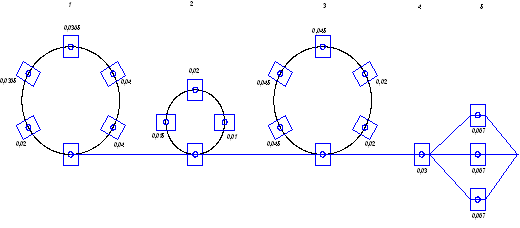

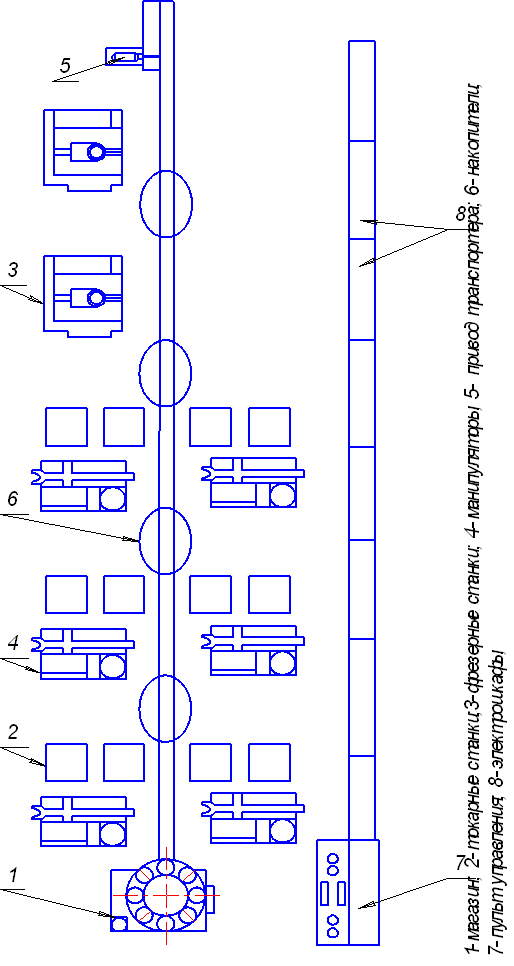

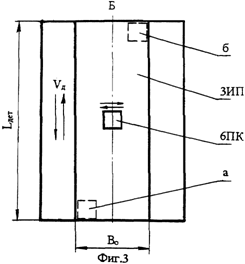

2. СИНТЕЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ С ЖЕСТКОЙ СВЯЗЬЮ

2.1. Синтез вариантов компоновок АЛ обеспечивающие заданную производительность

2.2. Выбор транспортно загрузочной системы для вариантов компоновок АЛ

3. АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ

3.1. Разработка структур технологических процессов для разных вариантов компоновок АЛ

3.2. Уточненное определение производительности линий

3.3. Определение значения внецикловых потерь

4. РАСЧЕТ ЗАТРАТ ДЛЯ ВЫБРАНЫХ ВАРИАНТОВ АВТОМАТИЧЕСКИХ ЛИНИЙ

5. ПОСТРОЕНИЕ ЦИКЛОГРАММЫ РАБОТЫ ЛИНИИ

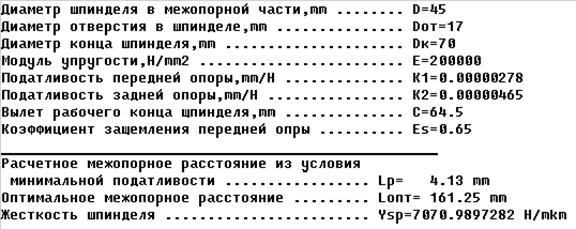

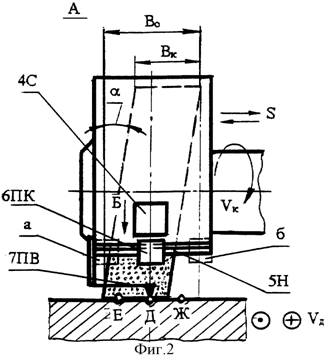

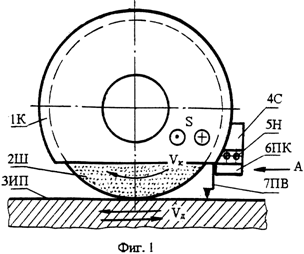

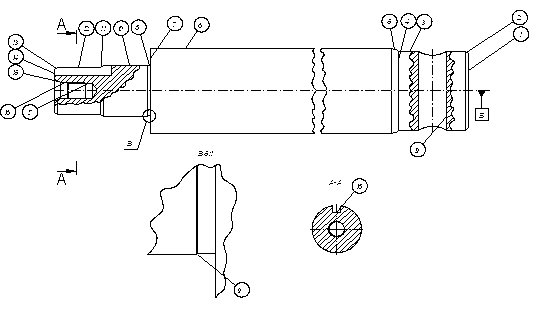

6. РАСЧЕТ СИЛОВОГО СТОЛА КООРДИНАТНО-РАСТОЧНОГО СТАНКА

6.1 Расчет передачи винт-гайка

6.2 Определение параметров зубчатых колес

6.3 Приближенный расчет вала

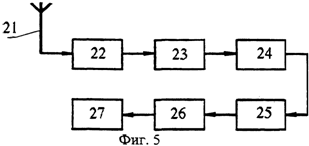

7. ДИНАМИЧЕСКИЙ РАСЧЕТ СИЛОВОГО СТОЛА

7.1 Расчет моментов инерции и податливостей силового стола

7.2 Расчет пары винт-гайка качения, ходового винта и его опор

ЗАКЛЮЧЕНИЕ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

Автоматизация производственных процессов всегда являлась одним из важнейших направлений развития НТП. В развитых странах в настоящее время автоматизация занимает ведущее место в развитии промышленности, причем наблюдается тенденция к все растущей её глобальности. Несмотря на капитальные затраты, связанные с автоматизацией, она позволяет освободить гораздо больше средств за счет повышения производительности и экономии живого труда. Автоматизация дает толчок в развитии важнейших отраслей промышленности, позволяет снизить себестоимость их продукции.

Курс «Теория проектирования автоматизированных станочных комплексов» является одним из завершающих в системе профилирующих дисциплин. Его изучение является важным этапом подготовки инженеров-механиков.

1.ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

1.1 Анализ технологичности

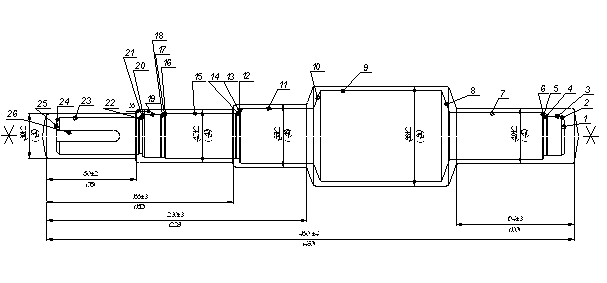

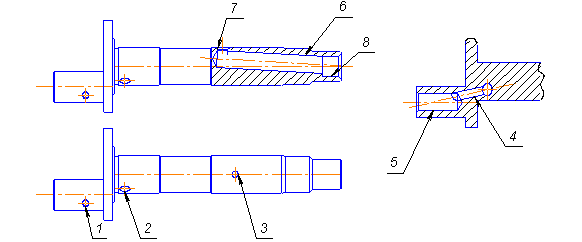

Деталь является вал-шестерней с двумя хвостовиками с уменьшающимися диаметрами от середины к краям детали. Она изготавливается из стали 40ХН ГОСТ 4543-89. Это конструкционная легированная сталь, содержащая 0,4 % углерода, до 1,5% хрома, до 1,5% никеля.

На чертеже (приложение А) указана твёрдость поверхностей детали после термообработки НВ 260…300. В качестве термообработки принято улучшение. В качестве конструкторской, технологической и измерительной базы принята ось центров детали, что является технологичным, так как не нарушается принцип единства баз.

На чертеже детали имеются все виды, сечения и разрезы необходимые для того, чтобы представить конструкцию детали.

Заменить деталь сборным узлом или армированной конструкцией представляется нецелесообразным.

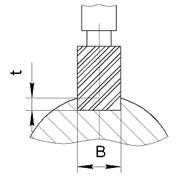

Для облегчения установки подшипников на детали выполнены заходные фаски. Жёсткость детали определим по формуле:

![]()

где l – длина детали, l = 1401 мм;

![]() - приведённый диаметр детали:

- приведённый диаметр детали:

где ![]() ,

, ![]() - соответственно, диаметр и длина i-той ступени детали;

- соответственно, диаметр и длина i-той ступени детали;

n – количество ступеней детали.

Тогда

Тогда

![]()

Так как жёсткость детали значительна и не превышает критического значения, равного 10, то для обработки детали не требуются люнеты, а режимы резания могут быть максимально возможными.

Все поверхности детали доступны для обработки и измерений. Возможно использование высокопроизводительного оборудования и стандартной технологической оснастки.

К двум поверхностям детали ø159 и ø180U8, предъявляются особые требования по величине радиального биения относительно оси детали. Его величина не должна превышать 0,04 мм. При выдерживании этих требований технологических трудностей не возникает.

Наиболее точными поверхностями детали являются поверхности ø160H6 и ø180U8. Обеспечение этой точности требует обработки абразивным инструментом.

Нетехнологичными элементами являются:

1. Различные по значению радиусы скруглений (R1, R2, R3) между участками детали с разными диаметрами.

2. Разные углы наклона фасок (![]() и

и ![]() ).

).

3. Выполнение паза под шпонку шпоночной фрезой. Технологичным является выполнение этого паза дисковой фрезой, но в этом случае основание паза будет иметь радиус скривления дисковой фрезу, хотя по конструкции это допустимо.

Несмотря на указанные недостатки деталь в целом технологична.

Заготовка – штампованная поковка.

Группа стали – М2;

Степень сложности – С2;

Класс точности – Т4;

Исходный индекс – 14.

Метод получения заготовки – штамповка в закрытых штампах.

Анализ показывает возможность частичной автоматизации.

1.2 Разработка маршрутного технологического процесса

В данном разделе разрабатывается технологический процесс, предназначенный для реализации в неавтоматизированном производстве. Разработка технологического процесса ведется с ориентацией на универсальное оборудование и одноинструментальную обработку.

05 Заготовительная

Горячая штамповка

10 Фрезерно-центровальная

А. Установить и снять заготовку

1. Фрезеровать торцы выдерживая размер 1401 мм

Центровать отверстия В4

15 Термическая

20 Токарная

А. Установить и снять заготовку

1. Точить поверхность 3 Ø120 на l=180 мм предварительно

2. Точить поверхность 4 Ø160 на l=235 мм предварительно

3. Точить поверхность 5 Ø175 на l=275 мм предварительно

4. Точить поверхность 6 Ø159 на l=270 мм предварительно

5. Точить поверхность 3 Ø120 на l=180 мм окончательно

6. Точить поверхность 4 Ø160 на l=235 мм окончательно

7. Точить поверхность 6 Ø159 на l=270 мм окончательно

8. Точить фаску 2×45º на поверхности 3

Б. Переустановить заготовку

1. Точить поверхность 10 Ø160 на l=104 мм предварительно

2. Точить поверхность 9 Ø175 на l=287 мм предварительно

3. Точить поверхность 8 Ø159 на l=283 мм предварительно

4. Точить поверхность 7 Ø180 на l=320 мм предварительно

Точить 2 фаски 2×30º на поверхности 7

25 Вертикально-фрезерная

1. Фрезеровать паз 32Н11

30 Радиально-сверлильная

А. Установить и снять заготовку

1. Сверлить 4 отверстия на глубину l=38 мм под резьбу М16

2. Зенковать 4 фаски 2×45°

3. Нарезать резьбу М16 на длину l=30 мм в четырех отверстиях

Б. Переустановить заготовку

4. Сверлить 4 отверстия на глубину l=27 мм под резьбу М12

5. Зенковать 4 фаски 1,6×45°

6. Нарезать резьбу М12 на длину l=20 мм в четырех отверстиях

25 Горизонтально-расточная

А. Установить и снять заготовку

1. фрезеровать паз 15А5 в размер 116

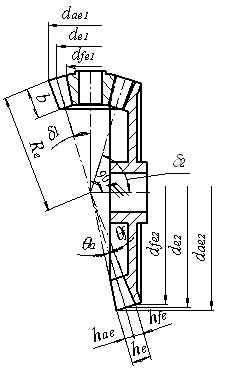

30 Зубофрезерная

А. Установить и снять заготовку

1. Фрезеровать зубья левой спирали m=6, z=21.

2. Фрезеровать зубья правой спирали m=6, z=21.

40 Кругло-шлифовальная

А. Установить и снять заготовку

1. Шлифовать поверхность 4 Ø160Н6

2. Шлифовать поверхность 10 Ø160Н6

3. Шлифовать поверхность 7 Ø 180U8![]()

1.3 Нормирование технологического процесса

Нормируются только те операции, которые подлежат автоматизации. В составленном выше технологическом процессе целесообразно автоматизировать фрезерно-центровальную, токарную и вертикально-фрезерную операции, так как эти операции наиболее близки по длительности и не прерываются другими операциями.

Нормирование технологического процесса состоит в назначении режимов обработки и определении рабочего времени переходов. Для каждого перехода по [2, с.36-379] были назначены и рассчитаны по известным зависимостям подача, скорость резания, частота вращения шпинделя, величины перебегов и врезания, рабочее время переходов. Результаты сведены в таблицу [Приложение А].

На основании нормирования технологического процесса определим технологическую производительность для неавтоматизированного процесса:

шт/мин

шт/мин

где ![]() – машинное время выполнения составной операции;

– машинное время выполнения составной операции;

![]() 0,153 + 22,789 + 1,126 = 24,568мин.

0,153 + 22,789 + 1,126 = 24,568мин.

1.4 Определение перечня холостых операций

Перечень холостых операций назначен с условием того, что токарные операции будут производиться на одном однопозиционном токарном станке с ЧПУ, а фрезерные – на одном однопозиционном вертикально-фрезерном станке.

Таблица 1– Перечень холостых операций

| Наименование рабочей операции | Наименование холостой (обеспечивающей) операции |

| 10 Фрезерно-центровальная | 1.1 Ориентировать деталь |

| 1.2 Подать деталь в рабочую зону | |

| 1.3 Закрепить деталь | |

| 1.4 Подвести фрезы на быстром ходу | |

| 1.5 Отвести фрезы на быстром ходу | |

| 1.6 Подвести центровочные свёрла на быстром ходу | |

| 1.7 Отвести центровочные свёрла на быстром ходу | |

| 1.8 Раскрепить деталь | |

| 1.9 Удалить деталь из рабочей зоны | |

| 15 Токарная | 2.1 Ориентировать деталь |

| 2.2 Подать деталь в рабочую зону | |

| 2.3 Закрепить деталь | |

| 2.4 Подвести резец на быстром ходу | |

| 2.5 Отвести резец на быстром ходу | |

| 2.6 Раскрепить деталь | |

| 2.7 Закрепить деталь | |

| 2.8 Подвести резец на быстром ходу | |

| 2.9 Отвести резец на быстром ходу | |

| 2.10 Раскрепить деталь | |

| 2.11 Удалить деталь из рабочей зоны | |

| 20 Вертикально-фрезерная | 3.1 Ориентировать деталь |

| 3.2 Подать деталь в рабочую зону | |

| 3.3 Закрепить деталь | |

| 3.4 Подвести инструмент на быстром ходу | |

| 3.5 Отвести инструмент на быстром ходу | |

| 3.10 Раскрепить деталь | |

| 3.11 Удалить деталь из рабочей зоны |

1.5 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

Определим ожидаемую производительность системы технологического оборудования за смену для неавтоматизированного производства:

шт/см;

шт/см;

где ![]() – коэффициент использования линии, принимаем

– коэффициент использования линии, принимаем ![]() =0,75

=0,75

Требуемая серийная производительность:

![]() шт/см.

шт/см.

Так как заданная (требуемая) суточная производительность Qтр=72 шт/см, то необходимо синтезировать вариант АЛ которая позволила бы обеспечить заданную производительность.

2.СИНТЕЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ С ЖЕСТКОЙ СВЯЗЬЮ

Похожие работы

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... 500 - 100 0,2 шлифовальная Шлифовать пов. 6 Круг СМ1 0,4 - - 300 6,0 14 24 1,6 Шлифовать торец 14 Круг СМ1 0,4 - - 300 6,0 18 109 1,6 В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные ...

... деталей, обрабатываемых на автоматической линии; h - коэффициент использования, равный 0,9. Тогда заданный такт выпуска АЛ будет равен: мин./шт. Вычислим потребную производительность автоматической линии: Операции, выполняемые на автоматической линии. Определение объема обработки детали на АЛ Последовательность обработки 015 Токарная - установить, закрепить заготовку; - подрезать ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев