Навигация

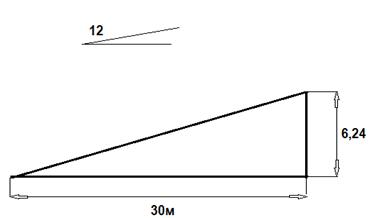

Основные размеры корпуса и крышки редуктора

5 Основные размеры корпуса и крышки редуктора

По рекомендациям [1] в качестве материала корпуса выбираем:

СЧ15 ГОСТ 1412-85.

Толщина стенки корпуса:

δ = 2,6![]() ≥ 6 мм

≥ 6 мм

δ = 2,6![]() = 8,2 мм

= 8,2 мм

Принимаем: δ = 8 мм – табл. 24.1 [1].

Толщина стенки крышки корпуса: δ1 = 0,9δ = 0,9 · 8 = 7,2

Принимаем: δ1 = 7,5 мм – табл. 24.1 [1].

Толщина поясов стыка:

b = 1,5δ = 1,5 · 8 = 12 мм; b1 = 1,5δ1 = 1,5 · 7,5 = 11,3 мм

Принимаем: b = 12 мм; b1 = 11,5 мм – табл. 24.1 [1].

Размеры конструктивных элементов из [1]:

f = (0,4…0,5) δ1 = (0,4…0,5) · 7,5 = 3…3,75 мм; f = 3,6 мм.

l = (2…2,2) δ = (2…2,2) · 8 = 16…17,6 мм; l = 17 мм.

Из [1] в зависимости от межосевого расстояния тихоходной ступени определяем диаметры болтов крепления крышки редуктора и отверстия под них:

Болт: М12; d0 = 13 мм.

Ширина фланца корпуса и крышки:

К = 2,7d = 2,7 · 12 = 32,4 мм; К = 32 мм – табл. 24.1 [1].

К1 = 2,2d = 2,2 · 12 = 26,4 мм; К = 26 мм – табл. 24.1 [1].

Диаметры штифтов:

dшт = (0,7…0,8)d = (0,7…0,8) · 12 = 8,4…9,6 мм; dшт = 10 мм

Диаметры болтов крепления корпуса редуктора на раме:

dк = ![]() ≥ 12 мм

≥ 12 мм

dк = ![]() = 13,2 мм; берем: М14

= 13,2 мм; берем: М14

Толщина фланца крепления редуктора на раму:

g = 1,5 dк = 1,5 · 14 = 21 мм.

Диаметр болтов крепления крышек подшипников:

dп = (0,7…0,75)dк = (0,7…0,75) · 14 = 9,8…10,5 мм; берем М10.

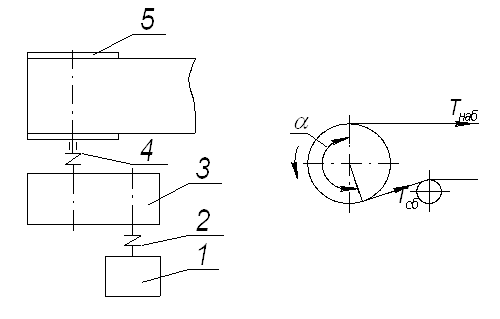

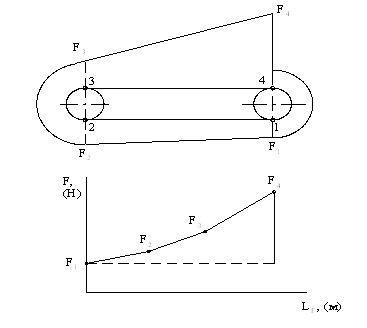

6 Расчет ременной передачи

Частота вращения малого шкива: n = nдв = 950 об/мин

Передаваемая мощность:

Р = Рдв = 5,5 кВт

По номограмме принимаем ремень типа Б. Минимально допустимый диаметр

ведущего шкива:

d1min = 125 мм

Принимаем: d1 = 125 мм

Диаметр ведомого шкива:

d2 = d1 · Uрем(1 – ε), где ε = 0,015 – коэффициент скольжения.

d2 = 125 · 4,17 · (1 – 0,015) = 513,4 мм

Принимаем: d2 = 500 мм из стандартного ряда.

Фактическое передаточное число:

UФ = d2 / d1(1 – ε) = 500 / (125 · (1 – 0,015)) = 4,06

ΔU = ![]() · 100% = 2,7% < 3%

· 100% = 2,7% < 3%

Ориентировочное межосевое расстояние:

α ≥ 0,55(d1 + d2) + h(H),

где h(H) = 10,5

α ≥ 0,55(125 + 500) + 10,5 = 354,25 мм

Расчетная длина ремня:

L = 2α + ![]() (d1 + d2) + (d2 - d1)2 / 2α =

(d1 + d2) + (d2 - d1)2 / 2α =

= 2 · 354,25 + ![]() (125 + 500) + (500 - 125)2 / 2 · 354,25 = 1888,23 мм

(125 + 500) + (500 - 125)2 / 2 · 354,25 = 1888,23 мм

Принимаем: L = 1900 мм.

Уточнение значения межосевого расстояния:

α = ![]() (2L - π(d1 + d2) +

(2L - π(d1 + d2) + ![]() ) =

) =

= ![]() (2 · 1900 – 3,14 · 625 +

(2 · 1900 – 3,14 · 625 + ![]() ) = 417 мм

) = 417 мм

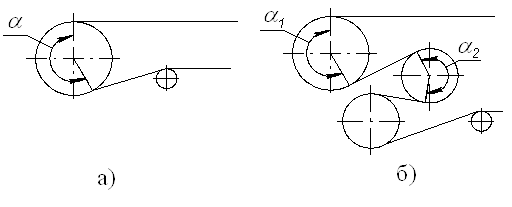

Угол обхвата ремнем ведущего шкива:

α1 = 180° - 57°![]() = 180° - 57°

= 180° - 57°![]() = 128,7°

= 128,7°

Определяем допускаемую мощность, передаваемую одним клиновым ремнем:

[Pn] = [P0] Cp Cα Cl Cz ,

где [P0] = 1,86 кВт определяем из условия:

v = π d1 n / 60 · 103 = 3,14 · 125 · 950 / 60 · 103 = 6,21 м/с

Cp = 1; Cα = 0,86; Cl = 1,04; Cz = 0,98.

[Pn] = 1,86 · 1 · 0,86· 1,04· 0,98 = 1,63 кВт.

Количество клиновых ремней:

Z = Pном / [Pn] = 5,5 / 1,63 = 3,37, принимаем: Z =4.

Сила предварительного натяжения:

F0 = ![]() =

= ![]() = 306 H

= 306 H

Окружная сила:

Ft = Pном · 103 / v = 5,5 · 103 / 6,21 = 885,6 H

Силы натяжения:

F1 = F0 + Ft / 2z = 306 + 885,6 / 2 · 4 = 416,7 H

F2 = F0 - Ft / 2z = 306 – 885,6 / 2 · 4 = 195,3 H

Cила давления на вал:

Fоп = 2 F0 z sin(α1/2) = 2 · 306 · 4 · sin(128,7 / 2) = 2206,8 H

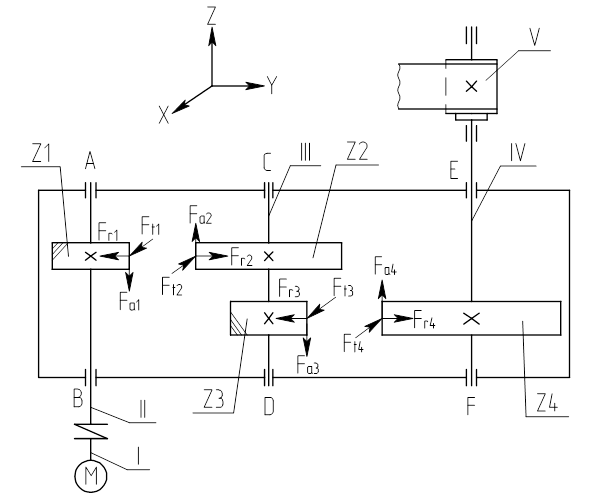

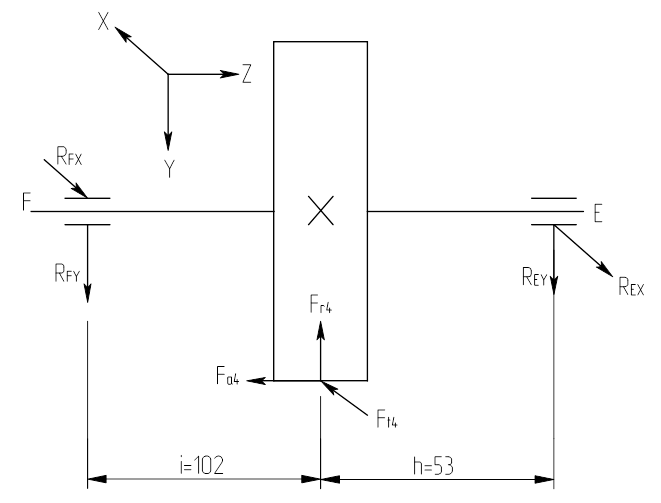

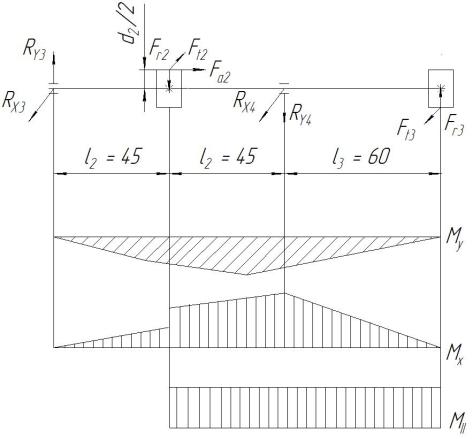

7 Проектный расчет валов, подбор подшипников

Расчет ведем по ГОСТ 24266-80 и СТ СЭВ 534-77. При назначении размеров руководствуемся ГОСТ 6636-69 и рекомендациями [1].

В качестве материала валов используем сталь 45 ГОСТ 1050-88 [2].

Проектный расчет быстроходного вала.

Диаметр вала:

dб ≥ (7…8)![]() = (7…8)

= (7…8)![]() = 39,8…46,2

= 39,8…46,2

Принимаем диаметр посадки ведомого шкива на быстроходный вал d = 40 мм.

Диаметр под подшипники:

dбп ≥ dб + 2t = 40 + 2 · 2,5 = 45 мм, где t = 2,5 из [1].

Принимаем: dбп = 45 мм (ГОСТ 27365-87).

Учитывая наличие осевых нагрузок, предварительно выбираем подшипник роликовый 7209 ГОСТ 27365-87 [2].

Его размеры: d = 45 мм, D = 85 мм, b = 19 мм.

Динамическая грузоподъемность подшипника: С = 62,7 кН.

Статическая грузоподъемность Со = 50 кН.

dбп ≥ dбп + 3r = 45 + 3 · 2,5 = 52,5 мм; принимаем: dбп = 52 мм.

Проектный расчет промежуточного вала.

Диаметр вала:

dпр ≥ (6…7)![]() = (6…7)

= (6…7)![]() = 43,4…50,7

= 43,4…50,7

Принимаем: dпр = 46 мм

Диаметр под подшипники:

dбпр = dпр – 3r = 46 - 3 · 2,5 = 38,5 мм, где r = 2,5 из [1].

Принимаем: dбпр = 40 мм (ГОСТ 27365-87).

Учитывая наличие осевых нагрузок, предварительно выбираем подшипник роликовый 7208 ГОСТ 27365-87 [2].

Его размеры: d = 40 мм, D = 80 мм, b = 18 мм.

Динамическая грузоподъемность подшипника: С = 58,3 кН.

Статическая грузоподъемность Со = 40 кН.

По [1] определяем остальные конструктивные размеры:

dбк ≥ dпр + 3f = 46 + 3 · 1,2 = 49,6 мм; принимаем: dбк = 50 мм.

dбп ≥ dбпр + 3r = 40 + 3 · 2 = 46 мм; принимаем: dбп = 46 мм.

Проектный расчет тихоходного вала.

Диаметр вала:

dт ≥ (5…6)![]() = (5…6)

= (5…6)![]() = 51,9…62,6

= 51,9…62,6

Принимаем: dт = 52 мм

Диаметр под подшипники:

dбт ≥ dт + 2t = 52 + 2 · 2,8 = 57,6 мм, где t = 2,8 из [1].

Диаметр под подшипники принимаем dбт = 60 мм (ГОСТ 8338-75).

Учитывая наличие осевых нагрузок, предварительно выбираем подшипник роликовый 7212 ГОСТ 27365-87 [2].

Его размеры: d = 60 мм, D = 110 мм, b = 22 мм.

Динамическая грузоподъемность подшипника: С = 91,3 кН.

Статическая грузоподъемность Со = 70 кН.

dбп ≥ dбт + 3r = 60 + 3 · 3 = 69 мм; принимаем: dбп = 70 мм.

По имеющимся данным, основываясь на рекомендациях [1] проводим эскизную компоновку редуктора.

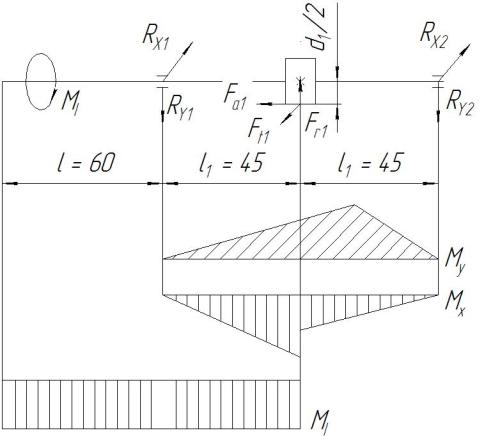

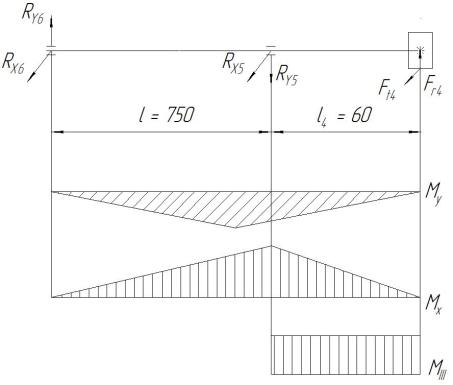

Проектный расчет приводного вала.

Диаметр вала:

dт ≥ (5…6)![]() = (5…6)

= (5…6)![]() = 51,7…61,3

= 51,7…61,3

Принимаем: dт = 52 мм

Диаметр под подшипники:

dбт ≥ dт + 2t = 52 + 2 · 2,8 = 57,6 мм, где t = 2,8 из [1].

Диаметр под подшипники принимаем dбт = 60 мм (ГОСТ 8338-75).

Учитывая отсутствие осевых нагрузок, предварительно выбираем подшипник шариковый 312 ГОСТ 27365-87 [2].

Его размеры: d = 60 мм, D = 130 мм, b = 31 мм.

Динамическая грузоподъемность подшипника: С = 81,9 кН.

Статическая грузоподъемность Со = 48 кН.

dбп ≥ dбт + 3r = 60 + 3 · 3 = 69 мм; принимаем: dбп = 70 мм.

Похожие работы

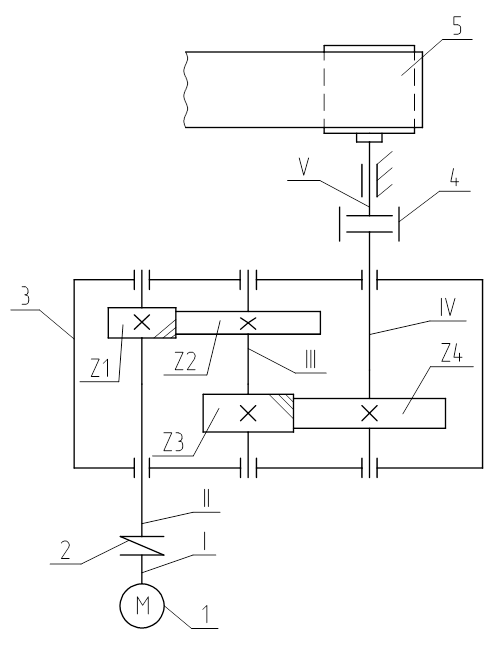

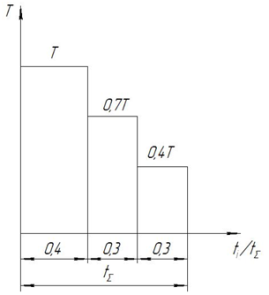

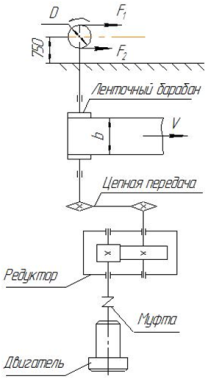

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

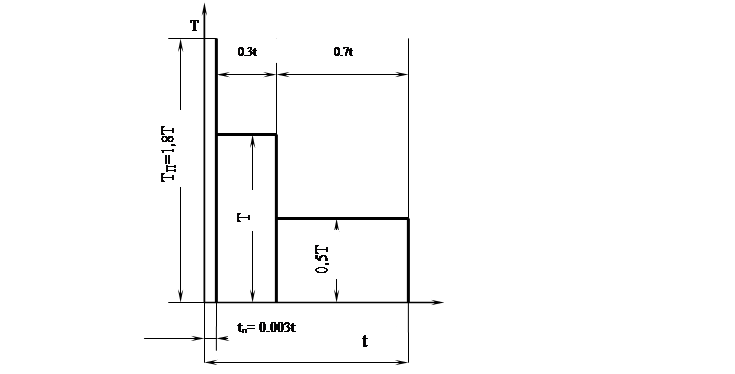

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

... Рэ = (XVPr5 + YPa5)KбKT, в которой радиальная нагрузка Pr5 = 2195 H; осевая нагрузка Pa5 = Fa5 = 0; V = 1 – вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2]. Рэ = 2195 H. Расчетная долговечность, млн. об: L = (C/Pэ)3 = (81900/2195)3 = 620 млн. об. Расчетная долговечность, ч: Lh = L·106/60n = 620·106/60·316,7 = 32,3·104 ч, что ...

... . Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 1. Энергетический и кинематический расчет привода Мощность, потребляемую конвейером, по ф. стр.5 [1]: Pp=FtV= 4×103×1,6=6,4 кВт, где Ft– тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая ...

0 комментариев