Навигация

Расчет первой ступени редуктора

3 Расчет первой ступени редуктора

Исходные данные: U1 = 2; М2 = 380 Н·м; n2 = 113,9 об/мин.

Диаметр внешней делительной окружности колеса [1]:

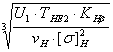

de2 ≥ 1,75 · 104  = 1,75 · 104

= 1,75 · 104  = 0,18 м

= 0,18 м

νН = 1,13 + 0,13U1 = 1,13 + 0,13 · 2 = 1,39 – для колес c круговым зубом [1].

КНβ = ![]() ≥ 1,2; КНβ0 = 1,9 - табл. 2.3 [1]; КНβ = 1,37

≥ 1,2; КНβ0 = 1,9 - табл. 2.3 [1]; КНβ = 1,37

Ψd = 0,166![]() = 0,166

= 0,166![]() = 0,37

= 0,37

ТНЕ2 = КНД М2 = 0,78 · 380 = 296 Н·м

Угол делительного конуса колеса:

δ2 = arctg(U1) = arctg 2 = 63,4º; sinδ2 = sin 63,4 = 0,89

Конусное расстояние:

Re = de2 / 2sin(δ2) = 180 / 2 · 0,89 = 101,1 мм

Ширина зубчатого венца шестерни и колеса:

b = 0,285Re = 0,285 · 101,1 = 28,8 мм

Внешний торцовый модуль:

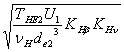

mte ≥ ![]()

КFβ = ![]() ≥ 1,15; КFβ0 = 1,9 - табл. 2.6 [1]; КFβ = 1,29

≥ 1,15; КFβ0 = 1,9 - табл. 2.6 [1]; КFβ = 1,29

vF = 0,85 + 0,043U1 = 0,85 + 0,043 · 2 = 0,94 – для колес c круговым зубом [1].

ТFЕ2 = КFД M2 = 1 · 380 = 380 Н·м

mte = ![]() = 0,004 м

= 0,004 м

Число зубьев колеса и шестерни:

z2 = de2 / mte = 180 / 4 = 45

z1 = z2 / U1 = 45 / 2 ≈ 22

Фактическое передаточное число:

U1ф = z2 / z1 = 45/22 = 2,045

Отклонение от заданного передаточного числа: 2,25% < 4%

Определим окончательные размеры колес.

Углы делительных конусов колеса и шестерни.

δ2 = arctg(U1) = arctg 2,045 = 63,9º; δ1 = 90º - δ2 = 26,1º

cos δ2 = cos 63,9º = 0,44; cos δ1 = cos 26,1º = 0,9; sin δ1 = sin 26,1° = 0,44.

Делительные диаметры:

de1 = mte z1 = 4 · 22 = 88 мм;

de2 = mte z2 = 4 · 45 = 180 мм.

Внешние диаметры:

dae1 = de1 + 1,64(1 + Xn1) mte cosδ1 = 88 + 1,64(1+0,22) 4 · 0,9 = 95,2 мм

dae2 = de2 + 1,64(1 + Xn2) mte cosδ2 = 180 + 1,64(1 – 0,22) 4 · 0,44 = 182,3 мм

Xn1 = 0,22; Xn2 = - Xn1 = - 0,22 – коэффициенты смещения, табл. 2.11 [1].

Размеры заготовок колес:

Dзаг = dе2 + 2m + 6 = 180 + 2 · 4 + 6 = 194 мм > Dпред = 125 мм

Sзаг = 8me = 8 · 4 = 32 мм ≤ Sпред = 80 мм

Заменим материал колеса на сталь 40ХН, с термообработкой улучшением, с

Dпред = 315 мм

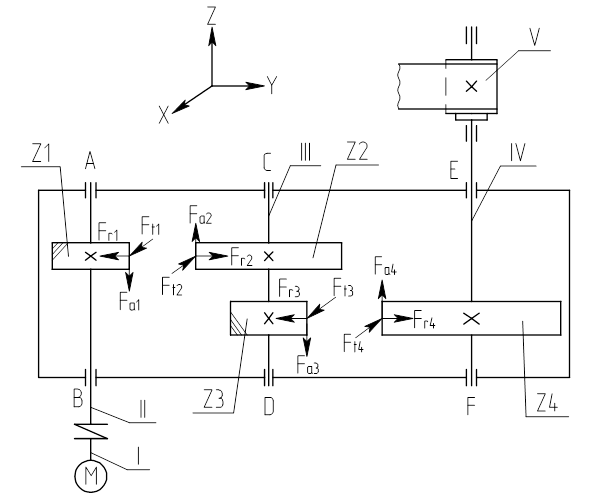

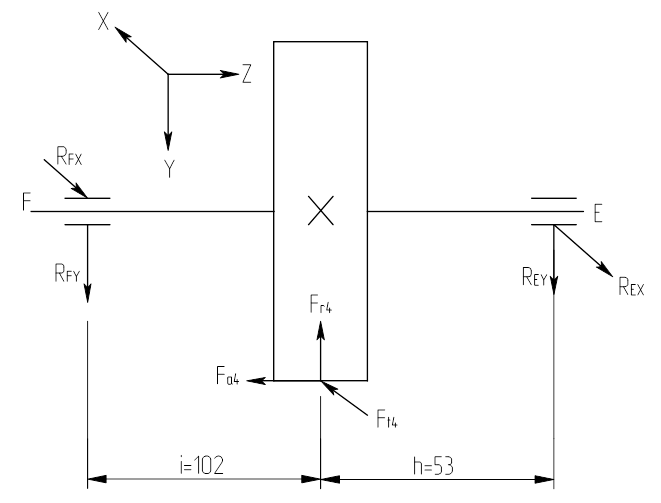

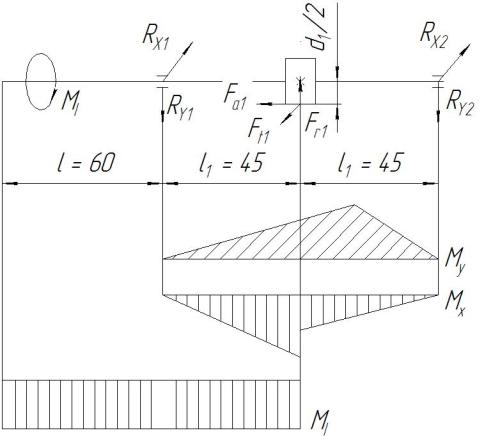

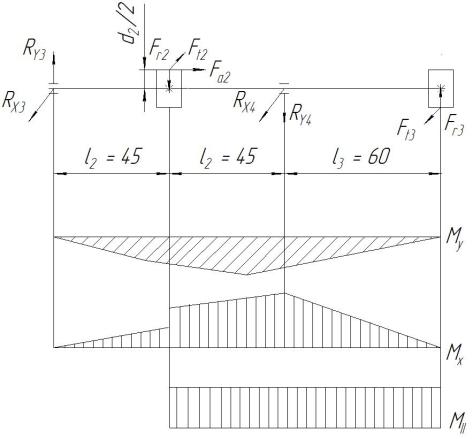

Силы в зацеплении:

Ft = ![]() =

= ![]() = 4935 H – окружная сила в зацеплении.

= 4935 H – окружная сила в зацеплении.

dm2 = 0,857 de2 = 0,857 · 180 = 154 мм

Fr1 = Fa2 = γr Ft = 4935 · 0,088 = 434 H; γr = 0,44cosδ1 – 0,7sin δ1 = 0,088

Fa1 = Fr2 = γa Ft = 4935 · 0,824 = 4066 H; γa = 0,44sin δ1 + 0,7cosδ1 = 0,824

Напряжения изгиба в зубьях колеса.

σF2 = 1,17YF2 ![]() KFβ KFv ≤ [σ]F2

KFβ KFv ≤ [σ]F2

Напряжения изгиба в зубьях шестерни.

σF1 = σF2 YF1 / YF2 ≤ [σ]F1

KFβ = 1,29

Окружная скорость в зацеплении:

V = ![]() = 3,14 · 0,154 · 113,9 / 60 = 0,92 м/с

= 3,14 · 0,154 · 113,9 / 60 = 0,92 м/с

KFv = 1,04 – табл. 2.7 [1].

Эквивалентные числа зубьев:

zv2 = z2 / 0,55cos δ2 = 45 / 0,55 · 0,44 = 186

zv1 = z1 / 0,55cos δ1 = 22 / 0,55 · 0,9 = 44

YF1 = 3,7, YF2 = 3,6 – табл. 2.8 [1].

σF2 = 1,17 · 3,6 ![]() 1,29 · 1,04 = 258 МПа ≤ [σ]F2 = 294 МПа

1,29 · 1,04 = 258 МПа ≤ [σ]F2 = 294 МПа

σF1 = 258 · 3,7 / 3,6 = 265 МПа ≤ [σ]F1 = 310 МПа

Условие выполняется.

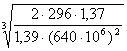

Расчетное контактное напряжение:

σН = 1,9 · 106 ≤ [σ]H,

≤ [σ]H,

КНv = 1,01 – табл. 2.9 [1].

ТНЕ2 = КНД M2 = 0,78 · 380 = 296 Н·м

σН = 1,9 · 106![]() = 610 МПа ≤ [σ]H = 640 МПа,

= 610 МПа ≤ [σ]H = 640 МПа,

Условие выполняется.

4 Расчет второй ступени редуктора

U2 = 3

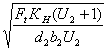

Межосевое расстояние:

αω = Кα(U2 + 1)  = 430 · (3 + 1)

= 430 · (3 + 1) ![]() = 171 мм.

= 171 мм.

Кα = 430 – для косозубых передач [3].

Ψba = 0,4-0,5 – при симметричном расположении колес, берем: Ψba = 0,4.

Примем: КН = КНβ

Ψbd = 0,5Ψba (U2 + 1) = 0,5 · 0,4 · (3+1) = 0,8

По Ψbd = 0,8 и соотношений твердости материалов колеса и шестерни принимаем:

КНβ = 1,24.

Принимаем αω = 160 мм.

Модуль зацепления:

m = (0,01-0,02) αω = 1,6 – 3,2 мм, принимаем m = 2 мм.

Ширина колеса:

b2 = ψва · αω = 0,4 · 160 = 64 мм

b1 = b2 + 5 = 64 + 5 = 69 мм – ширина шестерни.

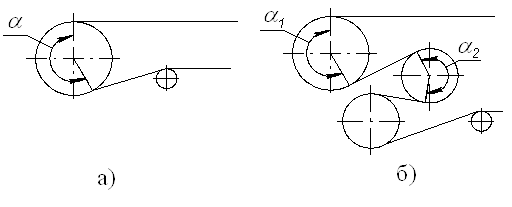

Минимальный угол наклона зубьев:

βmin = arcsin![]() = arcsin

= arcsin![]() = 6,28°

= 6,28°

При β = βmin сумма чисел зубьев:

zc = z1 + z2 = (2αω/m)cos βmin = (2 · 160/2)cos 6,28°= 159

Угол наклона зубьев:

β = arccos![]() = arccos

= arccos![]() = 6,4°,

= 6,4°,

при нем zc = (2 · 160/2)cos 6,4° = 159

Число зубьев колеса:

z2 = zc / (U2 + 1) = 159 / (3 + 1) ≈ 40

z1 = 159 – 40 = 119 – шестерни.

Передаточное число:

Uф = 119 / 40 = 2,98, отклонение ΔU = 0,02U - допустимо.

Диаметры делительных окружностей:

d1 = m z1 /cos β = 2 · 119 / cos 6,4° = 239 мм – шестерни;

d2 = m z2 /cos β = 2 · 40 / cos 6,4° = 80 мм – колеса.

Торцевой (окружной) модуль:

mt = m /cos β = 2 / cos 6,4° = 2,012

Диаметры вершин зубьев:

dа1 = d1 + 2m = 239 + 2 · 2 = 243 мм;

dа2 = d2 + 2m = 80 + 2 · 2 = 84 мм.

Проверочный расчет.

Проверка контактных напряжений.

σН = ZE ZH Zε

Коэффициент жесткости материала:

ZE =  ; Вi = Ei / (1 – μi2).

; Вi = Ei / (1 – μi2).

У колес из стали 40Х:

Е = Е1 = Е2 = 210 ГПа; μ1 = μ2 = 0,3.

ZE = ![]() =

=  =

=  = 5,78 · 104

= 5,78 · 104

Коэффициент формы зуба:

ZН = ![]()

; tg αt = tg 20º / cosβ = tg 20º / cos 6,4° = 0,37

; tg αt = tg 20º / cosβ = tg 20º / cos 6,4° = 0,37

αt = 20,3º

β0 = arcsin (sin β · cos 20º) = arcsin (sin 6,4° · cos 20º) = 6,01º

ZН = ![]()

= 2,47

= 2,47

Коэффициент полной длины линии контакта всех зубьев в зацеплении.

εβ = b2 tgβ / π mt = b2 tgβ cosβ / π m = 64 · tg6,4° · cos6,4° / 3,14 · 2 = 1,13 >1

Zε = ![]() =

= ![]() = 0,75

= 0,75

εα = (1,88 – 3,2 ![]() ) cosβ = (1,88 – 3,2

) cosβ = (1,88 – 3,2 ![]() ) cos6,4° = 1,76

) cos6,4° = 1,76

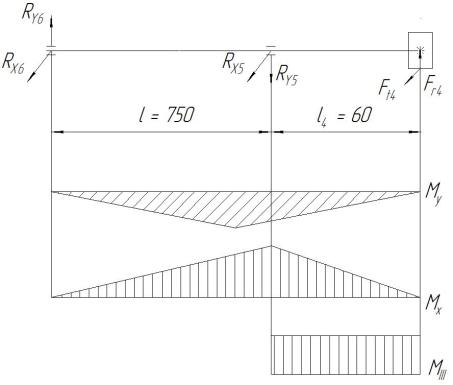

Окружная сила:

Ft = 2М3 / d1 = 2 · 1180 / 239 · 10-3 = 9874 H

Коэффициент внешней силы:

КН = КНβ · КНV · КНα

После уточнения: КНβ = 1,14

КНV = 1 + δН q0 Vt![]()

![]() = 1 + 0,04 · 4,7 · 0,48

= 1 + 0,04 · 4,7 · 0,48![]()

![]() = 1

= 1

δН = 0,04; q0 = 4,7; окружная скорость:

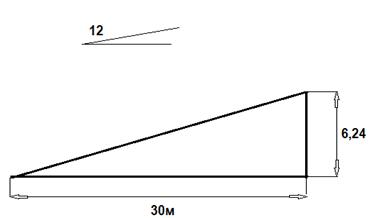

Vt = d1 ω3 / 2 = 239 · 10-3 · 4 / 2 = 0,48 м/с

КНα = КНα (Vt ; степень точности); КНα = 1,04

КН = 1,14 · 1 · 1,04 = 1,19

σН = 5,78 · 104 · 2,47 · 0,75![]() = 187,3 МПа < 640 МПа = [σ]H

= 187,3 МПа < 640 МПа = [σ]H

Проверка напряжения изгиба.

σF = ![]() YFS2 Yβ Yε

YFS2 Yβ Yε

Коэффициент внешней силы:

КF = КFβ · KFV · KFα = 1,13 ·1 · 1,04 = 1,18

КFβ = 1,13

KFV = 1 + δF q0 Vt![]()

![]() = 1 + 0,16 · 4,7 · 0,48

= 1 + 0,16 · 4,7 · 0,48![]()

![]() = 1

= 1

δF = 0,16

KFα = КНα = 1,04

Коэффициент формы (жесткости зуба на изгиб):

YFS2 = YFS2 (ZV1, χ)

Эквивалентное число зубьев:

ZV1 = Z1 / cos3 β = 119 / cos3 6,4° = 121

YFS2 = 3,6

Коэффициент угла наклона оси зуба:

Yβ = 1 – β / 140 = 1 – 6,4 / 140 = 0,954

Коэффициент перекрытия зацепления:

Yε = 1 / εα = 1 / 1,76 = 0,6

σF = ![]() 3,6 · 0,954 · 0,6 =188 МПа < 294 МПа = [σ]F

3,6 · 0,954 · 0,6 =188 МПа < 294 МПа = [σ]F

Похожие работы

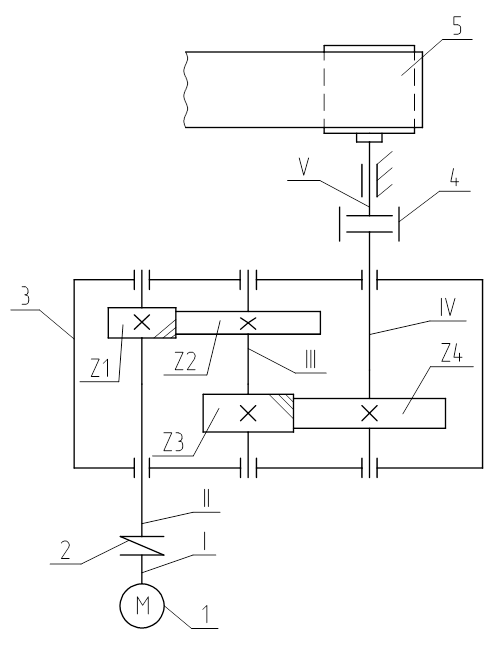

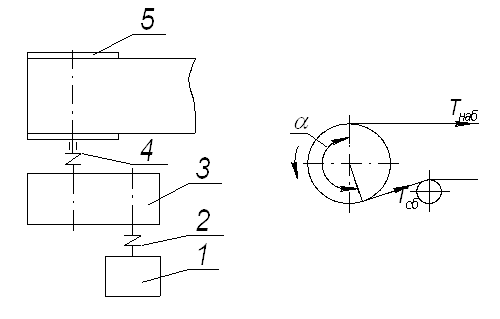

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

... Рэ = (XVPr5 + YPa5)KбKT, в которой радиальная нагрузка Pr5 = 2195 H; осевая нагрузка Pa5 = Fa5 = 0; V = 1 – вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2]. Рэ = 2195 H. Расчетная долговечность, млн. об: L = (C/Pэ)3 = (81900/2195)3 = 620 млн. об. Расчетная долговечность, ч: Lh = L·106/60n = 620·106/60·316,7 = 32,3·104 ч, что ...

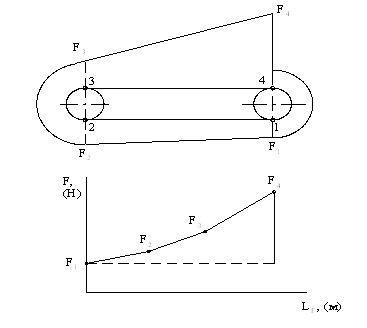

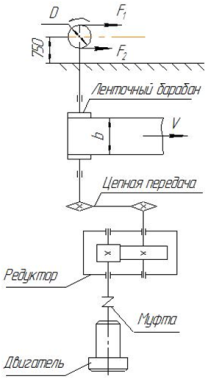

... . Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 1. Энергетический и кинематический расчет привода Мощность, потребляемую конвейером, по ф. стр.5 [1]: Pp=FtV= 4×103×1,6=6,4 кВт, где Ft– тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая ...

0 комментариев