Навигация

Термическая и химико-термическая обработка стали

7.4. Термическая и химико-термическая обработка стали

Термическая обработка стали. Термической обработкой называется процесс нагрева металла до определенной температуры, выдержки при этой температуре и последующего охлаждения с той или иной скоростью. В результате такого процесса не изменяется химический состав металла, но меняются его структура и механические свойства.

Структуру металла (его строение) можно определи по излому. На поверхности излома видно большое количество зерен, связанных между собой. Каждое такое зерно состоит из мельчайших частиц - атомов, которые, располагаясь в определенном порядке, образуют кристаллическую решетку.

В металлах чаще всего встречаются три типа расположения атомов: атомы располагаются в углах и в центре куба, образуя кубическую объемно-центрированную решетку (рис. 7.1,а); атомы располагаются по углам куба и в середине каждой его грани, образуя кубическую гранецентрированную решетку (рис. 7.1,б); атомы располагаются в углах и в центре на шестигранных основаниях призмы и три атома внутри ее, образуя гексагональную решетку (рис. 7.1,в).

Процесс перестройки атомов одного вида пространственной решетки в другой при определенных температурных условиях называют аллотропическим превращением. Аллотропические формы, в которых кристаллизуется металл, называют модификациями и обозначают a, b, g, d и т. д.

Атомы меняют свое расположение, в зависимости от температуры нагрева. При нагреве железа до температуры 910°С атомы располагаются в виде куба, образуя кристаллическую решетку a-железа; восемь атомов расположены по углам решетки и один - в центре ее (рис. 7.1.а). Если нагревать железо выше 910°С, кристаллическая решетка с перегруппиро-ванными атомами превращается в куб с четырнадцатью атомами и образует решетку g -железа (рис.7.1,б).

В сталях превращение a-железа в - g -железо протекает при температуре более низкой (723°С), чем в чистом железе. Если нагретый металл медленно охлаждать, то перестройка кристаллической решетки происходит в обратном порядке.

Свойства металла зависят от расположения атомов в кристаллической решетке. Железо в отожженной стали находится в форме a-железа и называется ферритом. Углерод же с железом связан химически, и такая структура называется цементитом (карбид железа). Феррит вязок, а цементит обладает большой, твердостью и хрупкостью. Структура, при которой зерна цементита равномерно расположены в феррите, называется перлитом. Твердый раствор углерода в железе, образующийся при высокой температуре, называется аустенитом. Структура закаленной стали, полученная при быстром охлаждении, называется мартенситом; такая сталь обладает высокой твердостью и хрупкостью.

Термическая обработка бывает нескольких разновидностей: отжиг, нормализация, закалка и отпуск, поверхностная закалка, обработка холодом.

Отжиг применяется в основном для снижения твердости, чтобы облегчить механическую обработку и снять в стали внутренние напряжения. Температура нагрева при отжиге зависит от содержания в стали углерода. Сталь с содержанием углерода более 0,8% нагревают до температуры 750 - 760°С, для стали с меньшим содержанием углерода температуру постепенно повышают до 930—950°С. После нагрева металл медленно охлаждают в печи. В отожженном состоянии сталь приобретает перлитную структуру.

Нормализация предназначается для улучшения структуры стали, снятия внутренних напряжений и обеспечения лучших условий обработки резанием. Она отличается от отжига тем, что охлаждение производится не в печи, а на воздухе.

После нормализации сталь приобретает также перлитную, но более мелкозернистую и однородную структуру. Твердость и прочность стали при этом выше, чем после отжига.

Закалка заключается в нагреве стали до определенной температуры, выдержке при этой температуре и последующем быстром охлаждении в воде, масле, расплавленных солях или на воздухе. Закалка применяется в сочетании с отпуском для повышения твердости, прочности и износоустойчивости стали.

Углеродистые и легированные стали под .закалку нагреваются в электрических печах или в соляных ваннах. В результате закалки сталь получает мелкозернистую структуру, в которой преобладает мартенсит - самая твердая и хрупкая структура.

При быстром охлаждении во время закалки в металле возникают внутренние напряжения, которые могут вызвать трещины, коробление и хрупкость. Эти дефекты устраняют последующим отпуском.

Отпуск заключается в нагреве стали до температуры, значительно более низкой, чем при закалке, выдержке при этой температуре и охлаждении. Углеродистые и легированные стали нагревают до температуры 150 - 250°С, а быстрорежущие подвергаются трехкратному отпуску при температуре 550 - 580°С. Охлаждение осуществляется на воздухе.

Поверхностная закалка представляет собой нагрев до определенной температуры (температуры закалки) поверхностного слоя стального изделия с последующим быстрым охлаждением. При этом можно получить высокую твердость в относительно тонком слое (от 0,3 до 10 мм) рабочих поверхностей изделия без изменения структуры и твердости внутренней массы металла этого изделия. Такое свойство особенно ценно для напряженно работающих деталей (коленчатые валы двигателей, зубчатые колеса и др.),' которым необходима большая твердость трущихся рабочих частей и упругая (нехрупкая) основная масса металла изделия.

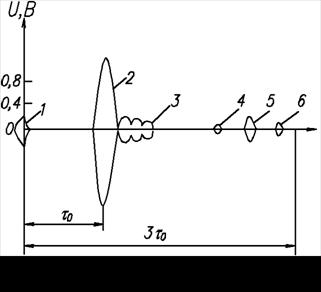

Поверхностная закалка осуществляется на специальных высокочастотных установках с помощью индукторов, через которые пропускают токи высокой частоты (ТВЧ). Высокочастотная поверхностная закалка обеспечивает хорошее качество металла, поэтому широко применяется в промышленности.

Обработка холодом заключается в повышении твердости и износоустойчивости стали в результате перевода остаточного аустенита закаленной стали в мартенсит.

Эта обработка производится на специальных установках, обеспечивающих температуру ниже нуля.

Химико-термическая обработка. Химико-термическая обработка применяется для изменения химического состава и свойств поверхностной твердости, износоустойчивости и коррозионной стойкости. Достигается это внедрением (диффузией) определенных элементов из внешней среды в поверхностный слой металла.

К химико-термической обработке стали относятся: цементация, азотирование, цианирование, алитирование.

Цементация - насыщение поверхностного слоя стали углеродом при нагреве до температуры 880—950°С с последующей закалкой. Цель ее - получение высокой твердости и износоустойчивости поверхности детали. Цементации подвергаются детали из низкоуглеродистой стали с содержанием углерода 0,1 - 0,25%. При насыщении количество углерода может быть доведено до 1 - 1,25%. Цементацию деталей обычно производят после их механической обработки с оставлением припуска на окончательную шлифовку.

Азотирование - поверхностное насыщение стали азотом при нагреве до температуры 500—700°С в аммиаке. Азотированию подвергают главным образом детали, изготовленные из сталей, содержащих алюминий, хром и молибден, для повышения твердости, износоустойчивости поверхностного слоя и коррозионной стойкости.

Цианирование - совместное насыщение поверхности стали одновременно углеродом и азотом при температуре 530—550°С. Оно может выполняться в жидкой, твердой и газообразной средах. Цианирование применяют для повышения стойкости спиральных сверл и других быстрорежущих инструментов и деталей сложной конфигурации.

Алитирование - поверхностное насыщение стали алюминием, диффузией его сред, содержащих алюминий. При этом сталь приобретает высокую окалиностойкость (при температурах до 800—850°С). Применяется алитирование для топливных баков газогенераторных машин, чехлов термопар, разливочных ковшей и т. д.

Коррозия металлов и защитные покрытия. Коррозией называется процесс разрушения металлов вследствие химического и электрохимического взаимодействия их с окружающей внешней средой. В деталях и сооружениях под действием коррозии происходит постепенное разрушение поверхности, образование раковин, а также полное изменение металла, например, тонкие листы металла могут целиком превратиться в ржавчину.

Потери металла от коррозии довольно велики и наносят ущерб хозяйству. В обычных условиях коррозия развивается под действием воды и кислорода. Известно несколько видов коррозии, основными из них (по разрушительному действию) являются химическая и электрохимическая.

Химическая коррозия является результатом воздействия на металл агрессивной среды, не проводящей электрический ток. Такой средой могут быть газы или некоторые органические вещества, например масла. На поверхности металла образуются химические соединения, чаще всего пленки окислов.

Электрохимическая коррозия возникает при соприкосновении металла с жидкостью, проводящей электрический ток и называемой электролитом. Такими жидкостями могут быть кислоты, щелочи, растворы солей, почвенная вода и пр.

Чтобы предохранить металл от коррозии, применяют следующие основные способы его защиты: металлические покрытия; неметаллические покрытия; химические покрытия.

Металлические покрытия. На защищаемый от коррозии металл наносят тонкий слой другого металла, обладающего большой антикоррозионной стойкостью. Нанесение металлических покрытий производится следующими способами: горячим, гальваническим, металлизацией (распылением) и др.

При горячем способе покрытие образуется в результате погружения деталей в ванну с расплавленным металлом. Этим способом производится цинкование (покрытие цинком), лужение (оловом), свинцевание (покрытие свинцом), алитирование (алюминием).

Гальванический способ заключается в том, что на поверхность изделий, погруженных в ванну с электролитом, под действием электрического тока осаждается тонкий слой металла. Гальванические покрытия образуются при электролизе раствора солей таких металлов, как цинк, олово, свинец, никель, хром и др.

Преимущество этого способа перед другими в том, что он допускает нанесение любого металла на изделия с требуемой толщиной слоя защитного покрытия (от 0,005 до 0,030 мм) без нагрева изделия. Распространены следующие гальванические покрытия: хромирование, никелирование, цинкование и др.

Металлизация (распыление) заключается в нанесении тонкого слоя' расплавленного металла на изделие специальным аппаратом металлизатором.

Неметаллические покрытия. Для защиты от коррозии изделия покрывают лаками, красками, эмалями и смазкой. Назначение этих покрытий - изоляция металла от воздействия внешней среды.

Лакокрасочные покрытия составляют около 65 - 70% от всех антикоррозионных покрытий. Недостаток этих покрытий - их малая механическая прочность и обгорание при высоких температурах.

Химические покрытия на поверхности изделий образуют защитные неметаллические пленки, чаще всего окисные. Такие покрытия образуются в результате обработки паром и др.

При оксидировании изделия погружают в растворы азотнокислых солей при температуре около 140°С.

Обработку паром готовых инструментов или деталей машин применяют для увеличения коррозионной стойкости и уменьшения износа рабочих поверхностей инструментов и деталей в процессе их работы. Паром обрабатывают детали и инструменты после термической и окончательной механической обработки, включая заточку и доводку. Стальные изделия при нагреве до 400 - 600°С под действием паров воды подвергаются активному окислению с образованием на поверхности характерной окисной пленки

При этом происходит дополнительный отпуск - снимаются напряжения, полученные на предыдущих операциях. Окисная пленка играет роль твердого и смазывающего вещества и способствует увеличению износостойкости и коррозионной устойчивости деталей.

Похожие работы

... масштабе (на чертеже) равны: ; ; ; , здесь и далее величина в скобках обозначает размер в миллиметрах на чертеже. ПЛАН СКОРОСТЕЙ Построение планов скоростей и ускорений проводится на основе последовательного составления векторных уравнений для точек звеньев механизма, начиная с ведущего звена, угловая скорость w1 которого задана. Находим численное значение скорости точки B из выражения: ...

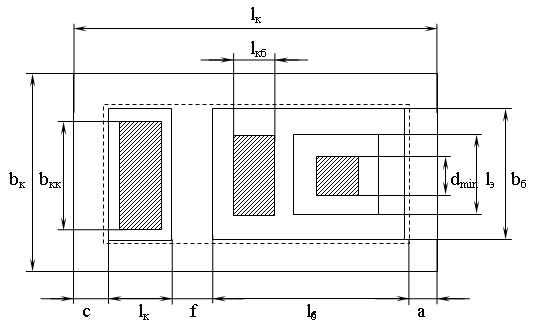

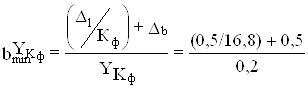

... существенные случайные независимые отклонения при изготовлении штырей. Конструирование преобразователей фильтров на ПАВ. При конструировании фильтров на ПАВ необходимо решить ряд вопросов, связанных с вторичными эффектами, к числу которых в первую очередь следует отнести эффекты отражения акустических волн от штырей преобразователей, от краев звукопровода и т.д. Наиболее существенное влияние ...

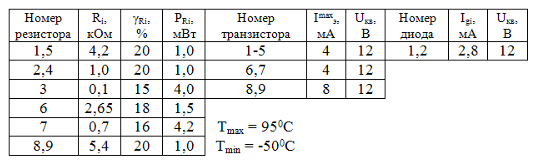

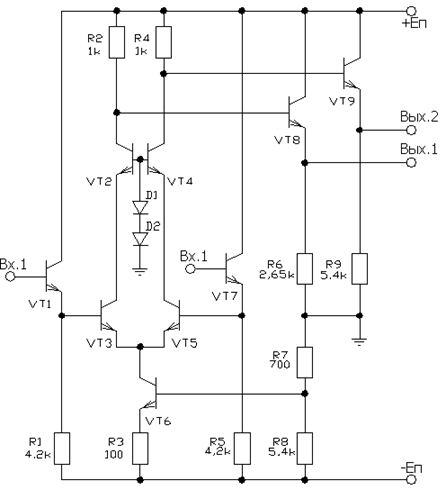

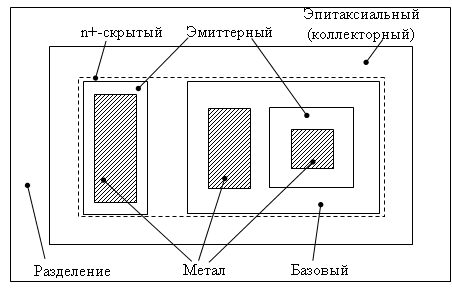

... – это законченный элемент ИМС, который можно использовать при проектировании аналоговых микросхем. 1 Общие принципы построения топологии биполярных Имс Общего подхода к проектированию биполярных интегральных микросхем нет и быть не может, каждый тип характеризуется своими особенностями в зависимости от требований и исходных данных ИМС. Исходными данными при конструировании микросхем являются: ...

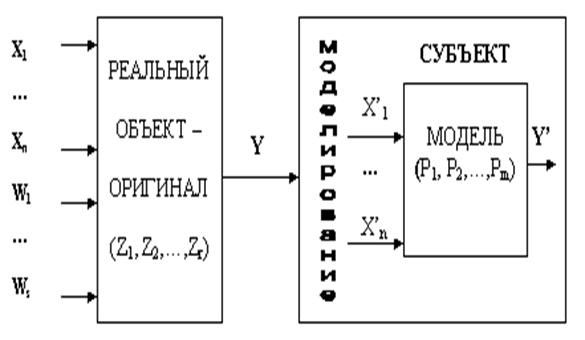

... воспринимаются даже на высоком научном уровне. Стремление упростить материал вряд ли целесообразно. Глава 3. Методические рекомендации курса «Математические основы моделирования 3D объектов» базового курса «компьютерное моделирование» для студентов педагогических ВУЗов специальности преподаватель информатики §1. Принципы построения электронного учебника Прежде чем рассмотреть ...

0 комментариев