Навигация

Вопросы стандартизации

3.9 Вопросы стандартизации

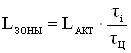

Стандартизация – определение соответствующих правил, технических условий и норм, которые регламентируют все аспекты производства определенной отрасли промышленности, с учетом их особенностей.

Основные цели стандартизации:

- Обеспечение безопасных условий труда для рабочих и обслуживающего персонала на производстве.

- Обеспечение соответствующих требований и параметров относящихся к производству керамических материалов по пластическому способу

- Охрана окружающей среды, соблюдение экологических норм данного производства, а также санитарно-гигиенических правил.

- Улучшение качества готового продукта и установление требований по показателям предъявляемых к нему.

- Рациональное и экономически выгодное использование производственных фондов предприятия по изготовлению эффективного керамического кирпича, а также применение добавок.

Следовательно, для достижения максимального эффекта требуется решить ряд вопросов, касающихся разработки нормативов качества готовой продукции, сырья и полуфабрикатов, также унифицировать и оптимизировать схемы производства и технологии контроля.

4 Теплотехнический расчёт

4.1 Расчет туннельной печи

Исходные данные для расчёта туннельной печи приведены в таблице 28.

Таблица 28 – Теплотехнические параметры печи

| Наименование показателя | Показатель |

| Годовая производительность, тыс. шт. усл. кирп. | 20000 |

| Расчётное количество календарных дней работы печи в год, день | 329 |

| Максимальная температура обжига, оС | 960 |

| Влажность изделий, поступающих на обжиг, % | 5 |

| Длительность обжига, час | 36 |

| Интервал толкания вагонеток, час | 1,125 |

В качестве топлива используется природный газ.

Режим обжига: 1 интервал 30-60оС – 10,125 часа (9 позиций);

2 интервал 600-960оС – 9 часов (8 позиций);

3 интервал 960-50оС – 16,875 часа (15 позиций);

Определение размеров печи произведём по данным регламента /4/: ширина канала составляет 2,9 метра, а высота от пода вагонетки до замка свода 1.7 метра. Тогда ёмкость печи определяется по формуле:

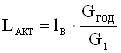

; (4.1)

; (4.1)

где P ГОД – годовая производительность по годной продукции, тыс. шт. усл. кирп.;

τЦ – время пребывания изделия в печи, час;

τГОД – годовое рабочее время, час;

р = 3 – брак изделий и потери от загрузки в печь до поступления на СГП, %.

![]() (тыс. шт. усл. кирп.)

(тыс. шт. усл. кирп.)

Количество вагонеток в печи – 32 штуки. В этом случае активная длина печи:

; (4.2)

; (4.2)

где G 1 – вместимость одной вагонетки, тыс. шт. усл. кирп.;

l В – длина вагонетки, м.

(метр)

(метр)

Длина отдельных зон в соответствии с принятым графиком составит:

; (4.3)

; (4.3)

где τ i – продолжительность соответствующего интервала, час.

МС – масса сырца, кг.

Для зоны подогрева:

![]() (м)

(м)

Для зоны обжига:

![]() (м)

(м)

Для зоны охлаждения:

![]() (м)

(м)

Следующим этапом рассчитывается горение топлива, теплота сгорания которого определяется по формуле:

![]() ; (4.4)

; (4.4)

![]() (кДж/м3)

(кДж/м3)

Физическое тепло газа Q1 с учётом коэффициента 1,37 составляет 411 кДж/м3, а общее тепло Q равно их сумме: 44728 + 411 = 5139 кДж/м3. Теоретическая температура горения находится по температуре обжига и пирометрическому коэффициенту, равному 0,8: ТТЕОР = 960:0,8 = 1200оС. Избыток воздуха в зоне горения определяется из условия, что температура воздуха, поступающего из зоны остывания в зону обжига равно 700оС.

Тепловой баланс составляется для зон обжига и подогрева. Часовая производительность печи с учётом брака:

(шт. усл. кирп.) (4.5)

(шт. усл. кирп.) (4.5)

Приход тепла воздуха, поступающего из зоны охлаждения при коэффициенте избытка воздуха a = 4, находиться по формуле:

![]() (кДж/м3) (4.6)

(кДж/м3) (4.6)

Приход тепла от химических и физических взаимодействий топлива находиться по формуле брака:

![]() (кДж/м3) (4.7)

(кДж/м3) (4.7)

Общий приход тепла:

![]() (кДж/м3) (4.8)

(кДж/м3) (4.8)

Расход тепла, необходимый для испарения влаги принимается из учёта влажности сырца, температуры отходящих газов и сырца:

![]() (4.9)

(4.9)

где Q в – часовое количество остаточной влаги, кг.

![]() (кДж/м3)

(кДж/м3)

Расход тепла, на нагрев материала до максимальной температуры составит:

![]() (4.10)

(4.10)

Масса обожженного материала GМ = 9774 кг/час. Она равна произведению часового количества остаточной влаги и массы единицы кирпича сырца. С учётом теплоёмкости см для диапазона температур получаем:

![]() (кДж/м3)

(кДж/м3)

Удельный расход тепла на 1 килограмм обожженной массы в ходе химических реакций принимаем равным 117 кДж/кг. Следовательно, по имеющимся данным:

![]() (кДж/час) (4.11)

(кДж/час) (4.11)

Потери тепла в окружающую среду необходимо рассчитать по формулам теплопередачи. Поверхность теплопередачи свода установлена по его внутренней поверхности, а для стен по расстоянию от нижней поверхности пода вагонетки до верха стены. Туннельную печь в данном расчёте потерь тепла ограждающими элементами условно разделяем на отдельные участи по длине, а среднюю температуру принимаем равной среднему значению минимума и максимума интервала температур на границе участка. Всё перечисленное принимаем из /4/.

Фактическим показателем расчёта является тепловой баланс зон. Данные, основанные на регламентных параметрах /4/, представлены в таблице 29.

Таблица 29 – Тепловой баланс зон подогрева и обжига

| Статьи баланса | Значение | |

| кДж/ч | % | |

| Приход тепла | ||

| Химическое и физическое топливо | 10952825 | 56,615 |

| Физическое тепло воздуха | 8393250 | 43,385 |

| Итого: | 19346075 | 100 |

| Расход тепла | ||

| На испарение влаги | 2682767 | 13,867 |

| На химические реакции | 10836238 | 56,013 |

| На нагрев материала | 1156366 | 5,977 |

| Тепло, аккумулируемое футеровкой вагонеток | 1048635 | 5,421 |

| Потери в окружающую среду | 458984 | 2,372 |

| Тепло с отходящими дымовыми газами | 3163085 | 16,35 |

| Итого: | 19346075 | 100 |

Таблица 30 – Тепловой баланс зоны охлаждения

| Статьи баланса | Значение | |

| кДж/ч | % | |

| Приход тепла | ||

| Тепло материала | 10836238 | 91,18 |

| Тепло, аккумулированное футеровкой вагонеток | 1048635 | 8,82 |

| Итого: | 11884873 | 100 |

| Расход тепла | ||

| На нагрев воздуха, идущего на горение | 7487654 | 63 |

| Стороннее тепло с воздухом | 3050695 | 25,6687 |

| Потери в окружающую среду | 387982 | 3,2645 |

| Тепло с выходящим транспортом | 240428 | 2,023 |

| Потери через под вагонеток | 205858 | 1,732 |

| Тепло с выходящим материалом | 512256 | 4,31 |

| Итого: | 11884873 | 100 |

Таблица 31 – Сводный тепловой баланс

| Статьи баланса | Значение | |

| кДж/ч | % | |

| Приход тепла | ||

| Тепло материала | 10952825 | 100 |

| Итого: | 10952825 | 100 |

| Расход тепла | ||

| На испарение влаги | 2682767 | 22,6 |

| На нагрев материала | 1156366 | 9,742 |

| Тепло с отходящими дымовыми газами | 3163085 | 26,649 |

| Тепло во внешнюю среду | 846966 | 7,135 |

| Потери через под вагонеток | 205858 | 1,734 |

| Потери с выходящим материалом и транспортом | 752684 | 6,34 |

| Стороннее тепло с воздухом | 3050695 | 25,7 |

| Неучтённые потери | 11858 | 0,1 |

| Итого: | 11870279 | 100 |

Похожие работы

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

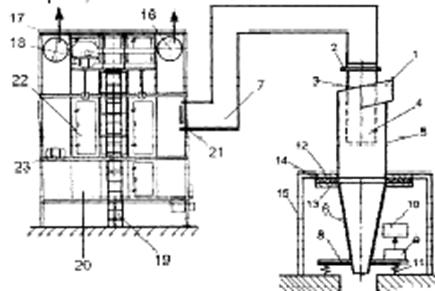

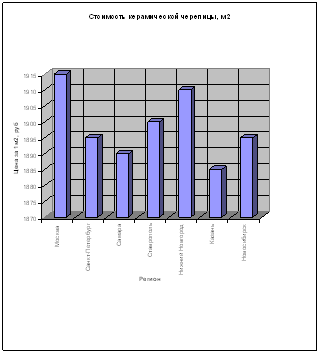

... 15…25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами. Внедрение модернизированной пылеулавливающей установки в технологический процесс производства керамической черепицы позволит довести степень очистки запыленного воздуха от пыли до 97 – 98%. ЗАКЛЮЧЕНИЕ Курсовая работа состоит из 36 страниц, 5 таблиц, 4 ...

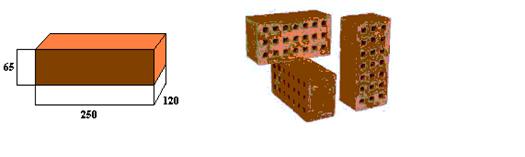

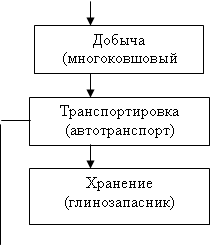

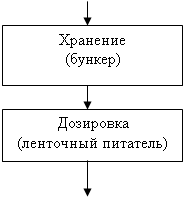

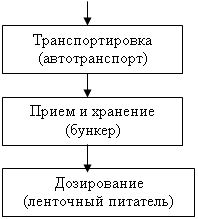

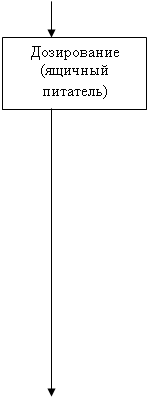

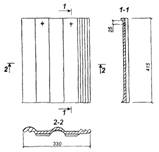

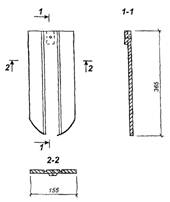

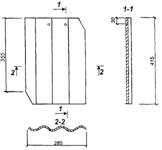

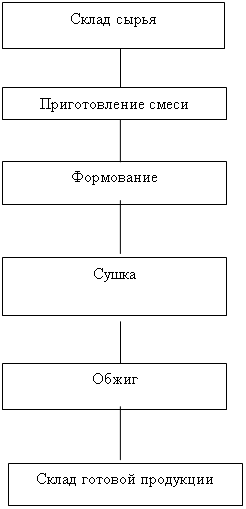

... , полусухое прессование черепицы из порошкообразных масс, сушка и обжиг черепицы на поточно-конвейерных линиях. Другим наиболее распространенным способом производства керамической черепицы является пластический способ, блок - схема которого представлена на рисунке 2. Полученная в результате перемешивания пластичная масса с помощью шнекового устройства уплотняется и выдавливается через отверстия ...

0 комментариев