Навигация

Расчет потерь на трение в подшипниках качения валов

3.13 Расчет потерь на трение в подшипниках качения валов

Сопротивление вращению в подшипниках качения складываются из следующих составляющих:

а) гистерезисные потери при циклической упругой деформации сжатия материала тел качения и беговых дорожек в точках контакта;

б) проскальзывание тел качения относительно беговых дорожек, вызванное сдвиговой деформацией материала в точках контакта;

в) скольжение тел качения относительно беговых дорожек при нарушении качения в результате сдвигов и перекосов обойм подшипника под нагрузкой;

г) трение тел качения о сепаратор и (в подшипниках с центрированным сепаратором) трение сепаратора об обоймы;

д) выдавливание и вязкий сдвиг масла в точках контакта;

е) завихрение и разбрызгивание смазочного материала смазочного масла, соприкасающегося с подшипником.

Основными потерями в подшипниках являются потери на трение, которые определяются моментом трения /12/.

Момент трения в подшипниках рекомендуется определять по следующей формуле:

![]() (3.58)

(3.58)

где М0 – момент трения холостого хода, зависящий от типа подшипника и условий его работы;

М1 – момент трения зависящий от нагрузки.

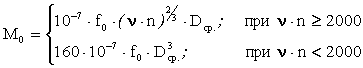

Момент трения холостого хода, зависящий от типа подшипника и условий его работы М0, Н.мм, рассчитывается по формуле:

(3.59)

(3.59)

где f0 – табличный коэффициент, полученный в результате экспериментальных исследований различных типов подшипников при различных типах систем смазывания;

n – кинематическая вязкость масла, мм2/с;

n – частота вращения вала, мин –1;

Dср. – средний диаметр подшипника, мм.

Момент трения зависящий от нагрузки М1, Н.м, рассчитывается по формуле:

![]() , (3.60)

, (3.60)

где f1 – коэффициент, зависящий от типа подшипника;

g1 – коэффициент, зависящий от соотношения радиальной и осевой нагрузок;

Р0 – эквивалентная статическая нагрузка, Н.

Потеря мощности, обусловленная потерями на трение в подшипнике Ртр, Вт, определяется по формуле:

![]() , (3.61)

, (3.61)

где n – частота вращения вала, мин –1.

Расчет потерь на трение в подшипниках выполнен с использованием программы «SIRIUS 2».

Результаты расчета находятся в приложении Е.

3.14 Расчет теплового баланса опор качения

Уравнение теплового баланса при установившемся режиме работы под-шипника имеет следующий вид /15/:

W = W1 + W2, (3.62)

где W – тепловыделение в подшипнике, Вт;

W1 – количество тепла, переносимого смазкой, Вт;

W2 – количество тепла, отводимого корпусом подшипника во внешнюю среду, Вт.

Количество тепла, переносимого смазкой W1, Вт, вычисляется по формуле:

W1 = c×Q×(t2 – t1), (3.63)

где с – удельная объемная теплоемкость масла, Дж/м3×°C;

t1 и t2 – температура смазки на входе и выходе из подшипника;

Q – расход масла, м3/с.

Количество тепла, отводимого корпусом подшипника во внешнюю среду W2, Вт, вычисляется по формуле:

W2 = k×F×(tм – tв), (3.64)

где F – свободная поверхность подшипникового узла, м2;

k – коэффициент теплоотдачи, Вт/м2×°С;

tм – средняя температура масла в нагруженной зоне;

tв – температура окружающего воздуха.

Теплообразование в подшипнике W, Вт, определяется мощностью расходуемой на трение:

W = Pтр., (3.65)

Из приведенных формул следует, что необходимое для отвода тепла количество жидкого масла Q, л/мин, определяется по формуле:

![]() . (3.66)

. (3.66)

Расчет теплового баланса опор выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Ж.

3.15 Выбор и обоснование посадок

Выбор посадок подшипников качения

При назначении полей допусков для посадок вала под внутреннее кольцо и отверстия корпуса под наружное кольцо подшипников качения необходимо учитывать:

а) вращается вал (внутреннее кольцо) или корпус;

б) вид нагрузки;

в) режим работы;

г) тип и размеры подшипников;

д) класс точности подшипника;

е) скорость вращающегося кольца;

ж) условия монтажа и эксплуатации и т.п.

В соответствии с указанными условиями, для посадки на вал шариковых радиальных подшипников класса точности L0, циркуляционном нагружении (вращающийся вал) и нормальном режиме работы, выбирается поле допуска k6. Для посадки подшипников в корпус выбирается поле допуска Н7.

Выбор посадок шлицевых соединений

Для неподвижных прямобочных шлицевых соединений:

а) в качестве посадки по диаметру при центрировании по наружному диаметру выбирается посадка F10/h9;

б) в качестве посадки по ширине шлица выбирается посадка D9/e8.

Для подвижных прямобочных шлицевых соединений:

а) в качестве посадки по диаметру при центрировании по наружному диаметру выбирается посадка F10/h9;

б) в качестве посадки по ширине шлица выбирается посадка D9/f8.

Выбор посадок шпоночных соединений

Для подвижных шпоночных соединений выбирается посадка H7/h6.

Для неподвижных шпоночных соединений выбирается переходная посадка H7/p6.

Для посадки призматических шпонок в вал использована посадка N9/h9.

0 комментариев