Навигация

Расчет клиноременной передачи

3.9 Расчет клиноременной передачи

С использованием программы «SIRIUS 2» произведем полный расчет клиноременной передачи с двумя шкивами без натяжного ролика при передаваемой мощности не более 30 кВт.

Окружная скорость ремня V, мин -1, определяется по формуле:

, (3.29)

, (3.29)

где d1 – расчетный диаметр шкива, мм;

n1 – мощность, передаваемая передачей, кВт.

Расчетная длина ремня L, мм, определяется по формуле:

![]() , (3.30)

, (3.30)

где d2 – расчетный диаметр шкива, мм;

А – приблизительное межцентровое расстояние, мм.

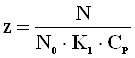

Число ремней z определяется по формуле:

, (3.31)

, (3.31)

где N – мощность, передаваемая передачей, кВт;

N0 – мощность, передаваемая одним ремнем, кВт;

К1 – поправочный коэффициент, зависящий от угла обхвата;

СР – коэффициент режима работы.

Коэффициенты К1 и СР определяются по формулам:

![]() , (3.32)

, (3.32)

![]() , (3.33)

, (3.33)

где С – обозначение типа станка;

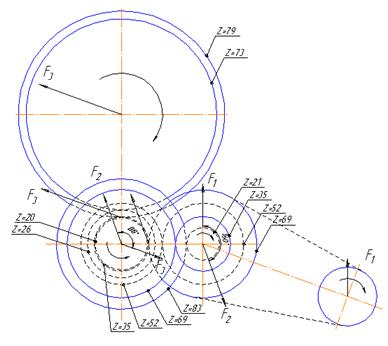

угол обхвата на малом шкиве, который определяется по формуле:

. (3.34)

. (3.34)

Тяговое усилие передачи Р, Н, находится по формуле:

![]() . (3.35)

. (3.35)

Усилие на вал от одного ремня G, Н, определяется по формуле:

, (3.36)

, (3.36)

где S – предварительное натяжение ремня, Н.

Уточненное межцентровое расстояние А2, мм, вычисляется по формуле:

![]() . (3.37)

. (3.37)

Результаты расчета находятся в приложении В.

3.10 Расчет и построение свертки коробки скоростей Разработка компоновочной схемы коробки скоростейКомпоновочная схема разрабатывается в следующем порядке:

а) определяются расстояния между осями валов и проводятся осевые линии.

б) на осях располагаются зубчатые колеса, муфты и другие передачи, и механизмы в соответствии с кинематической схемой. При этом нужно обеспечить возможность перемещения подвижных зубчатых колес и муфт, размещения механизмов управления, регулирования подшипников, сборки и разборки узла, а также обратить внимание на то, чтобы передвижные блоки зубчатых колес не сцепились одновременно с двумя неподвижными колесами на смежном валу.

в) вдоль оси каждого вала проставляются все соответствующие конструктивные размеры, что позволяет определить его ориентировочную длину.

Вычерчивание свертки коробки скоростейа) Выбирается положение оси первого вала.

б) Из центра первого вала проводится окружность радиусом, равным расстоянию между осью первого вала и осью соседнего вала. Любая точка на этой окружности может быть центром этого вала и будет удовлетворять условию зацепляемости колес. Центр выбирается с учетом возможности рационального расположения и остальных валов.

в) Таким же путем определяются центры других валов. При расположении валов необходимо обеспечить простую форму корпуса, удобство его обработки, сборки и разборки. Нужно стремиться располагать центры валов на одних и тех же линиях как по вертикали так и по горизонтали, что делает корпус более технологичным.

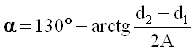

Определение усилий действующих в зубчатых зацепленияхНа основе построенной свертки выполняется расчетная схема (рисунок 13), представляющая собой условное изображение расчетной цепи зубчатых передач. В полюсе зацепления каждой зубчатой пары, по нормали к боковым поверхностям зубьев, действуют силы Fn, Н, величина которых определяется по формуле:

![]() (3.38)

(3.38)

где m и z – модуль и число зубьев зубчатого колеса;

Т – вращающий момент, приложенный к валу зубчатого колеса, Н×мм.

Сила, действующая со стороны шестерни на валу электродвигателя на натяжение ремней входного вала:

F1 = 307,33 H.

Сила, действующая со стороны шестерни на входном валу на зубчатое колесо промежуточного вала 1:

![]() .

.

Сила, действующая со стороны шестерни на промежуточном валу 1 на зубчатое колесо промежуточного вала 2:

![]() .

.

Рисунок 13 – Свертка коробки скоростей

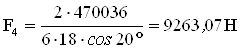

Сила, действующая со стороны шестерни на промежуточном валу 2 на зубчатое колесо выходного вала:

.

.

Необходимо определить реакции в каждой опоре с помощью уравнений статики, которые имеют следующий вид:

![]() ,

, ![]() ,

, ![]() , (3.39)

, (3.39)

где SFkx – сумма всех сил, действующих в плоскости Ozx;

SFky – сумма всех сил, действующих в плоскости Ozy;

SmO(Fk) – сумма моментов сил относительно выбранной точки плоскости.

Выбор подшипников по статической грузоподъемностиКритерием для подшипника служит неравенство:

P0 £ C0, (3.40)

где Р0 – эквивалентная статическая нагрузка;

С0 – табличное значение статической грузоподъемности выбранного подшипника.

Величины приведенной статической нагрузки для радиальных подшипников определяются как большие из двух следующих значений:

P0 = X0Fr + Y0Fa; P0 = Fr, (3.41)

где Х0 – коэффициент радиальной нагрузки;

Y0 – коэффициент осевой нагрузки;

Fr – постоянная по величине и направлению радиальная нагрузка, Н;

Fа – постоянная по величине и направлению осевая нагрузка, Н.

Выбор подшипников по динамической грузоподъемностиКритерием для выбора подшипника служит неравенство:

Стр. £ С, (3.42)

где Cтр. – требуемая величина динамической грузоподъемности подшипника;

С – табличное значение динамической грузоподъемности выбранного подшипника.

Требуемая динамическая грузоподъемность Стр, Н, определяется по формуле:

(3.43)

(3.43)

где Р – эквивалентная динамическая нагрузка, Н;

n – частота вращения вала для которого подбирается подшипник, об/мин;

Lh– долговечность подшипника, выраженная в часах работы;

a – коэффициент, зависящий от формы кривой контактной усталости.

Эквивалентная динамическая нагрузка Р, Н, для шариковых радиально-упорных подшипников определяется по формуле:

P = (XVFr + YFa) KбKт, (3.44)

где Fr – радиальная нагрузка, приложенная к подшипнику;

Fa – осевая нагрузка, приложенная к подшипнику;

V – коэффициент вращения;

Kб – коэффициент безопасности;

Kт – температурный коэффициент.

Расчет подшипников качения выполнен с использованием программы

«SIRIUS 2». Результаты расчета находятся в приложении Г.

3.12 Расчет сечения сплошного валаОпределение диаметра средних участков вала

Под средними участками вала следует понимать участки, на которых расположены шестерни и зубчатые колеса. Определение диаметра производится расчетом на изгиб с кручением.

После завершения расчета, разрабатывается конструкция каждого вала, которая должна обеспечивать возможность сборки коробки скоростей и свободного продвижения зубчатых колес до места посадки.

Расчет валов на усталостную прочностьРасчет сводится к определению расчетных коэффициентов запаса прочности для предположительно опасных сечений валов.

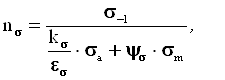

Условие прочности в данном расчете, имеет вид:

(3.45)

(3.45)

где n – расчетный коэффициент запаса прочности;

[n] = 1,3 ¸1,5 – требуемый коэффициент запаса для обеспечения прочности;

[n] = 2,5 ¸ 4 – требуемый коэффициент запаса для обеспечения жесткости;

ns– коэффициент запаса прочности по нормальным напряжениям;

nt – коэффициент запаса прочности по касательным напряжениям.

(3.46)

(3.46)

где s -1 и t -1 – пределы выносливости для материала вала при симметричных циклах изгиба и кручения, МПа;

sа, tа и sm, tm – амплитуды и средние напряжения циклов нормальных и касательных напряжений, МПа;

ks и kt – эффективные коэффициенты концентрации напряжений при изгибе и при кручении;

es и et – масштабные факторы для нормальных и касательных напряжений;

ys и yt – коэффициенты, учитывающие влияние постоянной составляющей цикла на усталостную прочность.

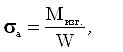

Можно считать, что нормальные напряжения, возникающие в поперечном сечении вала от изгиба, изменяются по симметричному циклу, тогда:

(3.47)

(3.47)

где Мизг. – суммарный изгибающий момент в наиболее нагруженном сечении, Н×мм;

W – момент сопротивления сечения при изгибе, мм3.

Для круглого сечения вала:

(3.48)

(3.48)

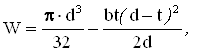

Для круглого сечения со шпоночной канавкой:

(3.49)

(3.49)

где b и t – ширина и высота шпоночной канавки, мм.

Для сечения вала со шлицами:

(3.50)

(3.50)

где x = 1,125 – для шлицев легкой серии;

x = 1,205 – для шлицев средней серии;

x = 1,265 – для шлицев тяжелой серии.

Так как момент, передаваемый валом, изменяется по величине, то при расчете принимают для касательных напряжений наиболее неблагоприятный знакопостоянный цикл – отнулевой:

(3.51)

(3.51)

где Wк – момент сопротивления вала при кручении, мм3.

Для круглого сечения вала:

(3.52)

(3.52)

Для сечения вала со шпоночной канавкой:

(3.53)

(3.53)

Для сечения вала со шлицами:

(3.54)

(3.54)

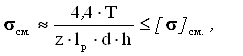

Расчет на прочность шпонок и шлицевых соединений

Условие прочности по смятию для призматической шпонки имеет вид:

(3.55)

(3.55)

где z – число шпонок;

sсм. – напряжение смятия, МПа;

[s]см. – допускаемое напряжение при смятии, МПа;

lp – рабочая длина шпонки, мм;

d – диаметр вала, мм;

h – высота шпонки, мм.

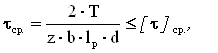

Условие прочности из расчета на срез шпонки:

(3.56)

(3.56)

где [t]ср. – допускаемое напряжение при срезе, МПа.

Расчет шлицевых соединений условно производят на смятие втулки в месте ее соприкосновения с боковыми поверхностями зубьев.

(3.57)

(3.57)

где y = 0,7¸0,8 – коэффициент, учитывающий неравномерность распределения нагрузки по зубьям;

z – число зубьев;

l – рабочая длина зуба вдоль оси вала, мм;

h – рабочая высота контактирующих зубьев в радиальном направлении, мм;

rср. – средний радиус, мм.

Расчет сечения сплошного вала выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Д.

В результате проведенных расчетов можно построить компоновочную схему развертки коробки скоростей (рисунок 18) /4/.

0 комментариев