Навигация

Механизм поперечно-строгального станка

Кафедра «Основы проектирования машин»

Курсовая работа

Поперечно-строгальный станок

Содержание

1. Кинематический анализ рычажного механизма

1.1 Структурный анализ механизма

1.2 Определение недостающих размеров

1.3 Определение скоростей точек механизма

1.4 Определение ускорений точек механизма

1.5 Определение угловых скоростей и ускорений звеньев

1.6 Диаграммы движения выходного звена

1.7 Аналитический метод анализа рычажного механизма

2. Силовой анализ рычажного механизма

2.1 Определение сил инерции

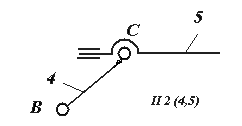

2.2 Расчёт диады 4-5

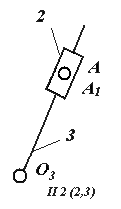

2.3 Расчёт диады 2-3

2.4 Расчёт кривошипа

2.5 Определение уравновешивающей силы методом рычага Жуковского

2.6 Определение мощностей

2.7 Определение кинетической энергии и приведенного момента инерции механизма

2.8 Определение сил инерции

3. Геометрический расчёт прямозубой передачи. Проектирование планетарного редуктора

3.1 Геометрический расчёт прямозубой передачи

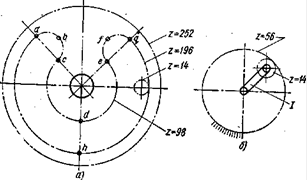

3.2 Синтез и анализ комбинированного зубчатого механизма

3.3 Построение плана скоростей и частот вращения звеньев зубчатого механизма

Список литературы

1. Кинематический анализ рычажного механизма

Исходные данные:

Ход долбяка:____________________ H=320 мм

Коэффициент производительности:_ K=1,3

Отношения длин звеньев :_________ О2О3/BO3=1,25; BC/BO3=1,8

Частота вращения кривошипа :_____ n =97 об/мин

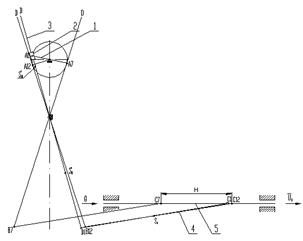

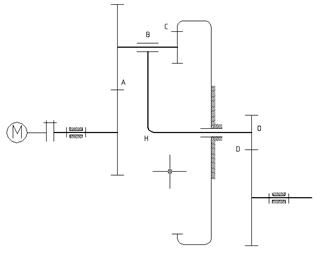

1.1 Структурный анализ механизма

Степень подвижности механизма:

Для определения степени подвижности механизма воспользуемся формулой Чебышева.

W = 3k - 2p1 - p2

где k -число подвижных звеньев;

p1 -число одноподвижных кинематических пар;

p2 -число двухподвижных кинематических пар;

Для данного механизма: k = 5; p1 = 7; p2 = 0. Тогда

W = 3 · 5 – 2 · 7 – 0 = 1

Разложение механизма на структурные группы Ассура :

Формула строения механизма : I(0,1)®II(2,3)®II(4,5)

Вывод: механизм II класса.

1.2 Определение недостающих размеров

Угол размаха кулисы:

β = 180˚·(k-1)/(k+1) = 180˚·(1,3-1)/(1,3+1) = 23028I

Угол рабочего хода:

φpx = β +1800 = 203º

Угол холостого хода:

φxx =1800- β = 154º

O3B=160/sin11o=786.8mm

O2O3=983.5 mm

Масштабный коэффициент построения схемы:

Kl = lO1A / O1A = 0,113 / 113 = 0,001

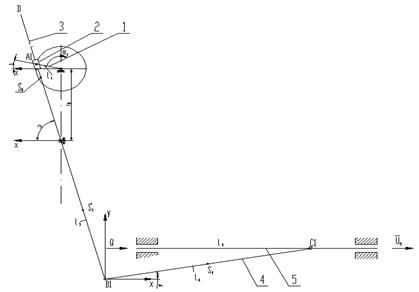

Строим 12 планов механизма, приняв за начало отсчёта крайнее положение, соответствующее началу рабочего хода механизма.

1.3 Определение скоростей точек механизма

Определим угловую скорость ω1 кривошипа по формуле :

ω1 = (π · nкр) / 30º = (3,14 · 132) / 30º = 13,816 рад/с

Определяем скорость точки А :

VA = ω1 · lO1A = 13,816 · 0,113 = 1,561 m/c

Масштабный коэффициент для плана скоростей :

KV = VA / PVA =1,561 / 50 = 0,003 m/c·mm

Для точки А’ (внутренней пары диады) напишем систему уравнений :

VA’ = VA + VA’A

VA’ = VO2 + VA’O2

Эту систему решаем графически:

VA’ = KV · PVA = 0,003 · 50 = 1,5 m/c

Скорость точки В находим методом подобия. Для этого составляем пропорцию :

PVB / PVA’ = O2B / O2A’

PVB = (O2B / O2A’) · PVA’ = (70 / 147) · 50 = 23,8 mm

Абсолютная величина скорости точки B:

VB = KV · PVB = 0,003 · 23,8 = 0,0714 m/c

Скорость точки С определяем графически, решая систему уравнений :

![]() VC = VB + VBC

VC = VB + VBC

VC =VO2 + VO2B

VC = KV · PVC = 0,003 · 24 = 0,072 m/c

1.4 Определение ускорений точек механизма

Ускорение точки А :

aA = an = ω12 · lO1A = 13,8162 · 0,113 = 0,2157 m/c2

aA направлен по кривошипу к центру вращения O1

Масштабный коэффициент для плана ускорений :

KA = aA / PAA = 0,2157 / 50 = 0,004 m/c2mm

Для точки А’ напишем систему уравнений :

![]()

![]()

![]()

![]()

![]() aA’ = aA + akA’A + aτA’A

aA’ = aA + akA’A + aτA’A

![]()

![]()

![]()

![]() aA’ = aO2 + anA’O2 + aτA’O2

aA’ = aO2 + anA’O2 + aτA’O2

Ускорения aA’A и aA’O2 раскладываем на составляющие :

akA’A = 2VA’A · ω3 = 2 · 0,15 · 1,02 = 0,306 m/c2

anA’O2 = V2A’O2 / lA’O2 = 0,153 m/c2

aτA’A = 0 (так как движение камня по кулисе прямолинейное);

Величина

PaakA’A = akA’A / KA = 0,0306 / 0,004 = 7,7 mm

PaanA’O2 = anA’O2 / KA = 0,153 / 0,004 = 38,25 mm

Далее ускорение точки А’ находим графически:

aA’ = PAA’ · KA = 50 · 0,004 = 0,2 m/c2

Ускорение точки В находим методом подобия: PAB / PAA’ = O2B / O2A’

PAB = (O2B / O2A’) · PAA’ = (70 / 147) · 50 = 23,8 mm

Абсолютная величина ускорения точки B:

aB = PAB · KA =23,8 · 0,004 = 0,095 m/c2

Ускорение точки С определяем графически, решая систему уравнений :

![]() aC = aB + aBC + aτB

aC = aB + aBC + aτB

aC = aO2 + aO2C + anB

anB = V2B / lO2B = 0,07142 / 0,07 = 0,0728 m/c2

aτB = PτAB · KA = 40 · 0,004 = 0,16 m/c2

Абсолютная величина ускорения точки С равна:

aC = PAC · KA = 58 · 0,004 = 0,232 m/c2

Похожие работы

... на VBA Ускорения Величина ускорения, м/с^2 0 1 2 3 4 5 6 7 8 9 10 11 12 Расчётные 4.4 2.54 1,50 -0,351 -0.99 -1.19 -3,80 -3.91 -6.8 -6.31 1,28 6.99 4.4 Графические 4.36 2.41 1,60 -0.324 -0.96 -1.09 -3,90 -3.88 -6.7 -6.161 1,30 6.924 4.36 2. Силовой анализ механизма Исходные данные: масса кулисы ; масса шатуна ; масса ползуна . сила полезного ...

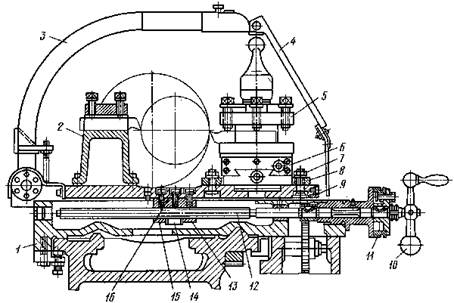

... расчет На рисунке 25 представлен результат термодеформационного расчета. Рисунок 25 – Контурное представление результата термодеформационного расчета 5. Расчет экономического эффекта от модернизации поперечно – строгального станка мод. 7307 5.1 Исходные данные для расчета экономического эффекта от модернизации Проведенная модернизация поперечно-строгального станка мод. 7307 ...

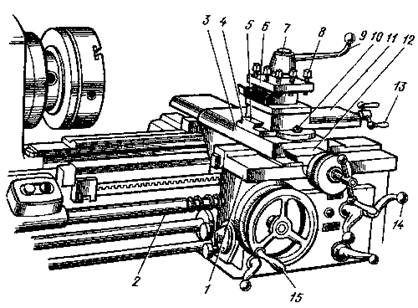

... канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости. Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую ...

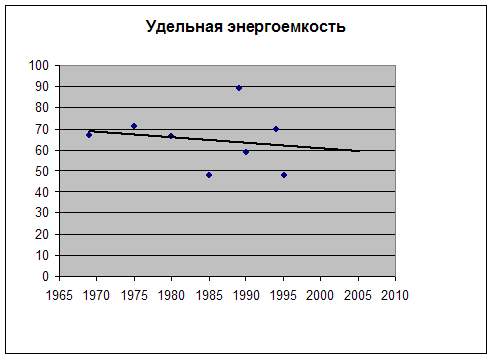

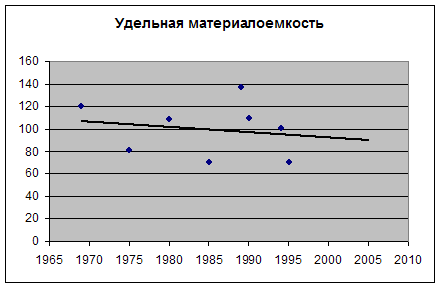

... . С определенной долей вероятности мы можем утверждать, что значение критерия снизится и составит 90 кг/мм. Полученная кривая свидетельствует об очевидном росте единицы мощности, приходящейся на единицу массы зубострогального станка. Прибегая к помощи метода аппроксимации, можно предположить возможное значение данного параметра в 2005 году, которое составит 1,9 Вт/кг. С помощью метода ...

0 комментариев