Навигация

Основные вехи биографии Г.Форда

1.2 Основные вехи биографии Г.Форда

Генри Форд родился 30 июня 1863 г. близ городка Дирборн (теперь пригород Детройта, Мичиган) в семье фермера, переселившегося в США из Ирландии. Генри с детства был одержим страстью к механике: всевозможные "железки", инструменты и старые часы сделались его любимыми игрушками [45, c.13].

Если доверять автобиографии Форда, написанной в 1922 г., уже с 12 лет он мечтал построить самодвижущуюся повозку для транспортировки людей и грузов. Ее прообразом явился увиденный им на сельской дороге локомобиль. После окончания школы юный Форд устроился слесарем-механиком по обслуживанию локомобилей. Досконально изучив эту громоздкую, неуклюжую и очень дорогую машину, Форд пришел к выводу о бесперспективности применения пара для движения по грунтовым дорогам и заинтересовался двигателем внутреннего сгорания, с действием которого ему довелось познакомиться в 1885 г.

Немецкие механики Г.Даймлер и К.Бенц спроектировали к тому времени автомобиль с двигателем внутреннего сгорания, но Генри Форд шел своим путем и разработал вполне оригинальную конструкцию. Отказавшись от одноцилиндрового двигателя, он применил в своей первой модели автомобиля два цилиндра и легкие велосипедные колеса. 4 июня 1896 г. первый автомобиль Форда, построенный им в кирпичном сарае, с грохотом покатил по ночным улицам города. Это была полностью пригодная к эксплуатации машина, способная развивать скорость до 20 миль в час [28, c.125].

Окрыленный успехом, Форд в 1899 г. ушел с электростанции. Решив целиком отдаться автомобильному делу, он вступил в Детройтскую автомобильную компанию. Чтобы добиться известности и продемонстрировать возможности автомобиля, Форд занялся созданием гоночной машины и добился блестящего успеха. Построенный им в 1902 г. автомобиль с четырехцилиндровым двигателем мощностью 80 л.с. не знал себе равных. В начале 1904 г. Форд поставил на нем мировой рекорд, развив скорость в 91 милю в час (прежний мировой рекорд — 77,1 мили в час).

16 июля 1903 г. в Детройте была зарегистрирована "Форд мотор компани", созданная по инициативе местного предпринимателя А. Малкомсона. Ее пайщиками стали 11 человек, убежденных в успехе автомобилей Форда и доверивших их создателю пост вице-президента и технического директора компании. Формальным ее главой был избран родственник Малкомсона Дж. Грей, но Форд оговорил право быть фактическим руководителем. Капитал компании составил всего 28 тыс. долларов.

Первоначально "Форд мотор компани" владела небольшой полукустарной мастерской по сборке и обкатке автомобилей. Через 8 лет после начала работы у компании имелось полтора десятка отделений, разбросанных по всей стране, а также в Англии и Австралии. Автомобили Форда экспортировались во все части света. Их выпуск увеличился с 1780 до 45 тысяч в год.

В то время каждый второй легковой автомобиль в США имел заводскую марку "Форд". В мае 1921 г. с конвейера сошла 5-миллионная по счету машина, а за шесть последующих лет было выпущено еще 10 млн. автомобилей. Цены на них снижались: за 1910—1926 гг. с 950 до 290 долларов.

В 1919 г. семейству Фордов принадлежала крупнейшая в мире автомобильная империя. Генри Форд выкупил акции всех своих компаньонов, которые получили огромные дивиденды. В 1927 г. собственность компании Форда оценивалась в миллиард долларов. Такой весомый результат был достигнут человеком, начавшим свой путь простым механиком и никогда не считавшим своей главной целью наживу [45, c.14].

Форд способствовал настоящей революции в автомобилестроении, сделав автомашину достоянием среднего класса. Это радикально изменило отношение к ней; из предмета роскоши она превратилась в удобное и доступное средство передвижения, конкурировавшее по массовости с общественным транспортом.

Став автомобильным королем, Форд создал себе имидж необычайно динамичного и безошибочно действующего предпринимателя. Он любил повторять, что для делового человека его склада нет ничего невозможного.

На протяжении всей своей жизни Генри Форд ни разу не занимал никаких политических постов. В 1918 г. он пытался баллотироваться в сенат, но проиграл избирательную кампанию. Форд, впрочем, добился своеобразного реванша за это поражение, обвинив своего более удачливого соперника Т. Ньюбери в финансовых злоупотреблениях и доказав свою правоту в суде [28, c.126].

Недолюбливая книжную ученость, Форд решил по своему вкусу и представлениям собрать грандиозную коллекцию исторических реликвий разных эпох. Рядом с антиквариатом и шедеврами искусства в ней разместились ремесленные инструменты, сельскохозяйственные орудия, допотопные паровые машины. В Дирборн было перевезено оборудование лабораторий прославленного изобретателя Т. Эдисона и селекционера Л. Бёрбанка, мастерской первых американских авиаторов братьев Райт. Изучать историю, считал Форд, нужно не по книгам, в которых точки зрения непрерывно меняются, а по материальным свидетельствам прошлого. Свое собрание Форд посвятил единственному человеку, перед которым преклонялся и с которым дружил, — Томасу Алве Эдисону.

Помимо своего музея, Форд до глубокой старости увлекался народными американскими танцами. Его постоянной партнершей была жена — Клара Брайант Форд, с которой он танцевал под музыку лучших оркестров, вспоминая далекую молодость.

Генри Форд прославился и как автор всемирно известных книг, ставших в 20-е гг. своего рода "Библией деловых людей" и издававшихся во многих странах: "Моя жизнь, мои достижения" (1922), "Сегодня и завтра" (1926), "Вперед, в будущее" (1930) [45, с.20].

Таким образом, я хочу сказать, что Г.Форд это великий и смелый реформатор, который любил эксперементировать во всём. Он любил делать то, что считалось невозможным. Этот человек до сих пор является для многих людей примером подражания. Для каждого американца Г.Форд является эталоном американской мечты. До сегодняшнего дня имя автомобильного короля является и будет являться одним из символов США.

1.3 Г.Форд и развитие массового производства 1.3.1 Идеи, составившие основу фордизма

На рубеже XIX-XX вв. капиталистический способ производства вступил в новый период своего развития. Завершившиеся промышленные революции и связанный с ними технический прогресс видоизменили структуру капиталистического хозяйства и его организационные формы. Открытия в науке и технике коренным образом меняли методы организации и технологии производственных процессов, что способствовало повышению производительности труда в промышленности и сельском хозяйстве.

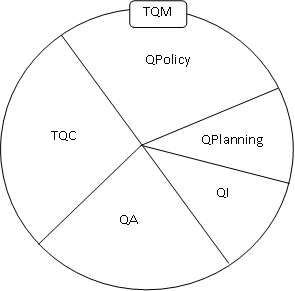

Рубеж XIX-XX вв. считается отправной точкой развития массового производства. В исторической науке наиболее часто связывают зарождение массового производства с именем Г.Форда, который считается изобретателем системы "фордизм" (наиболее подробно рассмотрим в следующем пункте). Система фордизм включает такие элементы как строгое разделение труда, стандартизация, использование конвейера, участие рабочих в разделении прибыли. На самом деле не все идеи предложенные Г.Фордом оказались инновационными для того времени. Идеи, такие как разделение труда, участие рабочих в разделении прибыли, получили своё развитие ещё в XVII – XIX веке. Г.Форд всего лишь объединил эти идеи, разработав систему фордизм, а потом воплотил их в жизнь на своём предприятии. Главной заслугой Г.Форда считается изобретение конвейера, который позволил ускорить производство, но не более того. Давайте кратко рассмотрим историю развития основных идей вошедшие в систему фордизм.

Идея разделения труда получила своё развитие ещё в конце XVII в. Основоположником этой идеи считается Адам Смит, который в своем капитальном труде "Богатство наций" (1776) приводит ряд усовершенствований, направленных на повышение производительности, которое обеспечивается благодаря разделению труда. Вот что он пишет: "Рассмотрим, к примеру (...) производство булавок; рабочий не обученный этому делу (...) может в лучшем случае, изготовить за день всего одну, но никак не двадцать булавок. Однако в своем нынешнем виде это производство представляет собой не только особую профессию, но и распадается на ряд работ, большая часть которых также может быть названа особыми специальностями. Один работник тянет проволоку, другой выпрямляет, третий режет, четвертый затачивает, пятый шлифует ее; изготовление головки булавки распадается на три операции; отдельными операциями являются также надевание головки, полировка булавки, прикрепление булавки к полоске картона и так далее. Таким образом, изготовление булавки распадается на восемнадцать отдельных операций. Разделение труда... ежели оно возможно в данном производстве, влечет за собой пропорциональный рост производительности труда " [39, c.18].

Всячески превознося чрезвычайный рост производительности, обеспечиваемый разделением труда, Смит осознавал и то, что при подобной системе организации труда рабочие утомляются куда сильнее, чем прежде. Тем не менее он полагал, что социальные преимущества этой системы специализации, выражающиеся в общем росте совокупного богатства, перевешивают тот ущерб, который наносится этой системой индивидуальным работникам. Специализация, растущая механизация труда и расширение товарного рынка позволили фабричной системе оставить позади предшествовавшую ей традиционную систему кустарного производства[39, c.20] .

В начале XIX столетия некоторые искусные работники, доведенные до крайней нужды новой технологией и организацией фабричного производства, пытались сопротивляться этим переменам, организуя кампании запугивания и ломая станки. Один из возможных ответов на возникшие производственные неурядицы и требования новой фабричной системы был предложен Робертом Оуэном, самостоятельно вставшим на ноги текстильным промышленником и социальным мыслителем.

В зрелые и в поздние годы жизни Оуэна стали занимать программы радикального социального переустройства; он отвергал индустриализацию, урбанизацию и рынок, противопоставляя им программы рационально организованных коммун и кооперативов. Благодаря своему недюжинному обаянию и терпению Оуэн смог начать свои эксперименты в области просвещенного патерналистского управления. Его вдохновляла вера в то, что сознание человека определяется его бытием и потому может изменяться в лучшую сторону. Среди тех благ, которыми обеспечивались его рабочие, были жилье, бесплатное образование для детей и сельский магазин, где продукты отпускались по их себестоимости. Также он запретил труд детей, не достигших десяти лет, и сократил продолжительность рабочего дня с четырнадцати до двенадцати часов. Это наглядно демонстрировало рабочим преимущества работы в Нью-Ленарке (Великобритания). Подход Оуэна включал и ряд дисциплинарных элементов, таких как "молчаливый контролер"; закрепленное на каждом рабочем месте устройство, показывающее уровень производительности рабочего. Поселок стал чистым, пьянство было практически искоренено, поскольку оно каралось специальными штрафами, зимой в ночное время в поселке объявлялся комендантский час. Все это говорило о том, что при надлежащем "просвещенном" управлении условия жизни и труда рабочих могут быть существенно улучшены. Оуэн также показал, что избранный им подход позитивно влияет и на производство, ибо качество производимых на его фабриках в Нью-Ленарке нитей постоянно улучшалось, а доходы самого Оуэна и его партнеров росли год от года [38, c.34].

Идея доброжелательного сотрудничества между предпринимателем и рабочими (во времена Г.Форда это была главная проблема, которая приводила к стачкам) ещё была предложена в 30-х гг. XIX в. Чарльзом Бэббиджем. Основным вкладом Бэббиджа в развитие теории управления стала его книга "On the Economy of Machinery and Manufactures" ("Об экономии оборудования и комплектующих") (1832), разошедшаяся тиражом свыше 10 000 экземпляров и названная "первым бестселлером в серии литературы по менеджменту". Отношение Бэббиджа к взаимной вражде нанимателей и наемных рабочих (особенно в производственном секторе экономики) было весьма близко к отстаиваемой Ф. У. Тейлором концепции "ментальной революции", выработанной только через семьдесят лет. Бэббидж считал, что взаимные интересы владельцев и рабочих при должном к ним отношении позволяют преодолеть все существующие разногласия между этими сторонами. Он писал: "Наиболее ошибочное и вредоносное мнение, присущее многим рабочим (...), состоит в том, что их интересы и интересы их нанимателей в корне не совпадают". Средство, предложенное Бэббиджем для снятия антагонизма между владельцами фабрики и рабочими, было развитие схем участия в прибыли, уже существовавших на оловянных рудниках в Корнише, свинцовых рудниках во Флинтшире и Йоркшире и некоторых медных рудниках Камберленда. Он утверждал, что введение принципа участия рабочих в разделении прибыли предприятия позволяет создать условия, при которых "каждый участник предприятия будет заинтересован в его процветании, поскольку успехи и неудачи будут тут же отражаться на его недельном жаловании" [38, c.39].

Идею автоматизации и массовости производства (замена ручного труда машинным) развивали Адам Смит, Эндрю Юр (профессор химии и физики в Anderson's College, Англия), они видели преимущество машинного труда над ручным. Оба считали, что только машинное производство способно удовлетворить потребности многих людей, и что только при машинном производстве можно задействовать большое количество рабочих, которые должны работать по 14-16 часов в день, получать мизирную зарплату, помимо этого они были сторонниками детского труда [38, c.41].

Идею иерархического управления предприятием развивал Герберт Бэлч (Великобритания), эта идея получила развитие по причине того, что рабочие оказывали сопротивление вводимой фабричной системе, для данного периода не существовало должностей среди рабочих (высококвалифицированный, неквалифицированный рабочий, управленец и рабочий), в результате чего все оказывались в равных условиях. Рабочие зачастую устраивали погромы на фабриках, ломали станки в знак протеста. В итоге произошла организация рабочей силы по иерархическому принципу, при этом верхние ступени занимались "искусными" мужчинами, а нижние — неквалифицированными женщинами. Бэлч писал по поводу новой организации работы: "Это зрелище можно сравнить с увлекательным спектаклем: рабочие извлекают грунт и наполняют им вагонетки. Каждый работает на своем месте, работа регулируется бригадирами, все происходит точно и размеренно — словно работа часов" [39, c.20].

Разработкой методов учёта издержек и материалов занимался Меткалф, его работа "The Shop Order System of Accounts" ("Система ведения цехового учета") в значительной степени являлась кратким изложением первой в своем роде книги, посвященной проблемам калькуляции стоимости произведённой продукции, опубликованной впервые в 1885 г. В книге "The Cost of Manufactures and the Administration of Workshops, Public and Private" ("Стоимость производства и управления в общественных и частных мастерских") было произведено детальное рассмотрение методов учета издержек и материалов, которыми впоследствии занимались Тейлор, Гантт, Файоль [39, c.22].

Идею обмена опытом управления между руководителями компаний (вспомним мемуары Г.Форда, где он делился своим опытом управления) предложил Генри Таун (США), он писал по этому поводу: " уже накоплен весьма значительный опыт управления производством, однако этот опыт до сих пор не изложен сколько-нибудь полно в письменной форме, и каждое старое предприятие управляется на свой манер, не получая практически никакой пользы от того, что рядом с ним существуют точно такие же предприятия, и не передавая им собственного опыта...". С этой целью в США был создан в 1880 г. Американское общество инженеров-механиков (ASME). Цель ASME состояла в обмене опытом в сфере фабричного производства и управления [38, c.48].

Идею упрощения конструкции производственной машины выдвинул в 1812 г. Эл Уитни (США), он считал что благодаря простой сборке производственной машины рабочего не надо будет долго обучать работе на ней. Поэтому на работу можно брать только низкоквалифицированных рабочих, на рабочих можно экономить, платя низкую зарплату [38, c.50]. На Форде это широко практиковалось, вспомним слова из книги Ильфа и Петрова "Одноэтажная Америка" "Фордовский рабочий не имеет профессии, он прислуживает машине".

Идея стандартизации и проблема взаимозаменяемости деталей тоже принадлежит Элу Уитни.

Заметный вклад в развитие менеджмента внёс Фредерик Тейлор. Он также выдвигал идеи иерархического управления компанией (управленцы и рабочие), взаимного сотрудничества работодателя и рабочих (ради процветания компании), предлагал введение обеденного перерыва для рабочих (отдых повышал производительность, рабочий чувствовал заботу, что приводило к снижению социальной напряжённости). Тейлор утверждал, что более высокая зарплата стимулирует деятельность рабочего, это явление он назвал "ментальной революцией", выступал за рационализацию и стандартизацию производства, утверждал что скорость производства зависит от квалификации рабочего, поэтому рабочих нужно обучать, все свои наработки Тейлор впоследствии назвал одним словом "научный менеджмент" [38, c.55].

Изучением факторов, которые влияют на скорость производства занимались супруги Фрэнк и Лилиан Джилбреты (основные труды "Motion Study" "Изучение движений", 1911). Они считали, что такие факторы как скорость работы рабочего, количество сделанных им операций, утомляемость существенно влияют на производство. Для того чтобы ускорить производство, по их мнению, необходимо снизить число действий совершаемые рабочим (этим активно занимался Г.Форд), рабочему необходимо периодически отдыхать (фактор усталости). Джилбрет определил пятнадцать "параметров работника", к которым относились его анатомические особенности, убеждения, опыт, образ жизни, квалификация, темперамент и подготовка. Им были определены также 14 "параметров окружающей среды, оборудования и инструментов", среди которых были освещение, отопление, вентиляция, цвет стен и т. д. И наконец, он ввел 13 "параметров движения", к которым относились ускорение, автоматизм, инерция и момент ее преодоления, направление и эффективность. Все эти факторы влияют на эффективность производства [38, c.56].

В истории развития менеджмента известны ещё такие имена как Анри Файоль, который занимался разработкой концепции администрирования (проигнорировав данную концепцию, на заводе Форда возникали сбои в производстве, вспомним что Г.Форд не имел своего кабинета, в трудный момент его было сложно найти).

Альфред Слоун, который разработал идею децентрализованного управления, т.е при таком управлении фирма может иметь множество дочерних компаний по всему миру, на этой основе сейчас построены все современные ТНК.

Фредерик Херцберг, человек изучавший теорию мотиваторов и гигиенических факторов, он считал что гигиенические факторы - факторы работы, которые способны оказывать дестимулирующее влияние только тогда‚ когда они неудовлетворены (политика фирмы, условия труда, техника безопасности) и не могут служить самостоятельным стимулом работника в случае их совершенствования.

Теория ожиданий Дэвида Надлера и Эдварда Лоулера. Они считают что количество труда, затрачиваемое на выполнение определенной задачи‚ зависит от ожидаемого вознаграждения. Рабочие принимают во внимание следующие факторы: насколько они в состоянии справиться с задачей; получат ли они ожидаемое вознаграждение за выполненную работу; соответствует ли полученное вознаграждение затраченному труду.

Теория Х психолога Дугласа Мак Грегора, он считал что основными стимулами человека являются внешние материальные поощрения, страх потери работы. В основе такого руководства лежит авторитарный стиль руководства [38, c.70].

Генри Кудрич (Пределы контроля), Линделл Ф.Урвик (Рационализация), Честер Бернард (Функции руководителя), Абрахам Маслоу (Иерархия потребностей) и др.

Из всего вышесказанного мы видим, что Г.Форд разрабатывая систему фордизм практически ничего нового не привнёс, он всего лишь объединил эти идеи в единое целое и проверил их действенность на практике у себя на предприятии. Г.Форд стал первым экспериментатором, который за свой риск обрёл успех.

1.3.2 Основные принципы производственной деятельности и социальной политики Г.Форда"В новый век – на экипажах без лошадей!" – таков был лозунг пионеров автомобильного дела на рубеже XIX–XX столетий. Однако новый век начинался с размышлений о том, для чего, собственно, нужен экипаж без лошадей, в чём его польза и может ли он конкурировать на рынке транспортных услуг? [44, c.41].

Генри Форд прекрасно понимал перспективу производства автомобиля. Проблема транспорта Форда волновала ещё с самого детства, когда он ещё будучи ребёнком впервые столкнулся с локомотивом, который по мнению Форда был очень дорог и ужасно медлителен. Он видел, что будущее будет за автомобилем при условии граммотного решения этой проблемы.

Нести пользу обществу – главный девиз Форда, который одновременно стал основой его производства. "Задача предприятия - производить для потребления, а не для наживы или спекуляции. А условие такого производства - чтобы его продукты были доброкачественны и дешевы, чтобы продукты эти служили на пользу народу, а не только одному производителю", "Работу на общую пользу ставь выше выгоды" - Генри Форд [53, c.3]. Поэтому, создав автомобиль, Форд думал, что принесёт людям счастье, облегчит жизнь, теперь люди смогут путешествовать по всему миру без проблем.

По мнению Форда для того чтобы все люди без исключения были счасливы автомобиль должен стать массовым. А как сделать автомобиль массовым, всенародным, любимым транспортом передвижения? Чтобы сделать автомобиль таковым Форду необходимо было сделать его очень дешёвым, чтобы он стал доступным для всех слоёв общества. Как писал Форд позднее "дешевле поддержанного Форда был только велосипед". Чтобы сделать автомобиль дешёвым Форд не стал использовать роскошную отделку, он перешёл на стандартизированный тип производства.

Но и это ещё не всё! Как заработать доверие, симпатию покупателя к автомобилю? Тогда Форд ставит перед собой цель сделать автомобиль высокого качества, очень прочным, чтобы он служил долго. Чтобы сделать автомобиль долговечным Форд стал изготавливать детали автомобиля из вольфрамовой стали, которая отличалась высокой прочностью и маленьким весом.

Чётко поставленные Фордом цели отражены в его мемуарах "Моя жизнь, мои достижения". Они гласят:

1) "Я намерен построить автомобиль для широкого употребления. Он будет достаточно велик, чтобы в нём поместилась целая семья, но и достаточно мал, чтобы один человек мог управлять им. Он будет сделан из наилучшего материала, построен первоклассными рабочими силами и сконструирован по самым простым методам, несмотря на это, цена будет такая низкая, что всякий человек, получающий приличное содержание, сможет приобрести себе автомобиль, чтобы наслаждаться со своей семьёй отдыхом на вольном, чистом воздухе" [13, c.66].

2) "Цель нашей работы – выпустить на рынок автомобиль, который по своей прочности, простоте, надёжности, практичности, удобству и, наконец, по своей крайне низкой цене заслужил бы признание лиц обоего пола и всех возрастов" [13, c.42].

3) "Цель нашей работы – выпустить на рынок автомобиль, специально приспособленный для повседневного употребления и повседневных нужд, пригодный для деловых поездок, для поездок с целью отдыха и для семейного пользования…" Особенно подчёркивались следующие пункты: Доброкачественность материала. Простота конструкции. Доброкачественность двигателя. Автоматическая смазка и т.д. Далее Г. Форд пишет: "Автомобиль всегда готов, всегда обеспечен". " Он построен специально, чтобы сберечь вам время и деньги" и т.д. [13, c.52].

К концу своего жизненного пути Генри Форд достиг всех поставленных целей, которые принесли ему успех. Он создал автомобиль высокого класса, отличающийся высокой скоростью и надёжностью. Автомобиль стал другом человека, который сэкономит время и деньги.

"Если кто-нибудь откажется от моего автомобиля, я знаю, что в этом виноват я сам" – Генри Форд [13, c.61]. Действительно Форд считал, что плохо организованное производство влечёт за собой потерю престижа компании и постоянных покупателей.

Строя планы на будущее, Форд много размышлял о своём жизненном пути. С детства он испытывал интерес к механике и пристрастие к часам. Позднее Форд выбрал решение в пользу первого, так как он понял, что часы не принадлежат к безусловно необходимым предметам в жизни и что потому не все люди будут покупать их [13, c.27].

Прежде чем начать производство автомобиля, Форду пришлось тщательно изучить рынок со всеми его особенностями. В мемуарах "Моя жизнь, мои достижения" он делает для себя плачевный вывод "самым поразительным во всей автомобильной промышленности для того времени было внимание, уделявшееся чистой прибыли за счёт качества. Второе, что меня удивляло, это равнодушие к усовершенствованию методов производства; достаточно было вынести на продажу готовые продукты и получить за них деньги. Одним словом, продукт, по-видимому, изготовлялся не ради тех услуг, который он оказывал публике, но лишь для того чтобы заработать побольше денег. Удовлетворял ли он покупателя, это было второстепенным делом " [13, c.28].

Исходя из вывода Форда можно предположить, что производители товаров не учитывали ни спрос, ни интересы, ни мнение покупателя. Главной целью продавца являлся сбыт товара.

Покупатель относился с недоверием ко всему новому, в том числе и к автомобилю. Форду сложно было вызвать доверие у покупателя в тех существовавших условиях. В мемуарах он пишет, что на автомобили не было никакого спроса – его не бывает ни на один новый товар. Сначала экипажи без лошадей считались причудой дикой фантазии; были умники, которые могли доказать вам до мельчайших подробностей, почему эти экипажи всегда должны были оставаться игрушками [13, c.36].

Кроме того, Форда беспокоила проблема связанная с отсутствием гарантийного обслуживания. Он решил эту проблему на своём предприятии: "Если случалась поломка, нашей обязанностью было позаботиться о том, чтобы экипаж, как можно скорее, был опять пригоден к употреблению". Этот принцип услуги был решающим для успеха Форда. Для большинства более дорогих автомобилей того времени не было никаких ремонтных станций [13, c.40].

Для того чтобы начать или расширить свой бизнес, предпринимателю нужен капитал, а для этого не всегда хватает чистой прибыли и поэтому временнами предприниматели берут банковские займы. Форд как всегда надеялся только на себя (при условии что ему первоначально помогли в организации дела) и поэтому он крайне негативно относился к банковским займам. В мемуарах он пишет: "Заём денег легко превращается в уловку для того, чтоб не глядеть в глаза убытку. Чужие деньги зачастую поддерживают лень. Занять деньги для основания дела совсем иное, чем занимать для того, чтобы исправить дурное ведение дела и расточительность. Деньги для этого не годятся – по той простой причине, что деньги ничему помочь не могут. Расточительность исправляется только бережливостью, дурное ведение дел – благоразумием" [13, c.130]. С мнением Форда нельзя согласиться, т.к в некоторых ситуациях кредит может оказать помощь предприятию для избежания банкротства. Негативное отношение к займам у Форда возникло после Первой мировой войны, когда его фирма была на грани разорения. Форд хотел взять заём, но его жестоко обсмеяли, так как после его пацифистского плавания на корабле мира по Атлантическому океану Форд стал объектом насмешек.

Расширив свой бизнес до размера монополии у Форда появился большой штат сотрудников, каждый из которых выполнял строго свою функцию. В компании Форда существовало централизованное управление и чёткая иерархия должностей. Форд пишет: "По моему мнению, предприятие вовсе не машинка. Он представляет собой рабочее общение людей, задача которых как уже сказано, - работать, а не обмениваться письмами. Одному отделению вовсе незачем знать, что происходит в другом. Дело руководящих лиц, которые составляют весь план работы, - следить за тем, чтобы все отделения работали согласованно в направлении общей цели" [13, c.81]. "У всякого работника своя работа. Начальник бригады отвечает за подчинённых ему рабочих, начальник мастерской за свою мастерскую. Название "директор" не официальный титул. Фабрика подчинена одному – единственному руководителю. Рядом с ним стоят два лица, которые никогда не получали какого-нибудь определённого круга деятельности, но взяли самостоятельно на себя заведывание некоторыми отделениями. В их распоряжении находится штаб, человек шесть сотрудников, из которых никто не имеет никаких особых обязанностей. Они выбрали себе работу – круг их обязанностей не ограничен раз навсегда. Они входят туда, где посчитают необходимым" [13, c.81].

Форд ввел принципиально новые критерии качества автомобиля. Это -стандартизация, прочность и низкая цена. Все очень просто: дешевый автомобиль - значит массовый, а массовость - это лучшее качество, ибо оно требует стандартных деталей из хороших материалов и снижает себестоимость сборки. Дорогой автомобиль - никчемная вещь. Если он роскошно отделан, это может кому-то понравиться, но высокая цена не улучшает машину как средство передвижения. Другие причины высокой цены - плохая организация производства или желание заставить покупателя платить втридорога за то, что в принципе может и должно быть дешевым [44, c.69].

Умеренная цена и высокое качество были и будут востребованы всегда. Это постоянные, базовые характеристики любого массового продукта, которых и нужно добиваться производителю. Форд решил, что 80% покупателей автомобиля обращают внимание только на цену, а 15% еще и на качество, причем доля последних возрастает. Остальные 5% просто капризные люди [18, c.392].

На счёт цены Форд утверждал следующее, что нужно помнить и принять за правило, что цена изделия должна уменьшаться в связи с уменьшением издержек производства, а не из-за того, что публика перестала покупать, находя цену дорогой. С другой стороны нужно добиваться, чтобы покупатель постоянно удивлялся, как можно за такую низкую цену давать столь высокое качество [13, c.46]. По поводу цены Г.Форд ещё так высказывался "Тот, кто сможет дать потребителю лучшее качество по низшим ценам, непременно станет во главе отрасли... Это непреложный закон" [53, c.5].

Самый экономный метод производства в будущем будет состоять в том, что все части изделия будут изготовляться не под одной и той же крышей. Каждая отдельная часть будет производиться там, где она может быть сделана наиболее совершенно, собираться же все части будут в центрах потребления [18, c.393].

Вывод можно сделать следующий, чтобы достигнуть низкой цены нужно соблюдать некоторые правила: 1.Стандартизация [13,c.122]. 2.Платить высокую заработную плату, т.к "сытый" рабочий работает гораздо лучше [13, c.121]. 3.Использование вторичного сырья. 4.Делать закупки сырья в нужном количестве. 5.Правильно организовать доставку сырья.

Снижение цены Форд добился в связи с покупкой ж/д Детройт-Толедо-Айронтон, т.е Форд стал уделять внимание инфраструктуре. Товарное сообщение удалось ускорить на одну треть. Кроме того, теперь не нужно было делать большие расходы на перевозку грузов [13, c.189].

Помимо покупки ж/д, которая снизила издержки производства, Форд придумал ещё несколько способов снизить издержки. Наиболее подробно об этих способах он рассказал в своей следующей книге "Сегодня и завтра". Итак, чтобы удешевить автомобиль Форд во-первых, руль, колёса, а также все части автомобиля, имеющие связь с электрическим оборудованием (их около сорока пяти), изготовляются теперь из фордита, который состоял из соломы, резиновой массы, серы, силикатов (Форд описывает в книге способ приготовления данного материала). По качеству такой материал ничем не уступал самому дорогому, а в цене был гораздо ниже. Во-вторых, внутренняя обивка автомобиля делалась не из натуральной кожи, а из искуственной (опять же Форд описывает способ приготовления искуственной кожи) [14, c.277]. В-третьих, для повышения качества автомобиля Форд разработал свою технологию термической обработки стали, в результате чего детали автомобиля получались лёгкими и очень прочными [14, c.279]. В-четвёртых, для уменьшения издержек производства Форд наладил собственное производство электрических аккумуляторов.

Помимо способов удешевления производства Форд разработал ряд новых технологических новшеств. В книге "Сегодня и завтра" он пишет: " Вместо болтов мы теперь ставим часто заклепки. Это идет у нас скорее, обходится дешевле, а прочность скрепления мы даем большую. Для проверки всех работ имеется штат опытных инспекторов. Гаечный ключ, один из наиболее древних инструментов, мало пригоден для работы в наших условиях. Пришлось заменить его машиной. Мы имеем такие спецмашины, которые могут заворачивать или отворачивать сразу 16 гаек. Литейное дело по чугуну и бронзе также испытало у нас коренную ломку и доведено теперь до большого совершенства и дешевизны." и т.д [14, c.282].

Помимо всего, Форд для себя решил, что сырьё будет покупать не у конкурентов, а у себя самого, так будет гораздо дешевле. Для этого Форд покупает лесные угодья [14,c.322], угольные шахты, рудники, сельскохозяйственные угодья, гидроэлектростанции, фермы, мельницы, плавильные заводы и т.д. Проще говоря Форд попытался сконцентрировать всё производство у себя в руках. Этому посвящена большая часть книги "Сегодня и завтра".

И напоследок мечтой Форда стало освоение неба. Форд попытался наладить собственное производство аэропланов. Он хотел сделать аэроплан таким же доступным как и автомобиль [14, c.388].

Кроме того Форд разработал план, который в то время никто не мог ещё осуществить. Каждая отдельная часть должна быть сменной, чтобы в будущем, если понадобиться, её можно было заменить более усовершенствованной частью, автомобиль же в целом должен служить неограниченное время [13, c.53].

На своей фабрике Форд добился рационализации производства. Внедрив конвейер исключили все ненужные движения – людям не приходилось делать больше одного шага и наклоняться вперед или в стороны. Наконец, экспериментальным путем определили оптимальные средние скорости движения конвейеров в зависимости от характера сборки. Так, при сборке магнето она составила 44 дюйма (112 см) в минуту, шасси — 6 футов (183 см) в минуту и т. д. Нормативы менялись, как правило, в сторону некоторого ускорения [13, c.81].

Одной из труднейших задач стала такая разбивка операций, чтобы быстрые и простые действия уравновешивались более длительными и сложными и сборщики работали бы без простоев и спешки. Внедрение конвейеров синхронизировало все связанные между собой процессы. Для каждого изделия устанавливался свой тип сборочного пути и передаточного механизма, и ручная переноска практически устранялась [18, c.692].

Важной особенностью фордовской технологии стала жесткая привязка станков и прочего оборудования к изготовляемому изделию, т. е. их узкая специализация, на станке можно было изготовить деталь только одного вида [18, c.693].

Ускоряли процесс и новаторские приемы очистки заготовок от масла, пригара и прилипших металлических опилок и стружек. У Форда применялись специальные баки, куда помещали заготовку и под давлением подавали со всех сторон струи щелочного раствора и пара. Щелочь снимала грязь, а пар высушивал деталь [18, c.694].

В основе экономии производства у Форда был эффект масштаба -уменьшение затрат на единицу выпускаемой продукции, т. е. снижение ее себестоимости по мере увеличения объема производства. Такой эффект достигался, если объем производства возрастал не столько за счет увеличения количества станков и найма дополнительных рабочих, сколько благодаря рационализации и ускорению процесса. Это позволяло более полно использовать вложенный в производство капитал [44, c.89].

"Непременным условием высокой работоспособности и гуманной обстановки производства являются чистые, светлые и хорошо проветриваемые фабричные помещения. Наши машины стоят тесно друг подле друга – каждый лишний квадратный фут пространства означает, естественно, некоторое повышение издержек производства" [13, c.96].

Далее Форд рассуждает о причинах несчастных случаев, он выделяет несколько: 1.Недостатки конструкции. 2.Испорченные машины. 3.Недостаток места. 4.Отсутствие предохранительных приспособлений. 5.Нечистоплотность. 6.Дурное освещение. 7.Дурной воздух. 8.Неподходящая одежда. 9.Легкомыслие. 10.Невежество. 11.Психическое расслабление. 12.Недостаток спайки в работе. В конце он делает вывод, что промышленность не требует жертв [13, c.98].

Выпустив на рынок автомобиль Форд проводил активную рекламу своего товара. "Публика презирала экипаж, если он не шёл быстро, не обгонял других. Моё честолюбие, поставившее себе цель построить самый быстрый автомобиль на свете. Я сговорился с Уинтоном о состязании. Мы встретились на ипподроме Грит-Пойнт в Детройте. Я победил. Это было моей первой гонкой, и создало для меня единственный род рекламы, которую публика несколько ценит" [13, c.38]. Позже Форд решил показать возможности 4-цилиндрового двигателя, для чего использовал гоночную машину "Стрела", построенную в 1902 г. и идентичную знаменитой "999". Но это было не состязание с другими гонщиками, а побитие мирового рекорда скорости, о чем он давно мечтал. 9 января 1904 г. на льду озера Сент-Клер Генри устроил репетицию, и после ряда попыток милю удалось пройти за 36 секунд, что составило сумасшедшую по тем временам скорость — 100 миль в час. (Прежний мировой рекорд - 77 миль в час.) [13, c.48].

Когда бизнес Форда стал набирать всё большие обороты было упорядочено размещение рекламных объявлений — компания давала их в центральной прессе, а дилеры — в местной. Дилеров обязывали следовать как можно ближе стилю фордовской рекламы в виде треугольника с крыльями и каллиграфической надписью "Ford, The Universal Car", которая вскоре стала известной всему миру. Образцы торговой марки и объявлений высылались. Компания выпустила также рекламные буклеты и каталоги "Фордовский автомобиль к услугам врачей", "Фордовский автомобиль к услугам женщин", "Автомобиль для доставки товаров", которые раздавали и отправляли по почте, чтобы привлечь соответствующих покупателей [44, c.108].

Реклама звучала примерно так: "Цель нашей работы – выпустить на рынок автомобиль, специально приспособленный для повседневного употребления и повседневных нужд, пригодный для деловых поездок, для поездок с целью отдыха и для семейного пользования…" Особенно подчёркивались следующие пункты: Доброкачественность материала. Простота конструкции. Доброкачественность двигателя. Автоматическая смазка и т.д. Далее Г. Форд пишет: "Автомобиль всегда готов, всегда обеспечен". " Он построен специально, чтобы сберечь вам время и деньги" и т.д. [13, c.52].

Ильф и Петров путешествуя по США писали в своей книге "Одноэтажная Америка" по поводу рекламы автомобиля Форда: "Дирборн и Детройт были переполнены рекламными экземплярами модели тридцать шестого. Образцы автомобилей стояли в отельных вестибюлях, в магазинах дилеров. Даже в витринах аптек и кондитерских, среди пирожных, клистиров и сигарных коробок, вращались автомобильные колеса на толстых файрстоновских шинах. Мистер Генри Форд не делал тайны из своей продукции. Он выставлял ее где только можно" [12, c.134].

Завоевав доверие покупателя Форду были необходимы новые источники сбыта, ему были необходимы продавцы. В то время продавцов было трудно найти, т.к все считали автомобиль роскошью, но в итоге Форд добился успеха. Как он пишет: "В выборе продавцов мы поступали осмотрительно. К нашим агентам мы предъявляли следующие требования: 1.Стремление к успеху; 2.Солидное, чистое, обширное торговое помещение; 3.Хорошая ремонтная мастерская; 4.Правильная бухгалтерия и подробная регистрация; 5.Абсолютная чистота во всех отделениях; 6.Хорошая вывеска. В наших инструкциях агентам говорилось следующее: "Торговый агент должен знать имена всех жителей своего района. Каждого из них он должен по возможности посетить лично, но если это невозможно, хотя бы прислать письменное предложение…" [13, c.56].

Как дилер или филиальный продавец должен себя вести, чтобы убедить клиента совершить покупку? Помимо досконального знания всех технико-эксплуатационных качеств автомобиля, продавец должен завоевать доверие колеблющегося посетителя, который не знает, что выбрать. Вначале рекомендуется показать все имеющиеся в продаже "форды", начав с модели К или N, и рассказать, чем та или иная подходит именно ему. В большинстве случаев посетитель все же останавливается на какой-то из них, и его предварительный выбор нужно немедленно закрепить, совершив пробную поездку.

Для пробной поездки лучше всего средняя, прогулочная скорость, но покупателю нужно показать все ходовые возможности машины. Поездка в любом случае должна быть для клиента приятной, и, демонстрируя максимальную скорость или резкое торможение, его нельзя пугать до полусмерти.

После пробной поездки наступает критический момент. Продажа — это процесс личного влияния. Поэтому, убеждая покупателя, нужно говорить не только об автомобиле, но и о репутации компании Форда, сослаться на отзывы владельцев "фордов" [44, c.102].

Следующий этап работы с клиентом — осмотр автомобиля. Предложите взглянуть на мотор - цилиндры отлиты одним блоком, а это есть не у всех дорогих машин. Достаточно вместительный салон и т.д. Кроме того, клиент получает подробную письменную инструкцию, как пользоваться автомобилем.

Но и это не все. Необходимо было рассказать покупателю об экономичности модели Т. Некоторые машины сжигают галлон (3,78 л) бензина, проехав всего 8 миль, а модель Т покроет на одном галлоне 22 мили. Некоторые автомобилисты меняют шины через каждые 3 тыс. миль пробега, а владельцы модели Т могут спокойно проехать от 6 до 10 тыс. миль [44, c.103].

Вот такую интересную и лёгкую в применении методику работы с клиентом предложил Генри Форд. Данный метод позволил более грамотно и эффективно продавать автомобили. До настоящего времени этот способ продаж широко используется во всех сферах торговли начиная с пищевой и заканчивая тяжёлой промышленностью.

Выставочные и торговые залы требовалось делать просторными и красивыми. Люстры, зеркала, ковровые дорожки, столы и кресла, вазы с цветами, широкие витрины, чтобы автомобили просматривались с улицы, вентиляция и большие, пропускавшие много света окна были обязательными. Посетителям и персоналу категорически запрещалось курить. Запрещалось также продавать запчасти и автомобили в одном торговом зале. Ремонтные мастерские изолировались от автосалонов, чтобы не оттолкнуть клиентов видом неисправной продукции [44, c.105].

В чём же секрет успеха компании? Форд писал: "Мы следовали в общем тем методам, которые были приняты в автомобильной промышленности. Наши машины были только менее сложны, чем машины других фирм. В нашем предприятии не было чужих капиталов. Но в общем мы мало чем отличались от других фирм, если не считать, во-первых, блестящего успеха нашего общества, и, во-вторых, твёрдо проводимого принципа: покупать только за наличные, всю прибыль вкладывать опять в предприятие и, имея благоприятное сальдо, всегда располагать оборотными средствами. Мы поставляли автомобили на все гонки. Мы пускали в ход рекламу и энергично организовывали производство. Главное отличие наших автомобилей помимо простоты заключалось в том, что мы избегали роскошной отделки. Наши машины были ничем не хуже других машин предназначаемых для туризма, но роскошная внешняя отделка отсутствовала. Наше предприятие процветало. Мы могли бы просто сложить руки и сказать: "Мы создали дело. Теперь остаётся удержать созданное за собой" [13, c.59].

В конце концов Г.Форду удалось превратить город Дирборн в центр автомобильной промышленности США. Ильф и Петров так описали Дирбон того времени: "Наш кар торжественно въехал в то самое место, где его сделали только несколько месяцев тому назад, в город Дирборн - центр фордовской автомобильной промышленности. Боже ты мой! Сколько мы увидели здесь каров благородного мышиного цвета! Они стояли у обочин, дожидаясь своих хозяев, или катились по широчайшим бетонным аллеям дирборнского парка, или совсем новенькие, только что с конвейера, покоились на проезжающих грузовиках. С высоты эстакады открылся суровый индустриальный вид. Звонили сигнальные колокола паровозов, разъезжавших между цехами. Большой пароход, свистя, шел по каналу, направляясь к самой середине завода. В общем, здесь было все то, что отличает промышленный район от детского сада, - много дыма, пара, лязга, очень мало улыбок и счастливого лепета. Тут чувствовалась какая-то особая серьезность, как на театре военных действий, в прифронтовой полосе. Где-то близко люди участвуют в чем-то очень значительном - делают автомобили" [12, c.132].

По поводу фордовского производства Ильф и Петров писали следующее: "Это был не завод. Это была река, уверенная, чуточку медлительная, которая убыстряет свое течение, приближаясь к устью. Она текла и днем, и ночью, и в непогоду, и в солнечный день. Миллионы частиц бережно несла она в одну точку, и здесь происходило чудо - вылупливался автомобиль" [12, c.140].

Организовавшему свой бизнес Форду были необходимы высококвалифицированные рабочие. Для того времени трудно было найти таковых. После долгих раздумий у Форда возникла идея о строительстве школы, которая готовила бы специалистов высокого класса. В 1916 году была основана Промышленная школа Генри Форда. Школа числилась частной и открыта для мальчиков от 12 до 18 лет. Школа организована по системе стипендий. Каждый мальчик получал при поступлении годовую стипендию в 400 долл. Постепенно при удовлетворительных успехах она повышалась до 600 долл. Об успехах классов велись ведомости. Мальчиков неделю обучают в школе, а две в мастерской.

"Мы содержим первоклассный учебный персонал, а учебником служит фабрика Форда. Она даёт более широкую возможность для практических занятий, чем большинство университетов" [13, c.168]. "Мальчики сами чинят машины, учатся обращению с ними" [13, c.169]. По окончании школы выпускникам повсюду были открыты хорошо оплачиваемые места на фабриках.

Школа была открыта первоначально при шести учениках, а позже в ней училось 200, а ещё позже 700 учеников. Вначале школа несла убытки, но потом стала способна содержать сама себя [13, c.170].

Кроме школы Форд построил больницу, проявив благородство к людям. Во время войны госпиталь отошёл государству и был преобразован в военный лазарет №36, на 1500 кроватей. Больница возникла в 1914 году, как Детройтская общественная больница. Больница располагалась на Большом Западном бульваре в Детройте. Участок равняется 20 акрам. В больнице не было больничных палат. Все комнаты были отдельные и имели ванну [13, c.171].

Интересно, как принимали пациента. Доставленного больного сначала осматривал главный врач. Потом больного осматривали врачи разных специальностей, позже несколько врачей определяли диагноз и отсылали его главному врачу. Главный врач выбирал среди нескольких диагнозов наиболее верный. Эти меры обеспечивали возможность поставить правильный диагноз [13, c.173].

Пациенты платили за комнату, уход и врачебные услуги 4,50 долл. в день. Плата за большую операцию равняется 125 долл., за меньшую – по твёрдо определённому тарифу [13, c. 174].

Интересная политика трудоустройства была у Форда. Как он пишет, что "мы не спрашивали о том, кем был человек. Если он посещает университет, то, в общем, он продвигается вверх быстрее других, но тем не менее он должен начать снизу и сперва показать, что он может" [13, c.84]. При приёме спрашивалось только имя, адрес и возраст, женат или нет, число лиц находящиеся у него на содержании [13, c.96]. Старый опыт работы ни во что не ставился [13, c.83], т.е Форд принимал на работу всех желающих, даже без образования, его видимо интересовали исключительно способности человека, которые проявлялись во время работы.

На работу Форд брал людей даже с физическими недостатками. "Телесные недостатки не являлись основанием для отказа кандидатам на работу" [13, c.92]. Он проводил некоторые медицинские исследования, результаты которых он отразил в своих мемуарах. Он писал, что "мы наняли на работу слепого, который должен был пересчитывать детали. Показатели слепого были ошеломляющими, человек без зрения на 20% выполнил больше работы, чем 2 здоровых работника. Кроме того, мы провели эксперимент с человеком прикованным к постели. Основной его работой было прикрепление винтов к маленьким болтам. И опять показатели были выше, чем у здоровых рабочих". После этих экспериментов Форд начал охотно принимать инвалидов на работу [13, c.90].

Позднее Форд проводил медицинские исследования о влиянии монотонной работы на организм человека. На этот шаг Форда подтолкнули сами рабочие. Они жаловались, что им надоел однообразный труд. В конце концов Форд выяснил, что монотонный труд не оказывает пагубное влияние на организм человека [13, c.91]. С выводами Форда нельзя согласиться. В своих исследованиях он затронул только физическое влияние монотонной работы на организм, но он не учёл психологическое влияние однообразного труда на человека. При ежедневном однообразном труде у человека падает интерес к работе, что ведёт к уменьшению работоспособности человека, к падению настроения. Как ни странно это даже заметили Ильф и Петров во время экскурсии по заводу, они отметили: "На главном фордовском конвейере люди работают с лихорадочной быстротой. Нас поразил мрачно-возбужденный вид людей, занятых на конвейере. Работа поглощала их полностью, не было времени даже для того, чтобы поднять голову. Но дело было не только в физическом утомлении. Было похоже, что люди угнетены душевно, что их охватывает у конвейера ежедневное шестичасовое помешательство, после которого, воротясь домой, надо каждый раз подолгу отходить, выздоравливать, чтобы на другой день снова впасть во временное помешательство" [12, c.134].

Кроме того, Форд обследовал самих рабочих. Он выявлял физические возможности каждого рабочего. Наиболее здоровых и сильных он отправлял на более тяжёлую работу, а слабых отправлял на менее сложную работу [13, c.86].

На фабрике Форда была жёсткая дисциплина, всё было регламентировано. "Наши рабочие не могут приходить и уходить, как им вздумается" [13, c.95]. "Личного общения у нас почти нет; люди выполняют свою работу и уходят домой, в конце концов фабрика не салон" [13, c.96].

Главным принципом Форда было сохранение семьи рабочего. По его мнению мужчина выполняет свою работу на фабрике, а женщина дома. Работа не должна уничтожить семейное благополучие [13, c.104].

Кроме того, Форд желал улучшить условия жизни рабочего, т.к он этого заслуживает. Когда всё хорошо дома, когда нет финансовых затруднений рабочий работает с полной отдачей. Он считал, что рабочему нужно давать больше работы, чтобы заработная плата была выше [13, c.90].

В то время фабрика Форда была самой лучшей, рабочие тянулись сюда со всей Америки. Компания предлагала самые лучшие условия для работы – это чистые и безопасные помещения, лояльное отношение начальства, но и ещё конечно же высокая заработная плата. Главный девиз компании – "Промышленность не требует жертв" [13, c.98].

Главной головной болью того времени была низкая заработная плата. Генри Форд стал постепенно задумываться о судьбах своих рабочих. Есть своего рода предание, будто Форд задумался о рабочем вопросе под влиянием двух моментов. Когда он в конце 1913г. обходил завод в Хайленд – Парке со своим сыном Эдселом, познавательная экскурсия омрачилась неприятным зрелищем – дракой рабочих. Спрошенный о её причинах инженер Джон Р. Ли ответил боссу, что люди ведут себя, как дикари, раз живут в кошмарных условиях, а зарплаты едва хватает. Вторым моментом стало обсуждение бюджета компании на 1914г. [44, c.137].

На самом деле Форд один из первых понял, что чтобы рабочий хорошо работал ему надо хорошо платить. Он сказал следующее: "Только два стимула заставляют работать людей: жажда заработной платы и боязнь ее потерять" [53, c.5].

Основные положения фордовской социальной программы, которая после января 1914 г. дорабатывалась и частично изменялась в ходе выполнения, сводились к следующему:

"Минимальная плата за всякий род работы, при известных условиях, была финансирована в 5 долл. ежедневно. Одновременно мы сократили рабочий день с десяти до восьми часов, а рабочую неделю до 48 рабочих часов. При всём том, здесь не было ни капли благотворительности. Многие предприниматели думали, что мы опубликовали план потому, что наши дела шли хорошо, и нам была нужна дальнейшая реклама. Они жестоко осуждали нас за то, что мы опрокинули старый обычай, скверный обычай платить рабочему ровно столько, сколько он согласен был взять" [13, c.106].

"Наша идея была разделить прибыль. Прибыль принадлежала трём группам: во-первых, предприятию, чтобы поддерживать его в состоянии устойчивости, развития и здоровья; во-вторых, рабочим, при помощи которых создаётся прибыль; в-третьих, до известной степени также и обществу [13, c.134]. Рабочих мы разделили на 3 группы, и доля каждого была разной. Эти категории состояли из 1) женатых людей, которые жили со своей семьёй и хорошо содержать её. 2) холостых, старше 22 лет, с явно выраженными хозяйственными привычками. 3) молодых мужчин, моложе 22 лет, и женщин, которые служили единственной опорой для каких-нибудь родственников [13, c.107].

"Пять долларов за рабочий день" - сердцевина фордовской социальной программы. Во всех заявлениях компании этот главный пункт назывался "разделом прибылей", но фактически устанавливалась новая минимальная ставка, состоявшая из двух частей - основной ставки и надбавки (доли в прибылях). Получавшие ранее от 23 до 38 центов в час при 9-часовом рабочем дне получали ту же основную ставку за 8 часов и надбавку, доводившую расчетную сумму до 5 дол. в день. Это и был новый заработок для большинства рабочих. Высокооплачиваемым рабочим, получавшим от 38 до 48 центов в час, теперь платили, вместе с надбавкой, до 6 дол. в день, а получавшим более 48 центов - до 7 дол. Это уже "потолок", дальше начинались ставки служащих. В начале апреля 1914 г. около 200 рабочих зарабатывало 7 дол. в день, примерно тысяча - 6 дол., и 15 тыс. работников получали или готовились получать по 5 дол. [44, c.137].

В начале 1914 г. в компании был создан социологический отдел, изучавший поведение и материальное положение рабочих (отсюда его название) и дававший рекомендации о выплате надбавок. Вначале им руководил инженер Джон Р. Ли - тот, что в конце 1913 г. объяснил Форду причину драки рабочих в цеху, а с 1917 г. - отставной священник местной епископальной церкви Сэмюел С. Маркуис. Оба доброжелательно относились к рабочим и стремились не просто собирать о них необходимые сведения, но и проводить настоящую социальную работу.

На каждого рабочего заводили личное дело. Это подробная анкета, в которой содержались биографические сведения, в том числе о том, работал ли он раньше в компании Форда (в этом случае надо было установить, по какой причине он уволился или был уволен); личные данные: вероисповедание, знание английского языка, национальность, семейное положение, гражданство, продолжительность проживания в Детройте и в США, количество иждивенцев и отдельно - сведения о них; информация о материальном положении рабочего и его семьи; наконец, оценка его привычек и образа жизни [44, c.141].

Главным в деятельности социологического отдела оставался контроль за тем, чтобы рабочие рационально использовали свою долю в прибылях. Иметь дополнительные источники дохода не запрещалось, но тогда рабочим отказывали в надбавке. Если они "сдавали угол" квартирантам, то ухудшали свои жилищные условия и нарушали семейное уединение. Когда их жены работали, то дети росли без присмотра, а домашнее хозяйство разваливалось. Внебрачное сожительство считалось не только аморальным поступком: оно ухудшало быт рабочего и снижало его доход, а выдавать "подружек" за родственниц считалось дачей ложных сведений. Порицалась и отправка большей части заработка на родину, поскольку это лишало рабочего возможности пользоваться надбавкой [44, c.149].

Итак, подведём итоги. Организовав своё дело, Форд совершил новаторский прорыв в искусстве ведения бизнеса. Во-первых, на его предприятии существовала чёткая иерархия управленческого аппарата. Каждый сотрудник занимался своим делом – директор управлял, а рабочий выполнял. Во-вторых, Форд добился стандартизации производства, что позволило ускорить, а впоследствии удешевить процесс производства. В-третьих, Форд добился максимальной рационализации производства, благодаря конвейеру, чёткой разбивке операций между рабочими и обеспечение своего производства необходимой инфраструктурой позволило Форду ежегодно снижать цены и повышать заработную плату рабочим, т.к снижались издержки производства. В-четвёртых, Форд был первым бизнесменом, который активно использовал рекламу, которая принесла ему немалую известность. В-пятых, Форд выработал свою методику работы с клиентом, которая позволяла делать продажи более высокими.

Как оказалось позднее, не все методы организации производства, разработанные Генри Фордом, имели созидательные последствия. Стандартизация или массовость с одной стороны имеют положительную сторону – автомобиль массовый, каждый может его купить, с другой стороны, при данном типе производства отсутствует индивидуальный подход к покупателю. Г. Форд забыл о богатых людях, он думал только о среднем слое населения. Зажиточные категории населения не устраивала в его автомобилях однотипность, им хотелось отличаться от простых людей, имея в салоне роскошную отделку, более высокие технические характеристики, другой цвет, а не стандартный чёрный. Проигнорировав эти желания, Г. Форд впоследствии потеряет свою популярность.

Своей социальной программой Генри Форд продемонстрировал, что он не является жестоким тираном-монополистом. В отличие от своих конкурентов Г.Форд желал улучшить положение своих рабочих. В дальнейшем он сократил рабочий день до восьми часов, стал платить стабильную заработную плату 5 долл. в день, обеспечил максимально комфортные условия на своей фабрике.

Благодаря, социальной политике Форд добился огромных успехов в бизнесе. Как он писал, что "сытый" рабочий работает лучше. Действительно, программа 5 долл. в день стала огромным стимулом для рабочих. Рабочие стали работать гораздо старательнее, быстрее, что принесло в будущем огромные прибыли, сделав Форда миллиардером.

Социальная политика Форда имела и другую сторону медали. С одной стороны Форд заботился о рабочих, но с другой стороны эта забота была ориентирована прежде всего на само производство. Как он говорил, что "сытый" рабочий работает лучше, а это было самым главным для Форда. Форду нужна была более высокая отдача рабочих в производстве, а чтобы отдача была полной необходимо позаботиться о своих сотрудниках. Исходя из вывода мы видим, что Форд мыслил как истинный и талантливый бизнесмен, которого интересовала прежде всего прибыль.

В то же время Ильф И. и Петров Е. отмечали в своей книге, что "Фордовский рабочий получает хорошую заработную плату, но он не представляет собой технической ценности. Его в любую минуту могут выставить и взять другого. И этот другой в двадцать две минуты научится делать автомобили. Работа у Форда дает заработок, но не повышает квалификации и не обеспечивает будущего. Из-за этого американцы стараются не идти к Форду, а если идут, то мастерами, служащими. У Форда работают мексиканцы, поляки, чехи, итальянцы, негры" [12, c.140].

2. ФОРДИЗМ ПОСЛЕ СМЕРТИ ОСНОВАТЕЛЯ 2.1 Развитие компании Форд после Второй мировой войны

Массовое производство гражданских машин резко остановилось в 1942 году, когда у компании возникла необходимость направить все свои усилия на военные нужды. Согласно специально разработанной военной программе, за годы войны "Форд" произвел 86000 моторных бомбардировщиков "В-24 Либератор", 57 000 двигателей для самолетов и более четверти миллионов танков, противотанковых установок и другого военного оборудования. Таким образом Компания "Форд" сыграла важную роль и внесла свой весомый вклад в историю, в дело победы над Германией.

В конце Второй Мировой Войны волна оптимизма захватила нацию. "Форд" уловил это настроение и снова представил целый ряд новых концепт - автомобилей для будущих поколений. Именно в это время, 24 сентября 1945 года, Генри Форд отходит от дел и передает руководство своему внуку- Генри Форду II. Два года спустя, 7 апреля 1947 года основатель самой знаменитой американской автомобильной компании умирает у себя в имении "Фэа Лейн" в возрасте 83 лет.

Послевоенная программа реорганизации позволила быстро восстановить потенциал компании - было построено 44 производственных завода, 18 сборочных заводов, 32 склада запчастей, два испытательных полигона и 13 инженерно-исследовательских лабораторий на территории Соединенных Штатов.

В 1954 году "Форд Мотор Компани" вернула себе второе место, которое в конце 1930-х годов уступила компании Chrysler [49, c.2].

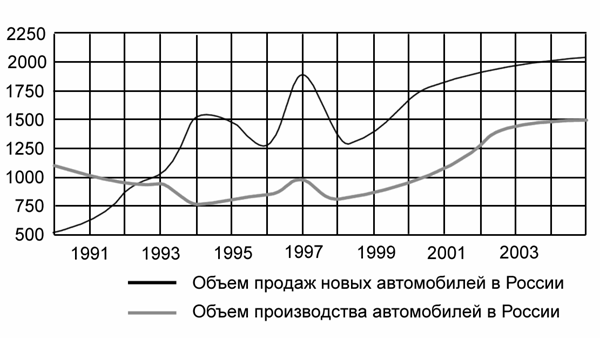

Внук Г.Форда Г.Форд II достойно продолжает дело деда. 8 июня 1948 года новая модель "Форда" 1949 года была торжественно представлена на выставке в Нью-Йорке. Основные ее особенности - гладкие боковые панели, независимая передняя подвеска и открывающися задние боковые стекла. Интеграция кузова и крыльев была новинкой, которая установила стандарт будущему автомобильного дизайна. В 1949 году "Форд" продал около миллиона таких автомобилей, достигнув самого высокого объема продаж за период с 1929 года.

С огромной скоростью растут и прибыли компании. Это привело к увеличению производственных сооружений: новые производственные и сборочные заводы, испытательные полигоны, инженерно - исследовательские лаборатории. Осваиваются новые виды деятельности: финансовый бизнес- "Форд Мотор Кредит Компани", страхование- "Америкен Роуд Иншуранс Компани", автоматическую замену запчастей- "Форд Патс анд Сервис Девижн", электронику, компьютеры, космические технологии и многое другое.

И, наконец, в январе 1956 года "Форд Мотор Компани" стала открытым акционерным обществом. В настоящее время у компании около 700 000 акционеров.

В 1957 году на рынок вышел Ford Fаirlаne, оснащаемый шести- и восьмицилиндровыми двигателями, мощность которых соствляла 145 и 205 лошадиных сил. Не считая пикапов, было выпущено полтора миллиона автомобилей, и в результате Ford сравнялся по производственным показателям с Chevrolet. Однако вывод на рынок моделей Ford Fаirlаne 500 Skyliner и Edsel, названого New-York Тimes "самым цельным воплощением стиля детройтское барокко, выдающимся образцом расточительности и глупости", привел к убыткам в триста миллионов долларов. Компанию спасло только параллельное производство наряду с указанными моделями первого американского компакта Fаlcоn с 2,8-литровым рядным шестицилиндрового 101-сильного двигателя и назначение Роберта Макнамары председателем совета директоров [49, c.2].

В 1960 – е годы центром внимания становится молодежь. В соответствии с настроениями в обществе, Форд быстро переориентирует свое производство на создание недорогих спортивных автомобилей, предназначенных молодому покупателю.

Исследование, проведенное Ли Якоккой в преддверии запуска субкомпактного седана, помогло удержать компанию от очередного недальновидного шага. Якокка убедительно доказал, что вместо заведомо провального проекта необходимо начать производство небольшого спортивного автомобиля на основе силовых агрегатах модели Fаlcоn, дополненными 164- и 210-сильными двигателями V8. В итоге в 1964 году на рынке появился Ford Mustаng, в первый же год увеличивший прибыли компании более, чем на миллиард долларов прибыли.

Из нововведений, осуществленных "Форд Мотор Компани" в этот период наиболее интересными стали - световой люк в крыше автомобиля, радиоприемники АМ/FM диапазонов, саморегулирующиеся тормоза с плавающей скобой и монтирующиеся на руле переключатели скоростей. Такого острого интереса, какой вызвал этот автомобиль, не наблюдалось со времен модели "А". В первые же сто дней было продано сто тысяч четырехместных "Мустангов". Прибыли компании превзошли все ожидаемые результаты.

Воодушевленные успехом специалисты Форд продолжают разрабатывать оригинальный дизайн, используя при этом самые новаторские тенденции и разработки автомобилестроения. Их работа воплотилась в моделях типа Корина, в фургоне Транзит.

Но не только прибыль волновала сотрудников и руководство Форд Компани. Продолжается борьба за безопасность езды. Так, в 1970 году Форд становится первым из серийных производителей, который внедрил передние дисковые тормоза.

В 1968 году модель Escort Twin Cаm одержала победу на кольцевом заезде в Ирландии, Датском Тюльпане, Австрийских Альпах, Акрополе и в Ралли Шотландии и в знаменитом Ралли тысячи озер в Финляндии.

Генри Форд второй, по видимому унаследовавший непростой характер своего деда, утверждал, что "маленькие машины - маленькие прибыли", но переубедить его смог успех вышедшего на рынок в 1970 году пятиместного хетчбэка Mаverick. Главный защитник программы, Ли Якокка, в результате получил пост президента компании. В 1971 году Ford выпустил модель Pinto, длина которого составляла чуть более четырех метров, а стоимость - 2000 долларов - всего пятую часть годового заработка среднего американца. Когда в 1973 году разразился энергетический кризис, именно этот "малыш" оказался единственным автомобилем, который можно было противопоставить сверхэкономичным японским моделям. Для дальнейшего успешного противостояния Ли Якокка подобрал хорошую переднеприводную платформу для следующей модели и договорился с компанией Hondа о поставках на очень выгодных условиях подходящих силовых агрегатов, для самостоятельной разработки и производства которых "Форд Мотор Компани" потребовалось бы потратить полмиллиарда долларов.

Однако Генри Форд второй обозначил свою достойную деда позицию словами "ни одна подобная машина с моим именем на капоте не сойдет с конвейера", а в 1978 году уволил лучшего в Соединенных Штатах управленца.

К счастью для компании, Ли Якокка настолько в свое время отладил инженерные и производственные процессы и проектирование, что Ford и после его ухода продолжал успешно завоевывать позиции на мировых рынках. Модельный ряд компании второй половины 1970-х годов включал в себя широкую гамму самых различных автомобилей - компактные Pinto, Mustаg второго поколения и Fаimont, классические полноразмерные Torino, Thunderbird и Crown Victoriа, Grаnаdа, окрещенная "американским Мерседесом", и, помимо этого, остающиеся вне конкуренции пикапы и внедорожники на их базе [49, c.3].

Условия жесткой конкуренции, особенно обострившейся в этот период, побуждают специалистов Форд внедрять новые технологии и в других областях - особое внимание уделяется экономии топлива. Целью дизайнеров становится создание лидера мирового класса в среднем и представительском среднем сегменте рынка. В результате появились "Форд-Таурус" и "Меркьюри-Сейбл". Необходимо отметить, что "Таурус" создавался, как автомобиль, каждая деталь которого доведена до совершенства. Усилия принесли свои плоды-"Таурус" был признан автомобилем 1986 года, а через год стал бестселлером в Америке.

Следующими новинками "Форда" явились "Мондео", а также видоизмененный "Мустанг". Премьерами 1994 года также были "Форд-Эспайа" и микроавтобус "Виндстар". Затем Северная Америка увидела усовершенствованные "Форд-Таурус" и "Меркьюри-Трейсер"-продемонстрировавшие первые большие изменения в дизайне автомобилей, которые появились на рынке в конце 80-ых годов. В Европе были также представлены видоизмененный пикап F-серии, новая "Фиеста" и минивены "Гелакси" [49, c.4].

На сегодняшний день компания Ford Motor уже на протяжении более чем 100 лет контролируется семьёй Фордов, являясь, таким образом, одной из наиболее крупных компаний, находящихся под семейным контролем, в мире. В то же время, Ford Motor Company является публичной компанией, акции которой котируются на Нью-Йоркской фондовой бирже. Семье Форд на февраль 2008 года принадлежало 40% голосующих акций Ford, остальные находились в свободном обращении.

Председателем совета директоровявляется Вильям Форд младший (William Clay Ford, Jr), а президентом— Алан Малалли.

Компания выпускает широкий спектр легковых и коммерческих автомобилей под марками "Форд", "Линкольн", "Меркури". Под контролем Ford находятся такие известные производители автомобилей как Volvo Cars и Mazda.

Предприятия Ford расположены в США, РФ, Канаде, Мексике, Германии, Бразилии, Аргентине, Испании, Китае и прочих странах.

В состав Ford Motor Company входит крупное подразделение Ford of Europe со штаб-квартирой в Кёльне (Германия). Объём продаж Ford of Europe за 2007 год— 1,46млн легковых и 369 985 коммерческих автомобилей. Президент Ford of Europe— Джон Флеминг [49, c.5].

Общее количество занятых в компании— 280 тыс. человек (2006). Ford— третий по объёму выпуска автопроизводитель в мире после General Motors и Toyota. В 2006году компанией (вместе с контролируемыми марками) было произведено 6,6млн машин. Выручка компании в 2007 году составила $173,9 млрд (в 2006 году— $160,1млрд, в 2005 году— $178,1 млрд), чистый убыток— $2,7 млрд (в 2006 году— $12,6млрд, в 2005 году— $1,6 млрд) [49, c.6].

Компания Форд на сегодняшний день помнит и чтит свою историю, которая досталась ей в наследство от Г.Форда.

Сегодня до сих пор работает госпиталь построенный Г.Фордом ещё в 1915 году, правда в нём произошли некоторые изменения. На сегодняшний день здесь развита целая система медицинского обслуживания названная "Система Здравоохранения Г.Форда" (Henry Ford Health System). Госпиталь имени Г.Форда является одним из лучших в США и занимает шестое место из пятидесяти лучших госпиталей в сфере здравоохранения США. В больнице насчитывается шесть основных отделений: гастроэнторология, отарингология (ухо, горло, нос), кардиохирургия, неврология, урология, отделение патологии дыхания. В госпитале работает около тысячи врачей разных специальностей, в год более ста тысяч пациентов проходят лечение в данном учреждении. В больнице Г.Форда также проводят трансплантацию органов, таких как сердце, лёгкие, почки, костный мозг, поджелудочную железу, печень. При госпитале открыта аспирантура для обучения будущих врачей, здесь проходят обучение около 700 человек.

Сегодня, в Системе Здравоохранения Г. Форда задействовано приблизительно 30 медицинских центров в пригородах Детройта и семь госпиталей (Henry Ford Cottage Hospital, Henry Ford Kingswood Hospital, Henry Ford Macomb Hospitals, Henry Ford West Bloomfield Hospital, Henry Ford Wyandotte Hospital). Помимо этого под руководством госпиталя Г.Форда открыт хоспис, 18 розничных аптек, 19 салонов по продаже очков для плохо видящих.

Общее число занятых в Системе Здравоохранения Г.Форда составляет 17. 489 человек, из них 3.632 медсестер, 3.883 врачей и 60 учёных из разных уголков мира. Общее количество пациентов насчитывают более 3 млн. человек в год, число операций составляет 78 тысяч. Годовой доход госпиталя составляет 3 млрд. 200 млн. долларов [48, c.1].

До сих пор существует школа Г.Форда, который он построил для того чтобы обучать своих будущих специалистов для работы у себя в компании. Теперь школа имеет многоступенчатое образование, которое включает: детский сад Г.Форда, начальная школа Г.Форда, средняя школа Г.Форда, старшая школа Г.Форда, университет Г.Форда, академия Г.Форда. Помимо подрастающего поколения там также могут сами рабочие Форда бесплатно получить образование, а их дети абсолютно бесплатно посещать детский сад и школу. В университете Г.Форда существует множество факультетов, в принципе как и в любом ВУЗе. Например, юридический, медицинский, экономический, факультет дизайна, искусства и т.д. Подробно останавливаться на этом не будем [52, c.1].

Существует и по сей день музей Г.Форда, который состоит из самого музея и деревни Гринфилд Вилладж, так называемый музей под открытым небом. Общая площадь музея сосотавляет 49 тысяч кв. метров. Здесь собрана большая коллекция антикварных машин, предметы поп культуры, аэропланы, локомотивы. На экскурсии по музею мы можем увидеть лабораторию Томаса Эдисона, автомобиль Джона Кеннеди Lincoln Continental, в котором он был убит, автомобиль Франклина Рузвельта Lincoln Continental, автомобиль Д.Эйзенхауэра (Кадиллак), кровать Дж.Вашингтона, скрипку Страдивари, точную копию гаража, где Г.Форд собрал свой первый автомобиль, дом Г.Форда, в котором он родился, ювелирный магазин, где Форд работал по ночам, магазин Т.Эдисона, Иллинойский офис Абрахама Линкольна, где практиковался адвокатуре, также (английское написание) Noah Webster's Connecticut home, the Wright brothers' bicycle shop and home from Dayton, Ohio, Harvey Firestone family farm, Luther Burbank's office, William Holmes McGuffey's birthplace, the bus that Rosa Parks was arrested on. Her arrest was an, Fordson Tractor No. 1, a 1949 Volkswagen, the first 1965 (per museum web site, NOT a 1964) Ford Mustang, a Douglas DC-3 Once owned by Northwest Airlines. Now on display at The Henry Ford, a 1916 Apperson, Charles Proteus Steinmetz maintained a small cabin overlooking the Mohawk River near Schenectady, New York. It was removed to Greenfield Village in Dearborn, Michigan и т.д.

Также любой желающий может абсолютно бесплатно сходить на завод Форда и посмотреть как собирается современный автомобиль (это делается в целях рекламы), временами проходят показы сборки Форда модели Т. Компания до сих пор берёт на работу людей без опыта работы, в первую очередь руководство смотрит на способности человека. Каждый год студенты университета Г.Форда проходят практику на заводе. Есть на Форде рабочие чьи семьи работали на заводе целыми поколениями. В. Познер брал у одного из таких рабочих, он пишет в своей книге "Одноэтажная Америка": "Оказалось, что мистер Вильям Фортной — самый старый рабочий "Ford Motor Company": 67 лет проработал на фирме! Начал шейкером в 1939-м, когда ему было девятнадцать. Тогда в процессе отливки корпусов двигателей V8 использовался песок. Чтобы отлитые блоки очистить от песка, надо было их поднимать и шейкерить, то есть трясти. "Это была самая тяжелая работа на фабрике, — сказал мистер Фортной. — Но я был молод. Я был тогда очень сильным и молодым. Я был очень выносливым шейкером!".

Его отец также работал на Форда. Работал еще в те времена, когда Генри Форд не был еще автомобильным магнатом. Он был, что называется, ближе к коллективу. За всеми процессами производства следил сам. Он регулярно прогуливался вдоль сборочной линии и разговаривал с рабочими. С большой гордостью старший Фортной однажды поделился с сыном: "Как-то Форд остановился рядом со мной и сказал: "Вы — самый ценный человек из тех, кто у меня работает. Вы красите капоты машин, а это именно то, что мои покупатели видят, когда сидят за рулем". Мистер Фортной-старший работал на Форда очень долгое время. Он умер из-за болезни легких, отравленных парами краски, которую на заре своей карьеры использовал будущий автомобильный магнат" [32, c.236].

Существует по сей день также фонд Форда, который был учреждён 15 января 1936г. Эдселом Фордом, сыном Генри Форда, и двумя директорами "Ford Motor Company". Первые годы Фонд базировался в штате Мичиган и работал под управлением членов семьи Форд и компаньонов, оказывая финансовую поддержку таким организациям, как Госпиталь Генри Форда, Гринфилд-Вилладж, Музей Генри Форда и др. После смерти Эдсела Форда в 1943г. и Генри Форда в 1947г., руководство Фондом Форда перешло к старшему сыну Эдсела, Генри Форду II. С середины 1970-х гг. Фонд Форда не имеет никакого отношения ни к Ford Motor Company, ни к семейству Фордов. Генри Форд II, последний член семьи в совете директоров, отказался от участия в управлении фондом в 1976 г. С 1952 по 1970гг. фонд финансировал образовательную сеть телевещания National Educational Television (NET). В 1952г. фонд открыл свой первый международный офис в Нью-Дели, Индия, в 1976г. оказал помощь при запуске Гремин Банка Мухаммада Юнуса, выдающего микрокредиты необеспеченным в Бангладеш. К концу 1980-х гг. фонд начал оказывать помощь борьбе со СПИДом [51, c.3].

Компанию Форда без преувеличения можно назвать одним из важнейших российских внешнеэкономических партнеров в XX столетии. 90 лет назад в Санкт-Петербурге была открыта сбытовая контора компании — первая в нашей стране.

Деятельность компании Форда в России началась в 1909 г. — с рекламирования и продажи автомобилей модели Т. В Петербурге, Москве, Одессе и прибалтийских портовых городах появились сбытовые конторы Форд Мотор Компани. От своего дилера, американца М.С.Фриде, компания регулярно получала отчеты об успешных продажах фордов и их растущей популярности.

Одним из первых знатоков и пропагандистов производственных методов Форда в России был инженер Н.С. Лавров, который в 1916 г. побывал в США и завязал контакты с менеджерами компании. С конца 1916 до 1926 г. Лавров прочитал около 1500 лекций, сопровождая их показами привезенных из США кинофильмов. Он издал ряд работ и написал предисловие к выпущенному в 1924 г. сокращенному переводу книги Генри Форда "My Life and Work", которое получило более понятное советскому читателю название "Моя жизнь, мои достижения" (а не "Мой ... труд" — ведь Форд был капиталистом!) [46, c.80].

Октябрьская революция и гражданская война прервали деловые связи с зарубежными партнерами, но уже в 1919 г. советское правительство приступило к возобновлению сотрудничества.

В Соединенных Штатах переговоры велись неофициально, через подставные организации и доверенных лиц, имевших связи с правительством большевиков. Среди таких эмиссаров был, например, высланный из России за революционную деятельность инженер Мартене, который жил в Германии и Англии, а затем перебрался в США. Он стал первым, но не признанным американскими властями советским торгпредом в Нью-Йорке.

В конце 1920 г. в переговоры вступила Народная торгово-финансовая корпорация (НТФК) — одна из смешанных посреднических компаний, через которые советское правительство пыталось наладить коммерческие связи с зарубежными фирмами. Она вела переписку с компанией Форда о закупке 1000 легковых автомашин, грузовиков и шасси, но американские исследователи не обнаружили никаких свидетельств о поставках фордовской продукции в Россию в 1921 г. [46, c.81].

В 1923 г. главным торговым представителем СССР в США стала Объединенная американская корпорация (Аламерико), а годом раньше дилером Форда в России стал крупный знаток хозяйственных и политических условий нашей страны Джулиус Хаммер, быстро завязавший связи с советскими учреждениями.

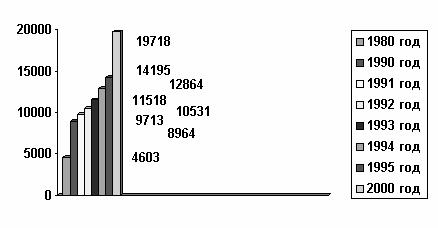

Общий объем закупок у Форда различными советскими организациями неуклонно увеличивался, причем доля грузовиков и тракторов росла опережающими темпами: в 1922 г. были поставлены 261 легковая автомашина, 56 грузовиков и 268 тракторов; в 1923 г. — соответственно 30, 192 и 402; в 1924 г. — 61, 154 и 3108. В 1925 г. Форд продал Советскому Союзу 162 легковых автомобиля, 463 грузовых, и 10 515 тракторов, к которым в течение следующего года добавились еще 5462 фордзона. Тракторы поставлялись с запчастями, плугами и прочим оборудованием — так, как это делалось в Америке.

В декабре 1925 г. Народный комиссариат внешней торговли (НКВТ) передал Амторгу все права на закупку тракторов у Форда. Предлагалось также открыть московское представительство "Форда".

С 1926 г. пошли на убыль закупки тракторов у Форда, поскольку компания наотрез отказалась продавать новые партии в кредит. С середины 1926 по середину 1929 г. Советский Союз приобрел около 5 тыс. фордзонов — вчетверо меньше, чем за три предшествовавших года.