Навигация

2.3 Диаграмма Парето

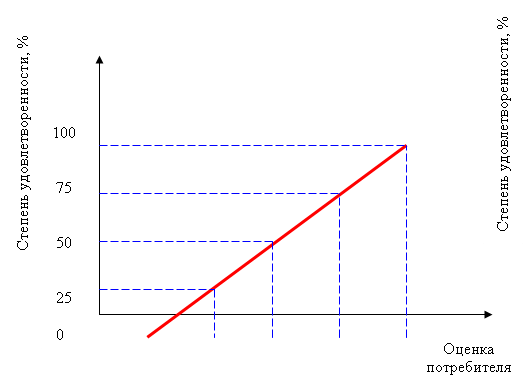

Анализ Парето получил свое название по имени итальянского экономиста Вилфредо Парето, который показал, большая часть капитала (80%) находится в руках незначительного количества людей (20%). Парето разработал логарифмические математические модели, описывающие это неоднородное распределение, а математик М.Оа. Лоренц представил графические иллюстрации.

Правило Парето - "универсальный" принцип, который применим во множестве ситуаций, и без сомнения - в решении проблем качества. Джозеф Джуран отметил "универсальное" применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

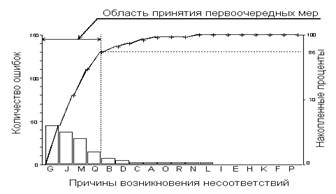

Анализ Парето как правило иллюстрируется диаграммой Парето, на которой по оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат - в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении.

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок. Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение проблем именно этих проблем (рис. 3).

Рис. 3 - Диаграмма Парето

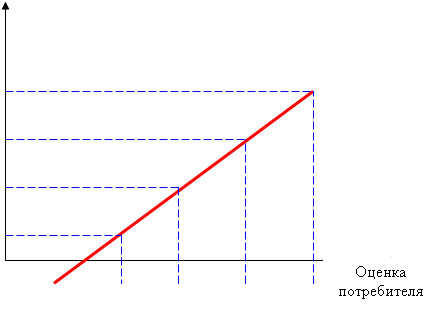

2.4 Метод стратификации

В основном, стратификация - процесс сортировки данных согласно некоторым критериям или переменным, результаты которого часто показываются в виде диаграмм и графиков

Мы можем классифицировать массив данных в различные группы (или категории) с общими характеристиками, называемыми переменной стратификации. Важно установить, которые переменные будут использоваться для сортировки.

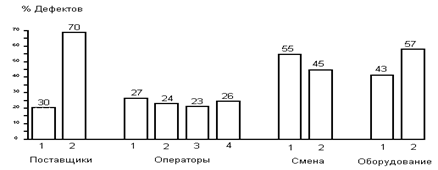

Стратификация - основа для других инструментов, таких как анализ Парето или диаграммы рассеивания. Такое сочетание инструментов делает их более мощными (рис. 4).

На рисунке приведен пример анализа источника возникновения дефектов. Все дефекты (100%) были классифицированы на четыре категории - по поставщикам, по операторам, по смене и по оборудованию. Из анализа представленных донных наглядно видно, что наибольший вклад в наличие дефектов вносит в данном случае «поставщик 1».

Рис. 4 - Стратификация данных

2.5 Диаграмма разброса

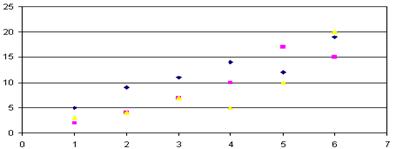

Диаграмма (график) разброса - показывает характер взаимоотношений между двумя переменными. Закономерности взаимосвязи могут как проявляться, так и отсутствовать вообще. Необработанные данные изображаются как функция двух переменных, между которыми затем может обнаружиться взаимосвязь. Например, существует ли зависимость между температурой окружающей среды и числом простудных заболеваний? Если падает температура, растет ли число заболеваний? Чем ближе точки располагаются к диагональной линии, тем более четко существует прямая зависимость двух указанных параметров. Взаимосвязь может быть положительной, отрицательной, либо отсутствовать вообще.

Если взаимосвязь будет установлена, то это облегчит определение сути проблемы (рис. 5).

Рис. 5 - Диаграмма разброса: имеется прямая взаимосвязь между показателями качества

2.6 Диаграмма Исикавы

Причинно-следственная диаграмма (диаграмма Исикавы, «рыбий скелет») - демонстрирует отношения между проблемой и ее возможными причинами. Обеспечивает модель установления связей между проблемой и факторами, влияющими на нее. Причинно-следственная диаграмма полезна для устранения причин появления проблем, а также полезна для понимания эффектов воздействия нескольких факторов на процесс. Анализируется четыре основных причинных фактора: человек, машина (оборудование), материал и метод работ. При анализе этих факторов выявляются вторичные, третичные и т.д. причины, приводящие к дефектам и подлежащие устранению. Для анализа дефектов и построения диаграммы необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам. Такую диаграмму еще называют диаграммой «четыре М» по составу основных факторов (рис. 6).

Рис. 6 - Пример диаграммы Исикавы

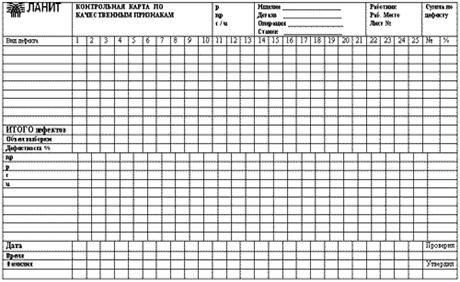

2.7 Контрольная карта

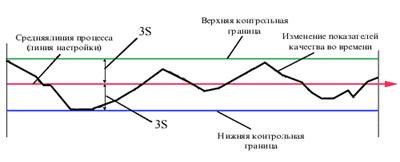

Контрольные карты - специальный вид диаграммы, впервые предложенный В. Шухартом в 1925 г. Контрольные карты имеют вид, представленный на рис. 7. Они отображают характер изменения показателя качества во времени.

Рис. 7 - Общий вид контрольной карты

Контрольные карты по количественным признакам - это как правило сдвоенные карты, одна из которых изображает изменение среднего значения процесса, а 2-я - разброса процесса. Разброс может вычисляться или на основе размаха процесса R (разницы между наибольшим и наименьшим значением), или на основе среднеквадратического отклонения процесса S. В настоящее время обычно используются x - S карты, x - R карты используются реже.

Контрольные карты по качественным признакам (рис. 8):

Карта для доли дефектных изделий (p-карта). В p-карте подсчитывается доля дефектных изделий в выборке. Она применяется, когда объем выборки - переменный.

Карта для числа дефектных изделий (np-карта). В np-карте подсчитывается число дефектных изделий в выборке. Она применяется, когда объем выборки - постоянный.

Карта для числа дефектов в выборке (с-карта). В с-карте подсчитывается число дефектов в выборке.

Карта для числа дефектов на одно изделие (u-карта). В u-карте подсчитывается число дефектов на одно изделие в выборке.

Рис. 8 - Бланк контрольной карты

Вывод

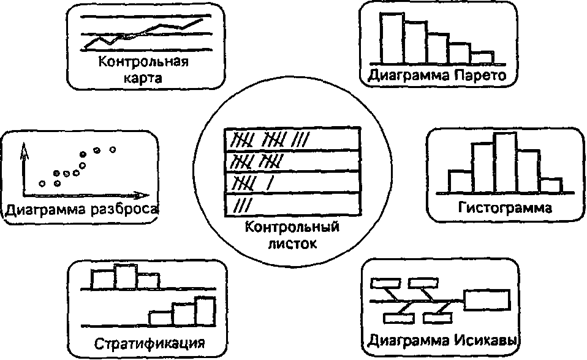

Рассмотренные семь инструментов контроля качества – простые и надежные средства для систематического решения большего количества (до 95%) проблем, касающихся контроля качества в самых разных областях.

При осуществлении контроля качества производится обязательный сбор данных, а затем их обработка с помощью статистических инструментов контроля качества. Овладеть ими обязан каждый менеджер по качеству, и пользоваться ими после соответствующей подготовки могут все участники процесса.

Методы применяются как непосредственно в производстве, так и на различных стадиях жизненного цикла продукции. Причем необязательно в процессе решения задачи должны использоваться все семь методов. Каждый метод может находить свое самостоятельное применение в самых различных случаях.

Достоинство метода - наглядность, простота освоения и применения.

Недостаток метода - низкая эффективность при проведении анализа сложных процессов.

Список литературы

1. Статья «Метод Семь основных инструментов контроля качества» Кузьмин А.М. , http://www.inventech.ru/lib/glossary/7basmeth/

2. Статья «7 простых инструментов контроля качества», Полховская Т., Адлер Ю., Шпер В., http://quality.eup.ru/DOCUM4/7_instrum.htm3. http://www.management.com.ua/qm/qm036.html

4. http://ludenus.ru/articles/protsess-kontrolya-kachestva-instrumenty-i-metody-html/4/

5. http://ru.wikipedia.org

Похожие работы

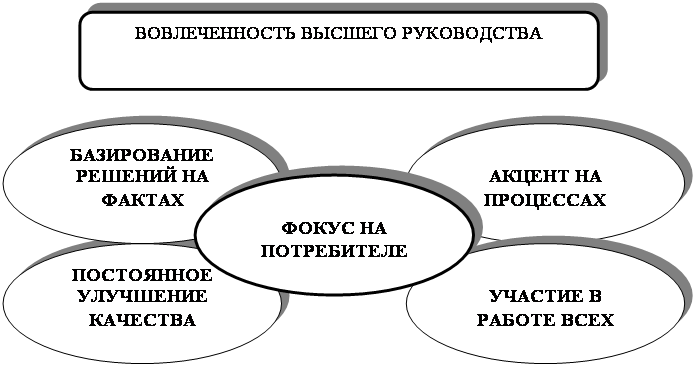

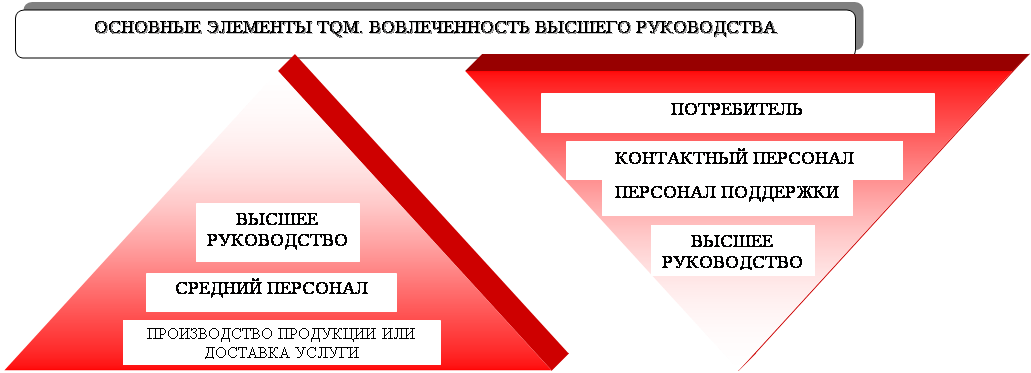

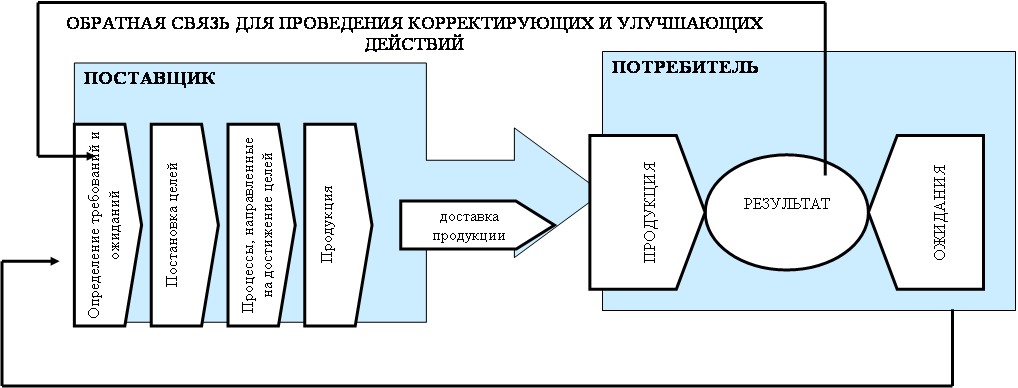

... . функции Акцент на процессе означает, что главным фактором является не исправление ошибок, а их профилактика. Влияние на процесс, а не на результаты процесса – основа управления качеством в системе TQM. Если в процессе преобразования входов в выходы контролировать все этапы, сравнивая полученные значения параметров качества с требуемыми, то в ...

... , связанные с обработкой и анализом больших массивов количественных данных, но и отдельные инструменты работы с нечисловой информацией. Например, в группе «Семь основных инструментов контроля качества» гистограмма, стратификация (расслаивание), диаграмма Парето, диаграмма рассеивания (разброса) и контрольные карты предназначены для анализа количественной информации. Причинно-следственная диаграмма ...

... , что позволяет своевременно принимать меры к предупреждению брака не только контролерам, но и работникам цеха — рабочим, бригадирам, технологам, наладчикам, мастерам. Статистические методы управления качеством продукции предполагают: 1) анализ технологического процесса с целью приведения его к требуемой настроенности, точности и статистически устойчивому состоянию; 2) текущий контроль с целью ...

... качеством с опорой на мировой опыт, незадействованность службы маркетинга на всех этапах жизненного цикла продукта, отсутствие правильной калькуляции затрат на качество. 3. Метод повышения управления качеством продукции в ОАО «Ламзурь». Несколько лет ОАО «Ламзурь» ассоциируется с хорошим производителем. Однако не вся продукция соответствует понятию « ...

0 комментариев