Навигация

2. Макро- и микрологистика

Теория логистики дает возможность определить такие категории, как логистика бизнеса, логистика маркетинга, промышленная логистика, логистика менеджмента, логистика деления, логистика обеспечения. Различают такуе два уравня логистики:

1) макрологистика – рассматривает глобальные проблемы управления материальными и информационными процессами. Макрологистика решает вопросы, связанные с анализом рынка поставщиков и потребителей, выработкой общей концепции распределения, размещением складов на полигоне обслуживания, выбором вида транспорта и транспортных средств организацией транспортного процесса, рациональных направлений материальных потоков, пунктов поставки сырья, материалов и полуфабрикатов, с выбором транзитной или складской схемы доставки товаров.

2) микрологистика – изучает локальные проблемы управления материальным и информационным потоками на внутреннем уровне. Охватывает межотраслевые процессы, то есть логистические процессы между многообразными фирмами, транспортом, посредниками в сфере складирования и хранения. Это внутрипроизводственная логистика, связанная с нормальным функционированием конкретной фирмы. Следует различать логистику как хозяйственный процесс, как функцию управления и как науку.

Выделяют три вида микрологистики: 1) связанная с заготовкой или закупкой товаров (заготовительная логистика); 2) производственная; 3) что специализируется на реализации продукции (распределительная). Для всех этих видов микрологистики обязательным является наличие логистического информационного потока (поступление данных о материальном потоке, их передача, обработка и систематизация со следующей выдачей готовой информации). Если в рамках логистической системы интегрируются функции снабжения производства, сбыта, деления и транспортировки, потребления и рынка, тогда она называется макрологистической.

Следовательно, сферами микрологистики являются:

– производство: планирование производственных заданий с детальным делением выпуска изделий, контроль за качествами труда, размещение плана выпуска изделий по производственным участкам предприятия;

– переработка грузов, которые транспортируются: управление запасами, перемещение, связь, организация информационных потоков, упаковки изделий, их хранения, складирования, грузо-разгрузочные операции и комплектация партии грузов;

– маркетинг: материальное поощрение, финансы и расчеты, изучение рынка, организация службы снабжения;

– потребление: проектирование заказов на снабжение продукции, складирования запасов, снабжения потребителей, финансирования заказов.

В микрологистической системе решаются вопросы в пределах ее отдельных функциональных элементов. Скажем, в пределах предприятия интегрируются процессы планирования производства и сбыта, осуществляются оптимизация транспортно-складских и грузо-разгрузочных работ, контроль материального потока, то есть материалов, которые поступают на предприятие, обрабатываются здесь и выбывают из предприятия, а также информационного потока, которым сопровождается движение материалов. Такие микрологистические системы иногда называются внутрипроизводственными. К ним принадлежат и большие автоматизированные транспортно-складские комплексы. Производственная логистика рассматривает рациональное построение и структуру предприятия, многообразных технических средств и деление функций и обслуживающего персонала, организацию службы материально-технического снабжения и сбыта готовой продукции. Принцип взаимодействия этих элементов производственной логистической системы является определяющим при ее построении.

В полной мере потенциальные возможности рационализации производственных процессов в пределах логистической системы могут быть использованы, если удается соединить отдельные подсистемы.

Отличие между макро- и микрологистикой состоит еще и в том, что в масштабах первой взаимодействие между участниками процесса товародвижения происходит на основе купли-продажи товаров, а в рамках второй – на бестоварных отношениях.

3. Описать систему «КАНБАН»

Целевая логистика, в рамках которой непосредственно реализуется принцип системы «Канбан» – «точно в срок» (ТВС), основывается на управлении материальными потоками в зависимости от фактической загрузки производственных ячеек. Она носит название «тянущей».

В первом случае каждый технический агрегат имеет информационные и управляющие связи с центральным органом управления; во втором – управляющее воздействие центрального органа прилагается только к последнему агрегату логистической системы на выходе готового продукта, и информационные связи, сигнализирующие о состоянии технологических агрегатов, направляются от выхода ко входу технологической цепи. Активность предыдущих блоков логистической цепи проявляется лишь тогда, когда на следующей ступени уровень запаса материалов достигает минимального значения. Эти связи обеспечивают реализацию тянущего принципа функционирования логистической системы. Система «Канбан» позволяет выпускать продукцию высокого качества с минимальными запасами. Это существенно повышает ее конкурентоспособность, особенно на внешних рынках.

«Канбан» представляет собой прямоугольную карточку в пластиковом конверте. Используются два вида карточек: карточка отбора и карточка производственного заказа. В карточке отбора указывается количество деталей, которое должно быть взято на предшествующем участке обработки, в то время как в карточке производственного заказа указано количество деталей, которое должно быть изготовлено на предшествующем участке. Эти карточки циркулируют как внутри заводов, так и между фирмами-поставщиками. Они содержат информацию о количестве необходимых деталей, обеспечивая функционирование производства по системе» точно вовремя» (ТВС). «Канбан» является информационной системой, обеспечивающей оперативное регулирование количества производимой продукции на каждой стадии производства.

Суть метода системы КАНБАН.

Необходимые детали (а) и (в) изготовлены на предшествующем участке и складированы рядом с конвейером вместе с сопровождающими их карточками заказа КАНБАН, на основании которых они были изготовлены для сборки А, В и С. Автопогрузчик подается к станочной линии, чтобы взять изготовленные детали (а) и (в) с приклеенными к ним карточками отбора КАНБАН. На месте складирования рабочий загружает деталей столько, сколько указано в карточке отбора, снимая при этом карточки производственного заказа, которые остаются в месте складирования деталей у поточной линии, показывая количество взятых деталей. Они информируют о заказе на изготовление новых деталей.

Реализация системы КАНБАН предполагает, чтобы до фактического начала производственного процесса до всех участков был доведен общий производственный план. Корректировка сводного плана производится еженедельно.

В системе «Канбан» сводный план не регламентирует строго задачи производства, он намечает лишь общую схему для проведения общезаводского расчета потребности в материалах и рабочих на каждом производственном участке. Сравнение плановых объемов выпуска с фактическими в конце каждого временного цикла, т.е. суток, не требуется, поскольку план постоянно автоматически корректируется в процессе производства.

Система «Канбан» включает:

1) систему ТВС; которая служит для производства необходимой продукции в требуемом количестве и в нужное время;

2) информационную систему, служащую для оперативного управления производством и включающую не только специальные карточки, но и транспортные средства «канбан», производственные графики, графики поставок и отгрузки продукции, технологические и операционные карты и т.д.;

3) систему «Тодзика», которая заключается в регулировании количества задействованных на участках рабочих при колебании спроса на продукцию.

Новыми условиями ее реализации является: а) рациональное (V-образное или линейное) расположение оборудования; б) наличие хорошо подготовленных рабочих-многостаночников, владеющих различными специальностями;

4) систему профессиональной ротации, предполагающую обучение рабочих нескольким специальностям с целью превращения их в хорошо подготовленных «универсалов», которых при необходимости можно задействовать на любой операции, выполняемой в цехе;

5) общую эксплуатационную систему, нацеленную на максимальную эффективность использования оборудования, позволяющую сократить потери, связанные с незапланированными сбоями, с переналадкой оборудования, потери от выпуска брака;

6) систему «Дзидока» (автоматизация) – автономный контроль качества продукции непосредственно на рабочих местах.

Система «Канбан» базируется на строгом контроле качества на всех уровнях производственного процесса; высоких квалификационных навыках работников и их повышенной ответственности; тесном сотрудничестве и прочных связях с поставщиками.

Система КАНБАН позволяет выпускать продукцию высокого качества с минимальными затратами. Это существенно повышает ее конкурентоспособность, особенно на внешних рынках.

Тест

Какие ситуации и положения относятся к распределительной логистике?

а) оптовая торговая база обслуживает все магазины района;

б) унифицированная и стандартизированная тара позволяет рациональнее использовать объем склада;

в) торгово-посредническая фирма производит 40%-ю наценку на стоимость товара;

г) все ответы неверны.

Задача

Предприятие производит продукцию, для которой используется материал n. Для обеспечения непрерывности производства фирма вынуждена пополнять данный материал. Определите оптимальный размер пополняемой партии, если функция затрат на пополнение:

А = 72 / q,

Функция затрат на хранение:

В = ½ ∙ q

Задачу решить аналитическим и графическим способами.

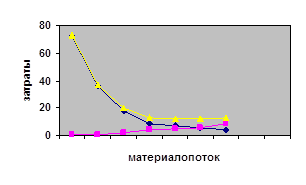

Решение

Рассмотрим данную систему и составим экономическую модель.

С = А + В, где

С – общие затраты, на содержание и доставку запасов;

А – функция, определяющая затраты связанные с пополнением партии материала;

В-функция, определяющая затраты связанные с хранением материала на складе.

А – С0S / q, где

S – потребность в материале за определенный период;

С0 – стоимость доставки партии запаса;

В = Сh/2 ∙ q

Сh – стоимость хранения материала на складе;

q – неизвестная переменна, определяющая оптимальный размер, пополняемой партии материала.

С = С0S/q + Сh/2 ∙ q

Для того чтобы найти q продифференцируем ее и прировняем к нулю

dc/dq = (С0S / q)1 + (Сh/2 ∙ q)1 = 0 q1 = 1

С0S (1/q)1 + Сh/2 (q)1 = 0 (1/q)1 = – 1/q2;

– С0S/q2 + Сh/2 =0; q2 =2 q;

С0S/q2 = Сh/2; сonst1= 0;

2 С0S = Сh/q2;

q2= 2C0S/Ch=72*2/1=√144 = 12

| q | A | B | C |

| 1 | 72 | 0,5 | 72,5 |

| 2 | 36 | 1 | 37 |

| 4 | 18 | 2 | 20 |

| 8 | 9 | 4 | 13 |

| 10 | 7,2 | 5 | 12,2 |

| 12 | 6 | 6 | 12 |

| 18 | 4 | 9 | 13 |

Вывод: Для обеспечения непрерывного производства и минимума затрат на хранение запасов размер пополняемой партии материала не должен превышать qопт = 12.

Задача

Фирма занимается реализацией продукции на рынке сбыта К1, К2, К3. Имеет постоянных поставщиков П1, П2, П3, П4, П5в различных регионах. Увеличение объема продаж заставляет фирму поднять вопрос о строительстве нового распределительного склада, обеспечивающего продвижение товара на новые рынки и бесперебойное снабжение своих клиентов.

Определить оптимальное месторасположение склада. Известны такие данные:

партия поставки при реализации клиентам Q1 – 300, Q2 – 250, Q3 - 150т.

Тариф для поставщиков на перевозку продукции на склад составляет Тni – 1 грн/т·км.

| Тарифы для клиентов на перевозку груза, грн./т· км, Тki | Средняя партия поставки, Qni (т) | Координаты | |||||||||||||

| Клиенты, Rki (км) | Поставщики, Rni (км) | ||||||||||||||

| К1 | К2 | К3 | П1 | П2 | П3 | П4 | П5 | К1 | К2 | К3 | П1 | П2 | П3 | П4 | П5 |

| 0,6 | 0,9 | 0,5 | 200 | 100 | 125 | 150 | 125 | 575 0 | 500 300 | 600 550 | 400 100 | 200 50 | 800 120 | 700 550 | 150 125 |

Похожие работы

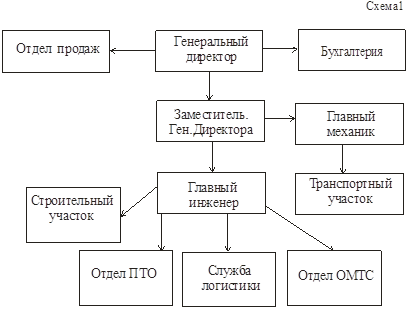

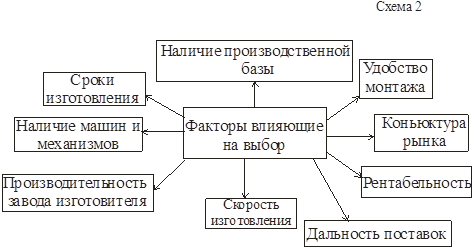

... , современных 15-этажных высотных блок-секций, расположен на перекрестке улиц Александра Невского и Пискунова. В ООО "Сибстройресурс" служба логистики была создана в 2004 году 2.2 Практическое применение принципов логистики на предприятии 1. Рассмотрим принцип рациональности на примере выбора конструктивного решения возводимого здания. Необходимо отметить, что данный принцип ...

... систем ценной для рынка способности обеспечивать поставку нужного груза, необходимого качества, в нужном количестве, в нужное время, в нужное место с минимальными затратами. Заключение Итак, вполне очевидно, что дл торгового предприятия логистика играет одну из первостепенных ролей. Между тем, логистика состоит из ряда элементов, понимание функционирования и взаимосвязи которых приведут ...

... других посредников). При этом инициатором создания такого структурно сложного канала распределения может выступать любой уровень - производитель, оптовый или розничный торговец. 2. Логистика: сущность, функции и задачи логистической системы предприятия Известно, что материальные затраты, например, в промышленности составляют до 50 % всех расходов, а в отдельных отраслях достигают 80-90 %. ...

... То - время основной работы Твсп - вспомогательное время Твсп=70-85% t=tшт+tn/n - формула сокращения времени Основная задача логистики - использование материалов, энергии, информации, персонала и ср-в производства. Предоставить потребителю продукцию в заданное время заданного качества в заданное ...

0 комментариев