Навигация

Обґрунтування технології продукту

2. Обґрунтування технології продукту

2.1 Аналіз та обґрунтування технології

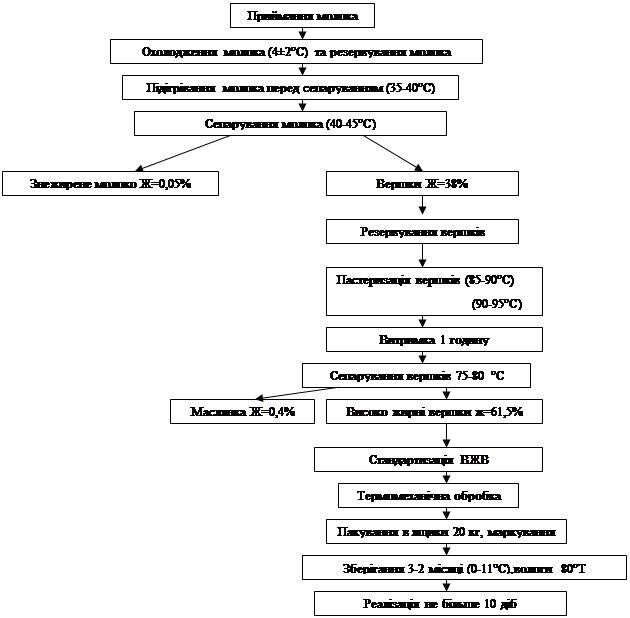

Виготовлення масла шляхом перетворення високожирних вершків відбувається безперервним (потоковим) способом. Процес включає наступні технологічні операції: якісна оцінка молока, приймання молока, нормалізацію та охолодження вершків, сепарування (40–45°С) та пастеризацію (85°С і вище), дезодорацію за потреби, повторне сепарування, подачу вершків у масловиготовлювач, розлив масла в ящики, охолодження.

Задача, приймання й перевезення молока на підприємства молочної промисловості повинні відповідати вимогам, викладеним в інструкції «Про порядок проведення державних закупівель (здачі й прийому) молока й молочної продукції». На підставі органолептичної оцінки й лабораторних досліджень молоко сортують, керуючись при цьому діючим державним стандартом на молоко заготовлюване ДСТУ 3662–97. Кількість прийнятого молока визначають зважуванням на вагах або по обсязі за допомогою спеціальних лічильників. Перед зважуванням молоко, прийняте безпосередньо від постачальників, фільтрують.

Прийняте молоко в можливо короткий строк направляють на переробку. У випадку змушеного зберігання молоко охолоджують і зберігають при температурі не вище 10°С.

Молоко пастеризують за температури 83…85°С. Після пастеризації відбувається сепарування молока й одержання вершків. Оптимальна температура сепарування (35–45°С) обумовлює зниження його в'язкості, підвищення агрегації дрібних жирових кульок, збільшення різниці показників щільності жиру й плазми, що підвищує ефективність поділу фаз.

Сепарують молоко, як правило, на заводах з використанням сепараторів-вершковідокремлювачів, одержуючи знежирене молоко й вершки, що є вихідною сировиною для виробництва вершкового масла. Вершки являють собою емульсію молочного жиру (дисперсна фаза) у плазмі молока (дисперсійне середовище), стабілізовану білками молока й фосфоліпідами.

Пройдені перевірку якості, розсортовані в ємкостях вершки 30–40% жирності температурою 10–12°С потрапляють самотоком в приймальний бак звідки цинтробіжним насосом перекачуються в трубчастий пастеризатор де нагріваються до 85–96°С.

Теплова й вакуумна обробка вершків. При правильно обраних технологічних режимах теплова й вакуумна обробка дозволяє значно послабити або усунути повністю різні пороки смаку й запаху, що поряд з ретельним сортуванням вершків гарантує вироблення масла високої якості. У нашій країні при виробленні вершкового масла застосовують пастеризацію й дезодорацію вершків.

Пастеризація вершків. Вона призначена для повного знищення патогенних мікроорганізмів і максимально всієї іншої мікрофлори, інактивацію ферментів, що прискорюють псування продукту. Ефективність пастеризації забезпечується правильністю вибору температури нагрівання вершків і тривалості витримки їх при цій температурі.

Вибір режимів пастеризації обумовлюється якістю вихідних вершків і видом вироблюваного масла. Вершки при виробленні солодковершкового масла пастеризують при 85–96°С, а потім піддають дезодорації, чим забезпечується більше повне видалення з них летучих речовин – носіїв кормового й інших сторонніх присмаків і запахів.

Дезодорація вершків. Вона полягає в обробці гарячих вершків в умовах розрідження в спеціальних апаратах – дезодораторах. Сутність процесу полягає в паровій дистиляції з вершків речовин, що пахнуть, утворюючих з водяною парою азеотропні суміші, що киплять нижче температури кипіння води. При розрідженні 0,04–0,06 МПа вершки скипають при температурі 65 -70 °С. Пороки смаку й заходу вершків, які викликаються жиророзчинними речовинами дезодорацією не усуваються.

Після дезодоратора гарячі вершки температурою 75–80°С потрапляють в сепаратор для отримання високожирних вершків. Із сепаратора високожирні вершки по лоткам стікають в ванни для нормалізації, а маслянка подається по трубопроводу на подальшу переробку.

Нормалізація високожирних вершків. Процес має на меті стандартизації складу компонентів вироблюваного масла. Необхідний зміст вологи, а відповідно жиру й СЗМЗ у високожирних вершках легко одержати в процесі сепарування вершків. При зміні вологи у високожирних вершках у діапазоні від 16 до 38% масова частка в них СЗМЗ буде мінятися від 1,6 до 3,5%.

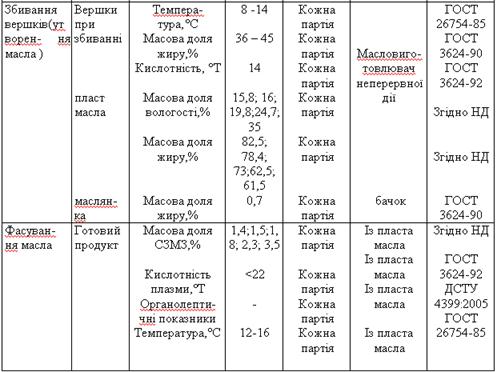

Одержання високожирних вершків із заданим змістом компонентів (жир, СЗМЗ, волога) виключає їхню нормалізацію й дозволяє без додаткових витрат праці й енергії забезпечити стандартність складу масла й високу дисперсність у ньому вологи. При нормалізації високожирних вершків спостерігається тенденція до зниження продуктивності маслоутворювача й погіршенню консистенції масла. Цей вплив тим помітніше, чим більше вноситься використаної для нормалізації маслянки (вершків, знежиреного молока). Варіант нормалізації високожирних вершків наведені у таблиці 2.1.2.

Таблиця 2.1.2 Варіант нормалізації високожирних вершків

| Варіант нормалізації | Масова частка, % | Кількість емульсованого жиру, % | В'язкість (при температурі 60±1 °С) | |

| вологи | СОМО | |||

| Вершки при 92,5 – 95 °С | 58,8 | - | 92,2±2,1 | 21,8 ± 0,6 |

| Високожирні вершки (при 65 °С): | ||||

| до нормалізації | 19,3 | 2,0+0,22 | 86,3±2,5 | 38,2 ± 37,5 |

| після нормалізації | ||||

| вершками | 24,2 | 2,56±0,24 | 87,1±2,9 | 258,4±34,7 |

| маслянкою | 24,2 | 2,55±0,24 | 87,9±4,2 | 240,5±38,7 |

| знежиреним молоком | 24,2 | 2,39±0,23 | 89,4±4,1 | 206,7±32,7 |

| водою | 24,2 | 91,5±3,7 | 2,17±0,29 | 187,1±27,8 |

| Високожирні вершки, отримані із заданим змістом вологи | 24,2 | 2,6±0,21 | 86,9±2,3 | 292,1 ±33,2 |

Можливі випадки, коли високожирні вершки необхідно нормалізувати по двох із трьох зазначених показників: волозі й СЗМЗ або жиру й СЗМЗ. На підприємствах, як правило, практикують нормалізацію високожирних вершків по волозі, рідше по СЗМЗ. При нормалізації високожирних вершків необхідно знати їхній обсяг, масову частку вологи, СЗМЗ які визначають аналітично й по них розраховують кількість жиру.

Для нормалізації по волозі використають маслянку, незбиране й знежирене молоко, вершки 30–35%-ної жирності або пряжене молоко. У заводській практиці частіше використають маслянку й вершки, визначаючи їхню кількість по спеціальних таблицях, які наведені в технологічних інструкціях.

При нормалізації по СЗМЗ використовують згущене (сухе) знежирене молоко або маслянку, яку попередньо відновлюють у натуральному знежиреному молоці або маслянці.

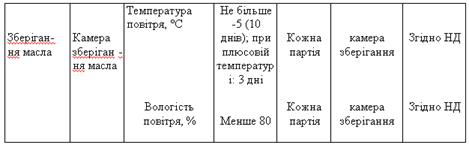

З нормалізаційних ванн вершки ротаційним насосом – дозатором подаються в трьохциліндровий маслоутворювач. Готове масло температурою 12–15°С через спеціальний кран випливає у вигляді вільно падаючого струменя, має грузлу консистенцію й добре розподіляється по ящику. Після 2–3 хв витримки (у стані спокою) продукт застигає, утворюючи щільний моноліт. Фасування з урахуванням стану масла здійснюють наливом у заздалегідь підготовлені ящики які установлені на вагах, заздалегідь вистелені пергаментом або іншим дозволеним пакувальним матеріалом. При заповненні ящика масло періодично розрівнюють лопаткою. Поверхня масла вирівнюють спеціальною лінійкою й акуратно покривають довгим торцевим кінцем пергаменту, потім з іншої сторони коротким, потім бічними аркушами. Кришку картонного ящика закривають і заклеюють спеціальною клейкою паперовою стрічкою. Остаточно охолоджують вершки в холодильній камері. Після 3–5 діб охолодження температура вершків знижується до +4… – 6°С. Внаслідок кристалізації жиру вершки набувають структури вершкового масла.

Процес виготовлення масла перетворенням високожирних вершків не перевищує 30 хв. У такий спосіб одержують від 60 до 65% всієї кількості вершкового масла.

Схема технологічного процесу виробництва масла

Схема 2.1.1

Похожие работы

... 100 4 Масло солодковершкове 100 4 всього 100 4 Розрахунок проводимо враховуючи вимоги наказу №553 від 30.09.86 р. Вихідні дані: виробити масло вершкове селянське і масло солодковершкове методом перетворення високожирних вершків, якщо надійшло молоко коров’яче незбиране з масовою часткою жиру 3,5%. Масова частка жиру в вершках, взятих при сепаруванні – 42%. 1. Визначаємо кількість вершк ...

0 комментариев